輥壓研磨基本參數分析

劉康寧

輥壓研磨基本參數分析

劉康寧

輥壓機和立式輥磨都是輥壓研磨,其特點是用壓力使兩個輥面間松散堆積的物料相互作用而得以破碎或研磨。加壓的磨輥要能自由移動,才能完全壓實充滿磨輥間隙的物料。輥壓研磨與輥式破碎機不同,后者的輥子固定且兩輥之間有一定輥隙,喂入的松散原料傳遞的力是不確定的,由于輥隙始終敞開,很多未被輥壓的細料會穿過。輥式破碎機破碎的物料顆粒比輥隙大,而輥壓研磨可研磨規格在一定范圍內的物料,研磨后的物料顆粒遠比輥隙小。

1 物料壓力

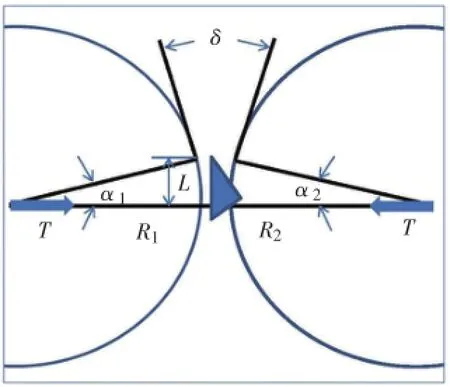

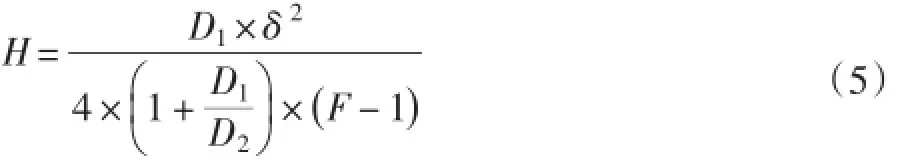

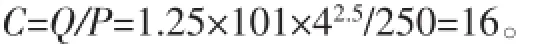

從夾角α頂點開始磨輥對物料加壓,接近最窄間隙處壓力最大,然后陡降到最低。由圖1可得式(1):

式中:

δ——兩輥面間鉗角,rad

α——夾角,rad

R——磨輥半徑,m

L——沖擊區域的長度,m

圖1 鉗角δ和夾角α圖

如忽略磨輥邊緣壓力降或將其認為是非常寬的磨輥,就比較容易評估物料的最大壓力。按史密斯公司經驗,沖擊長度L的壓力分布接近正三角關系,即最大壓力約為平均壓力的兩倍,即:

式中:

Pmax——作用在物料上的最大壓力,kN/m2

T——施加在磨輥上的力,kN

W——磨輥寬度,m

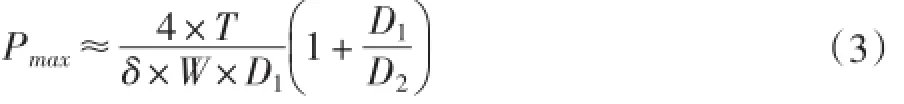

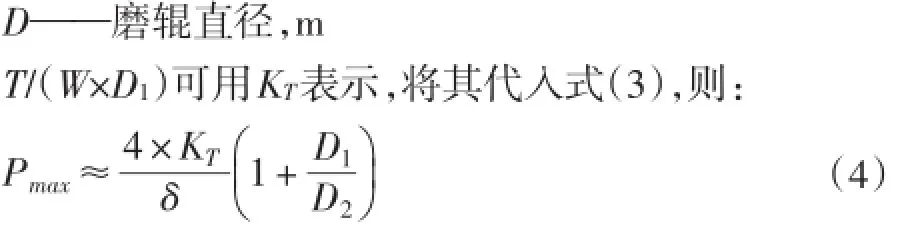

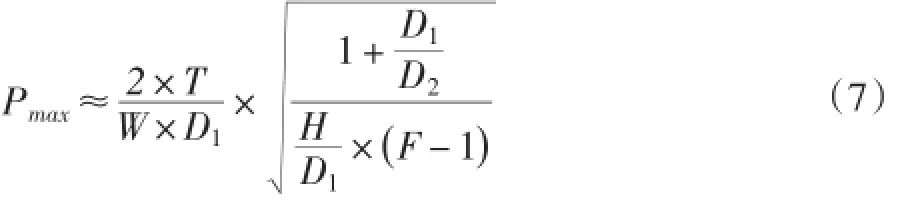

將式(1)中的L和D1=2R1代入式(2):

式中:

式中:

KT——單位磨輥壓強,kN/m2

最大壓力與磨輥直徑比和鉗角δ有關。對于輥壓機,兩個磨輥直徑通常是相等的,則Pmax≈8KT/δ。而立式輥磨因D2為無窮大,則Pmax≈4KT/δ。由研磨件幾何尺寸和研磨物料可粗略確定最大壓力。

2 研磨料層厚度和產量

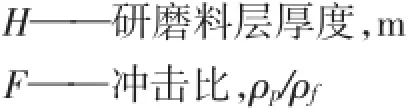

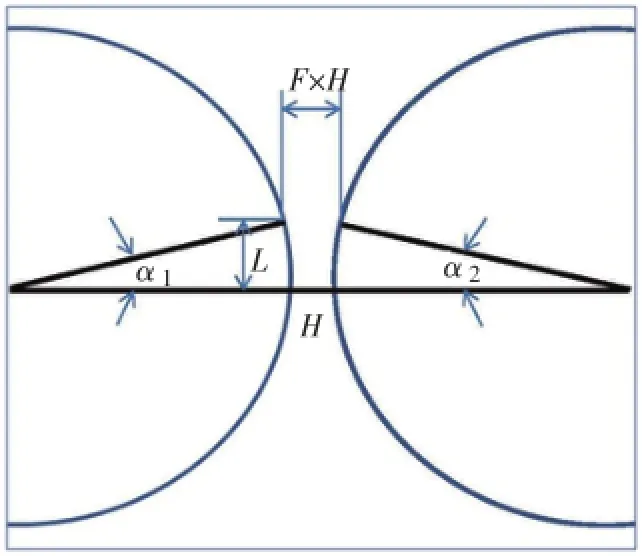

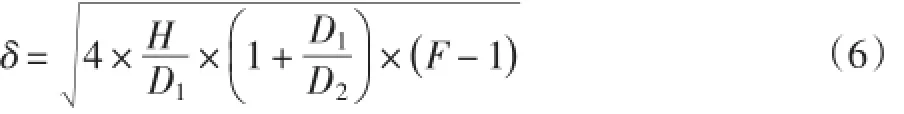

在磨輥間間隙充滿時,物料的通過量是研磨料層厚度H、磨輥寬度W、磨輥速度v和磨輥滾過后物料的密度ρp的乘積。當磨輥速度和物料壓力一定時,研磨產量與料層厚度成正比。ρp與松散喂料密度ρf比為沖擊比F= ρp/ρf。由圖2可知,用沖擊比、鉗角和磨輥直徑推算的研磨料層厚度H見式(5):

式中:

由式(5)可見,當鉗角不變時,在相同的喂料和摩擦條件下,料層厚度與磨輥直徑成正比,鉗角與料層厚度成正比。改變松散喂料密度將改變沖擊比,它對研磨料層影響很大,故穩定喂料極其重要。

對松散密度1 300kg/m3無細顆粒物料,壓縮后密度為2600kg/m3,如添加細顆粒,密度將升高至1 700kg/ m3,其料層厚度增加[(2 600/1 300)-1]/[(2 600/ 1 700)-1],或者是1.89倍。

圖2 料層厚度H計算圖

由式(5)得鉗角為:

將式(6)代入式(3)中得:

如果喂料比是變化的,在相同的沖擊比和最大壓力下,要維持期望的產量,必須要改變磨輥壓力T與料層厚度平方根之比。

3 功率消耗

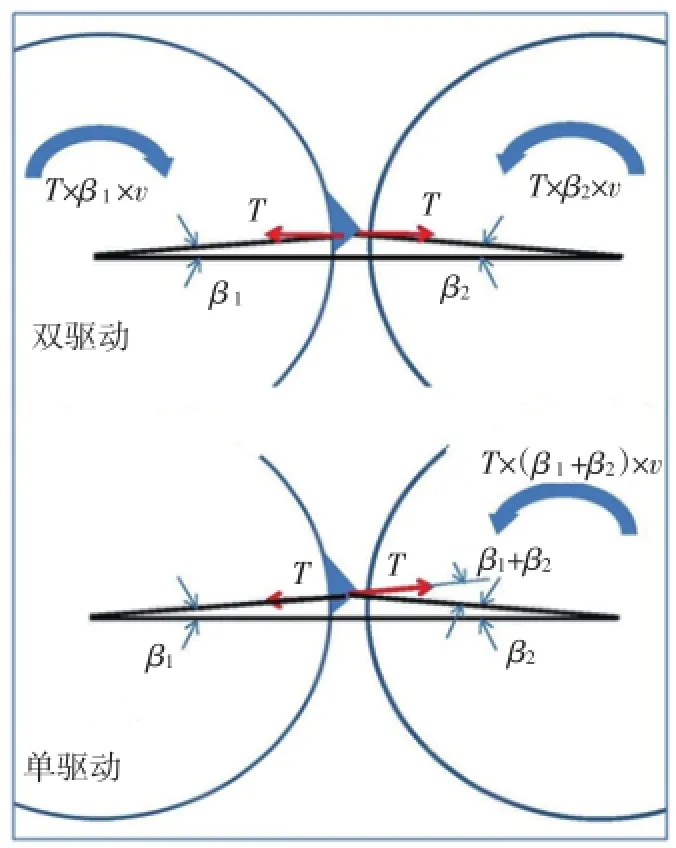

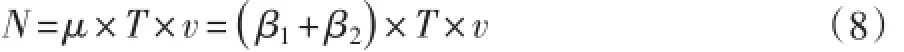

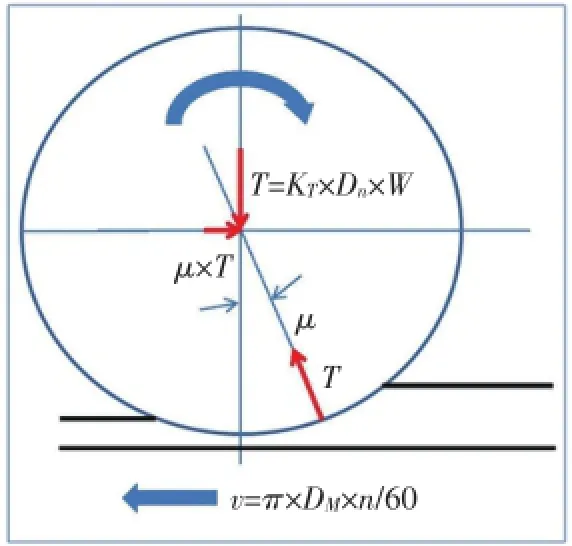

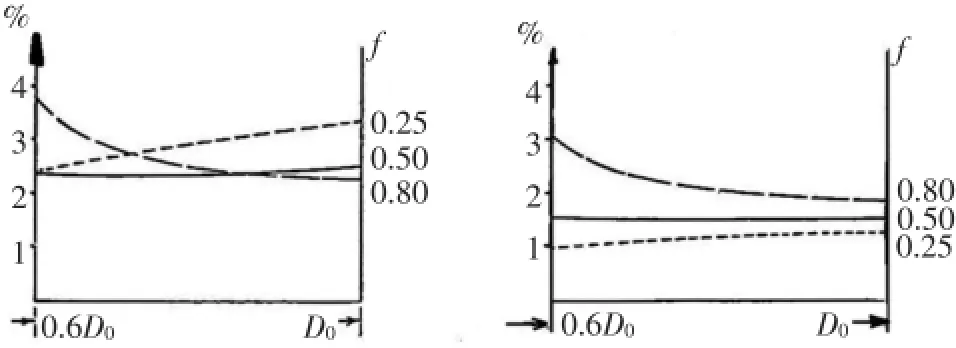

磨輥傳遞的功率N是切線速度v和滾動摩擦力(μ× T)的乘積,該摩擦力是研磨料層壓力分布的切線部分。像α和μ一樣,反作用力角β(rad)很小,與切線角度相等,見圖3。

圖3 反作用力T和反作用力角β

系數μ是滾動摩擦力的角度,無論是兩個磨輥驅動還是單磨輥驅動,它是兩反作用力角β之和。

式中:

N——功率消耗,W

μ——滾動摩擦角,rad

v——DM處的速度,m/s

β——反作用力角,rad

合力T通過壓力分布重力的中心。如果這種分布是正三角關系,T位置的β是α/3,這比較接近實際情況。將μ=δ/3代入式(8)得:

將式(9)除以磨輥間通過的物料量可得到單位功率消耗N′。再將式(3)中的T、式(5)中的H和F=ρp/ρf代入得:

式中:

N′——單位通過量的功率消耗,J/kg ρf——喂料的松散密度,kg/m3

ρp——壓縮后的物料密度,kg/m3

物料壓縮的單位功率消耗僅受最大壓力影響并隨密度變化而改變。如密度改變很小,即喂料的堆積密度高,將需要較高壓力,物料研磨功率肯定高。相反,用較低壓力研磨空隙較高的物料則意味著不經濟。

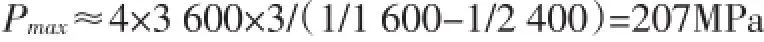

一臺輥壓機的功率消耗為4kWh/t或4×3 600J/kg,喂料和料餅的密度為1 600kg/m3和2 400kg/m3,則沿磨輥寬度的平均最大壓力為:

若用50MPa壓力、密度比2 200/1 600,其單位輥壓功率消耗在0.8kWh/t左右,該物料需5次循環才能達到207MPa的細度。

4 鉗角

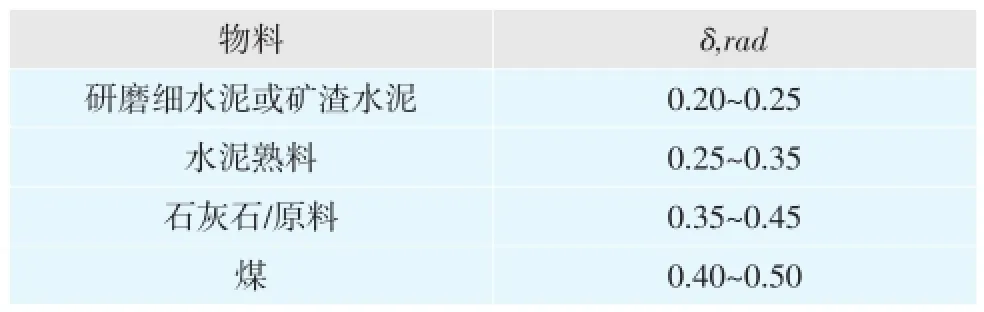

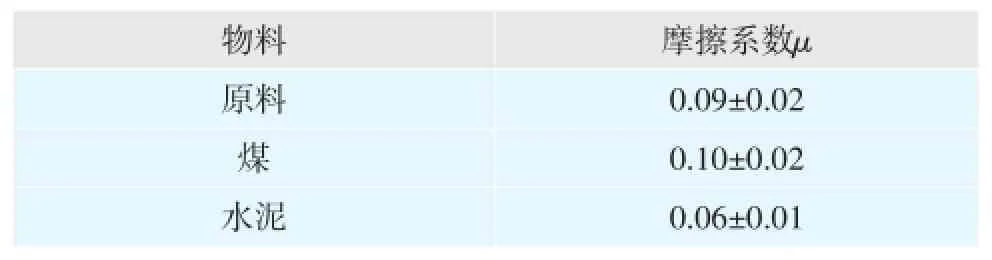

輥壓機通常為填塞喂料,磨輥上面的喂料斗物料充足。由擠壓后的料餅厚度和物料通過率來確定最大或臨界鉗角,磨輥表面形狀對摩擦力有影響,物料的穩定性也是主要因素。水泥原、燃物料臨界鉗角的典型值見表1。

表1 水泥原、燃物料臨界鉗角的典型值

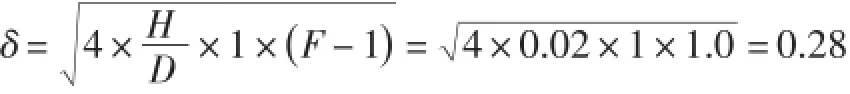

立式輥磨中,由磨盤上新喂入物料和循環物料量來確定研磨料層厚度。如料層變得過厚,過多的物料將被推開,這將產生猛烈的振動且浪費能源,因而,立式輥磨必須始終在穩定的料層下運轉,此時該鉗角比臨界值小。原料立式輥磨典型的最大研磨料層厚度大約是磨輥直徑的2%,對于密度比2 000/1 000=2.0,按式(6)計算,其鉗角為:

對典型的立式輥磨而言,該值大約是臨界鉗角的70%,原料摩擦系數μ大約在0.09~0.10之間。

如果立式輥磨研磨水泥,鉗角小將導致料層非常薄,僅是磨輥直徑的0.5%~0.7%,這對立式輥磨來講將難以控制和維護而引起振動和不穩定運行。

可由式(9)粗略地確定鉗角,也可直接從立式輥磨的功率消耗式(8)中確定滾動摩擦系數μ,更簡單和準確。由式(9)可知,其鉗角大約是摩擦系數的3倍。而用δ與μ之比描述,結果將更準確,低壓時比值接近3.0,高壓時比值接近3.8。

5 功率和產量

式(8)表示每個磨輥吸收的功率,它是磨盤切向負荷(μ×T)乘以名義研磨軌跡直徑處的速度,見圖4。用單位磨輥壓力KT表示可得:

式中:

i——磨輥數量,個

DR——磨輥直徑,m

DM——名義直徑,m

n——磨盤速度,r/min

圖4 磨輥負荷的垂直和水平分力

式中:

D0——磨盤直徑,m

立式輥磨的功率隨其規格的2.5次方增加。這里的系數0.844依據不同立式輥磨而略有變化,范圍為0.4~1.0。式(11)也說明立式輥磨的功率消耗受立式輥磨所能承受的最大磨輥壓力KT和料層的最大摩擦系數μ影響。對于多數研磨煤和水泥原料的立式輥磨,其單位磨輥壓力為400~800kN/m2,不能用較高的單位磨輥壓力來補償非常低的產量系數。

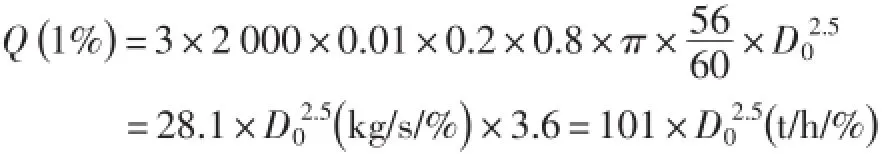

前已述及,滾動摩擦系數μ大約是鉗角的1/3。鉗角隨研磨料層厚度的增加而上升到臨界值,它取決于物料和磨輥表面的夾角。摩擦系數μ也隨研磨料層厚度上升而增加到一定范圍,對于光滑磨輥,通常的摩擦系數范圍見表2。

表2 摩擦系統范圍

立式輥磨功率隨其規格的2.5次方增加。立式輥磨重量和價格的增加趨勢是立式輥磨規格的3次方。球磨機功率是球磨機規格的3.5次方。所以用大裝備不經濟。

單位功率消耗N/P和產量P,不僅取決于物料的易磨性和要求的細度,也取決于選粉機的效率、氣流和其他操作參數。原料立式輥磨典型的單位功率消耗范圍為5~8kWh/t。

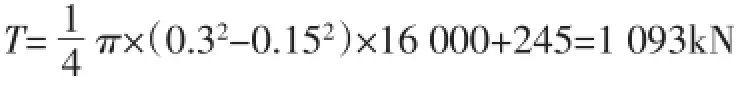

對于一臺磨盤名義直徑4m的3個磨輥的立式輥磨,當其研磨壓力為160kPa,功率消耗1 600kW時,它的KT和μ為多少?油缸直徑300/150mm,每個磨輥重量24.5t=245kN。磨輥壓力為:

則:

6 物料壓力和循環

物料最大壓力可由式(3)計算,用式(5)計算沖擊比F并代入式(10)中,由此求出每次磨輥滾過物料的單位功率消耗N′。如用總功率除以該值,可得到滾過次數或循環次數:

式中:

C——循環系數

P——產量,t/h

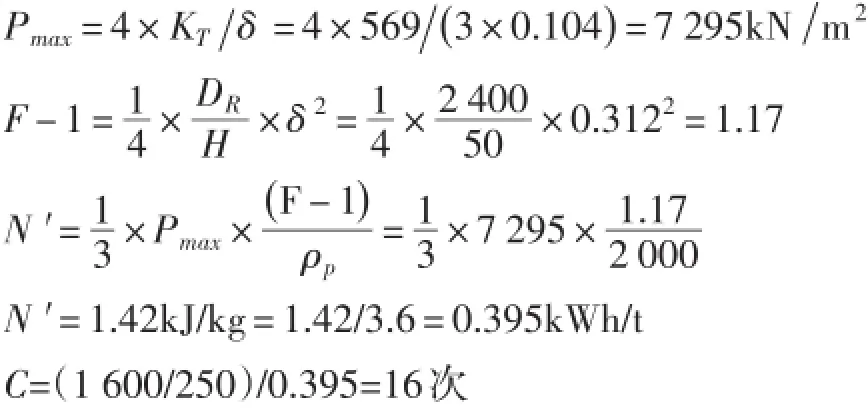

例如:立式輥磨產量250t/h,研磨料層厚度50mm,假定磨輥下的物料密度ρp為2 000kg/m3,則:

立式輥磨的研磨循環次數的范圍一般為10~20,該循環也能更直接地用生產中滾過的物料量來確定。

式中:

Q——滾過物料量,t/h

當料層厚度為磨盤直徑的1%時可得到:

用此式,H=50mm=50/4 000=1.25%,則循環次數:

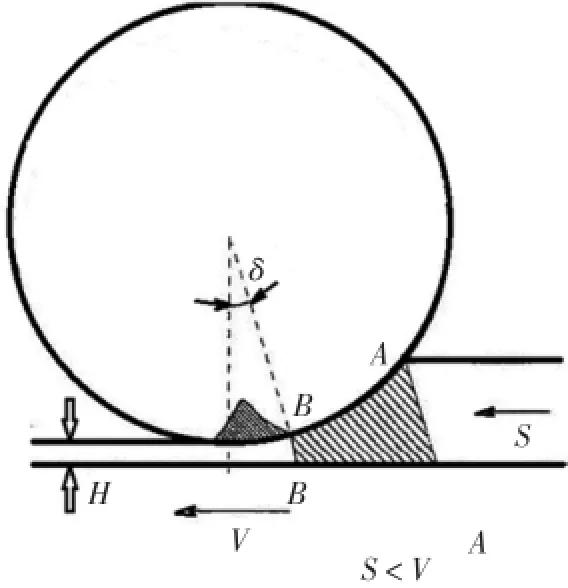

7 磨盤上物料移動

立式輥磨的磨盤將物料輸送到磨輥下研磨,磨盤速度較高時,離心力會超過物料與磨盤間的摩擦力,使物料朝磨盤邊緣滑動。對于相同離心力區域,磨盤轉速與磨盤直徑的平方根成反比。3個磨輥的原料立式輥磨的轉速是56/,一般都在50~60r/min之間,數值高、產量高。但對難磨物料,速度大時相對引起的振動大。

圖5 物料絕對和相對運動軌跡

料層形狀和顆粒的運動由磨盤形狀、磨盤速度、返回的物料量和物料與磨盤的摩擦值來決定。不同物料的摩擦值,計算的典型流動曲線見圖5。假設物料像“雨”一樣落下并平穩地越過磨盤區域,則物料以螺旋線方式運動。摩擦小時徑向速度高,相對磨盤滑行趨勢靠后。顯然,摩擦值特別低的顆粒,物料流過磨盤邊緣的量比通過磨輥的量大。磨盤噴環處的物料循環將很高,也許比研磨循環次數式(12)高2~3倍,大約是10~20次,即物料在流過磨盤邊緣前,未被輥壓過。該流動方式是對于帶有低的或一般擋料圈的平的和輕微溝槽的磨盤而言。對于研磨水泥的立式輥磨,擋料圈非常高,以此來控制物料的徑向流動,其優點是可保持最大的研磨料層厚度、吸收最大的功率和降低物料循環次數,缺點是分選頻率降低和不經濟。

圖6是料層厚度的計算圖。磨盤直徑的百分數是基于喂料量是200(m3/h),相對的循環次數是30次。當物料摩擦系數高和徑向速度較低時,料層通常會變得較厚。高摩擦系數比低摩擦系數料層厚,這是由于在磨盤內邊摩擦力接近及大于離心力時對物料的加速較小。摩擦力是1.0時,物料將不會運動。

圖6 料層厚度計算圖

喂到磨輥中的物料必須鉗住,見圖7。接近磨輥的物料切向速度比磨輥和磨盤表面速度低。從AA到BB物料被加速到表面速度而沒有開始壓縮,在BB物料被壓實,且壓縮開始。

圖7 物料壓縮圖

對于1%磨盤直徑的典型料層厚度H,沖擊比為2,在BB點厚度是F×H或磨盤直徑的2%。一般原料和平滑磨盤間摩擦系數為0.6,AA處料層厚度大約是1.5倍,即磨盤直徑的3%。

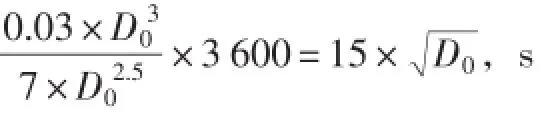

8 滯留時間

假定料層厚度是3%磨盤直徑,噴環直徑約是1.2D0,密度是1t/m3,則總量為:π×(1.2D0)2×0.03×D0= 0.03(t)。如前所述,功率的增加是直徑的2.5次方,典型的約是7×(t/h),這意味著滯留時間隨立式輥磨規格的平方根增加,約是:

對于懸浮物料和選粉機中的物料,顯然,滯留時間只能用秒,不能用分。這也解釋了為什么立式輥磨對喂料的波動是敏感的,甚至周期短。

9 滑動和磨損

由于磨輥和磨盤表面速度不同,立式輥磨運轉時對物料將產生滑動研磨,通常滑動的剪切力研磨時也預防結團,有時滑動會引起磨輥和磨盤表面磨損,因此,降低滑動是有意義的。滑動磨損參數的評價必須是在相同產量下的磨損且磨輥滑動速度必須是等同的,該相對滑動速度見圖8。若要立式輥磨沒有滑動,需錐形磨輥母線與磨盤母線頂點重合。磨輥表面任意點的相對滑動速度是半徑距離X除以磨輥半徑R。

圖8物料與磨輥相對滑動圖

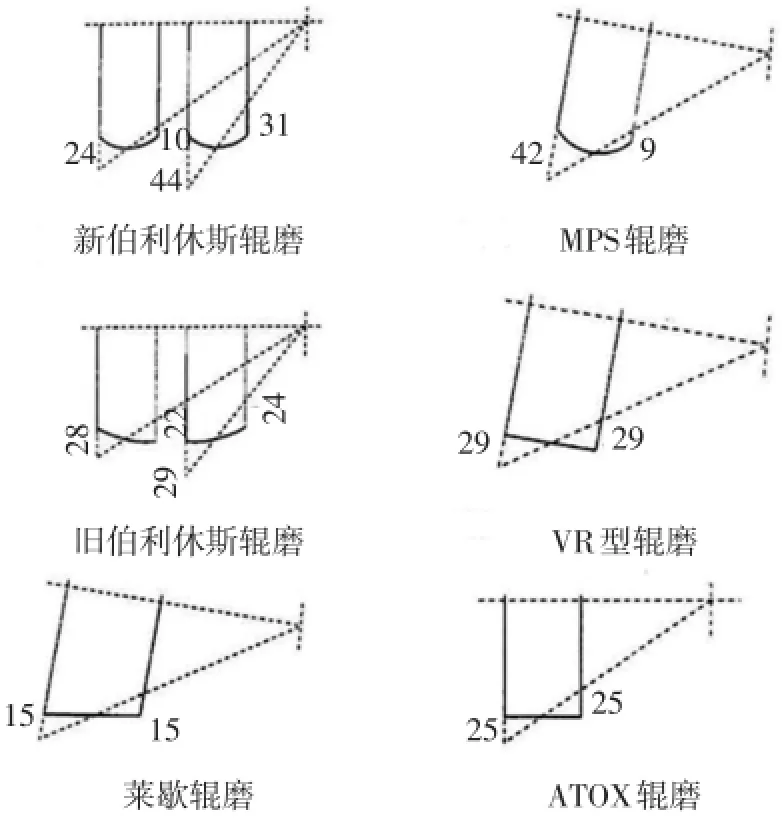

圖9表示普通的磨輥外形。所有磨輥均用相同的直徑才能直接比較它們的滑動速度。磨輥邊緣最大的滑動速度為磨輥速度的9%~44%。

實際上,滑動速度對立式輥磨磨損影響非常小。磨輥的磨損大部分發生在高滑動速度端,而在臨界速度點的磨損非常小。相反,經驗顯示,磨損主要是由較高壓力引起的,最高壓力接近臨界速度點,即磨輥中間的外側。實踐證明,施加于磨輥上壓力產生的磨損遠比滑動引起的磨損大。

圖9 各種磨輥相對滑動圖

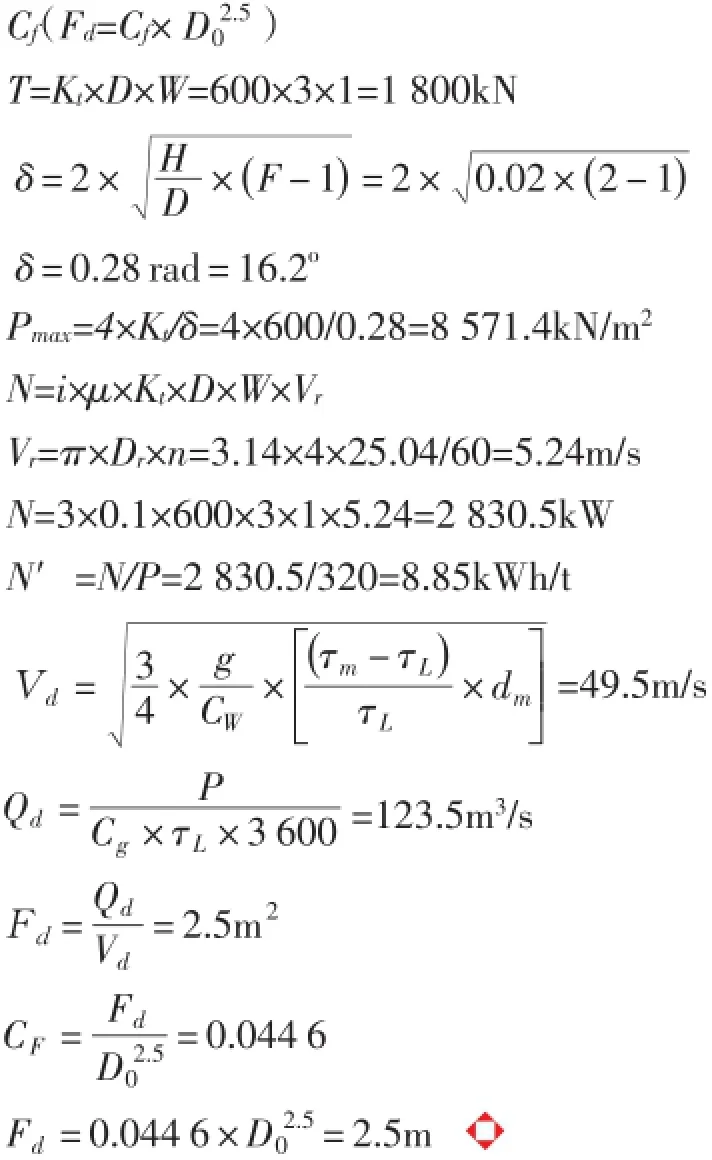

10 3個磨輥的立式輥磨計算實例

磨輥直徑:D=0.6×D0=0.6×5=3m

磨輥寬度:W=0.2×D0=0.2×5=1m

平均碾壓直徑:Dr=0.8×D0=0.8×5=4m

磨輥的計算研磨力T是基于Kt=600kN/m2。

δ和Pmax是基于F=2和H為磨輥直徑的2%計算的。

Kt=600kN/m2,μ=0.1

氣體中的物料濃度Cg=0.8kg/m(3標)

噴環的氣流速度要能提升25mm的顆粒

顆粒密度τM=2 700kg/m3

噴環中的氣流密度τL=0.9kg/m3

取摩擦系數Cw=0.4,假設所有顆粒是球形的

以此可計算:

噴環中最小氣流速度:Vd

噴環的氣體體積:Qd

基于最小的噴環氣流速度計算總噴環面積:Fd。

在噴環面積計算公式中找到實際恒量:

Roll Grinding's Basic Parameters Analysis

TQ172.632.5

A

1001-6171(2016)04-0047-05

通訊地址:中材礦山建設有限公司,天津300400;2016-01-28;編輯:呂光