棒材廠精整區域液壓及氣壓系統優化設計

顧獻智

(上海寶華國際招標有限公司,上海,201999)

棒材廠精整區域液壓及氣壓系統優化設計

顧獻智

(上海寶華國際招標有限公司,上海,201999)

液壓站氣壓站在產能改造提升后,精整區域的液壓及氣壓系統超負荷運行,面臨安全風險。通過分析上述存在問題,本文研究了系統的優化設計方案,提出了具體解決措施,對改造后的使用效果進行了總結。本文工作為生產線簡化和優化設計提供了經驗和參考。

精整區域;液壓及氣壓系統;故障率;作業效率;優化設計

引言

熱軋螺紋鋼廠進行雙切分技術改造后,產能從每年60萬噸提升到100萬噸。隨著產能的擴張,生產系統中出現了影響產量的瓶頸。特別是生產線的最后工序“精整部分”,其負荷在原有的基礎上提升了約60%,部分液壓氣壓系統處于全天候連續生產狀態,一旦“精整系統”發生故障將導致整個生產線停止運轉,后果十分嚴重。同時,在運行過程中經常發生油溫過高、振動及噪音過大、動作不到位等故障[1],已經影響產品質量。為了滿足改造后的產能及連續穩定的生產需求,對整個精整區域的液壓和氣壓系統進行了優化改造。

1 精整區域液壓及氣壓系統有待改進的問題

精整區域液壓及氣壓系統主要包括:定尺剪壓下輥液壓系統、定尺擋板氣壓系統、非定尺剪壓下輥液壓系統、輸送鏈計數氣壓擋板系統、打包捆緊液壓系統及氣動打包機系統。

本系統有待改進的問題有五方面:

(1)定尺剪擋板系統原有13個氣壓缸裝置組成(定尺6米~12米,每隔0.5米就有1個氣壓缸),設置了如此多的單體氣缸,維護起來非常麻煩,特別是經常使用的9米定尺擋板,更是頻繁發生故障,每次故障至少影響生產半小時以上;

(2)由于產能的大幅提高,點數裝置不能滿足生產需求;精整區域氣動擋板系統成為連續生產的絆腳石;

(3)打包捆緊液壓系統由4個單獨的打包系統組成,每個打包機配備了1個獨立的液壓缸對一組螺紋鋼進行捆緊操作,如果其中1個液壓缸出現故障,將影響整個捆緊系統的操作,有時4個獨立的液壓缸還會出現動作不協調、捆緊動作不穩定的現象;

(4)非定尺剪系統處于24小時的連續生產狀態,壓下輥液壓系統由于頻繁運動,增加了故障的隱患;

(5)油溫過高,甚至有時出現極端的50℃,甚至60℃以上的高溫,油品的粘度降低、泄漏增多,造成油品質量的惡化,降低油品及液壓各部分元器件的使用壽命,嚴重影響了系統的運行效率[2]。

2 各系統解決措施及效果分析

針對上述需要改進的裝置,筆者對上述各系統進行了優化設計,取得了較好效果。

2.1定尺剪擋板系統

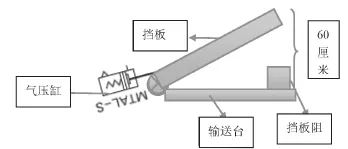

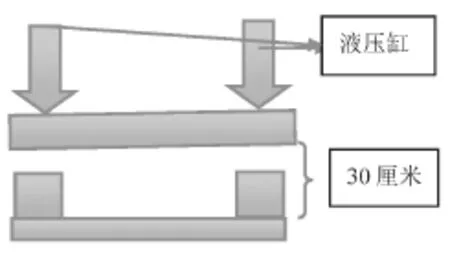

定尺剪擋板系統由原有的13個氣壓裝置系統,優化設計為2個液壓系統,將原有的“砍刀型”氣壓系統改為“閘門型”液壓系統,如圖1和圖2所示。原有的氣動擋板由于被反復的沖擊極易發生故障,如圖1所示,定尺擋板在1米的輸送臺上由于螺紋鋼的沖擊,接近氣缸的部分和靠近擋板的部分螺紋鋼尺寸最大有0.9厘米的尺寸差。進行優化改進后,系統的反應速度得到提高,精整擋板系統的使用壽命得到延長,精度和工作性能得到保障,兩端的尺寸幾乎沒有誤差。改造后定尺擋板系統的更換及維修保養時間從原來的約18小時/月減少為4小時/月,從原來需要2人檢修更換到現在1人操作就可以了。

圖1 定尺剪擋板優化前

圖2 定尺剪擋板優化后

2.2點數氣壓擋板系統

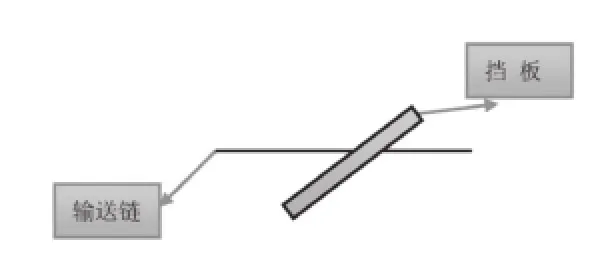

點數氣壓擋板系統由原有的簡單“直線擋板系統”優化為“階梯狀有緩沖的小波浪狀”型擋板,如圖4和圖5所示,這樣的設計可以對螺紋鋼進行“振動分散”,便于操作人員點數、有利于將螺紋鋼按批分開,如圖3所示,不僅僅是全部擋住螺紋鋼,而是為了分散開螺紋鋼進行有效率的選擇。

圖3 精整現場點數區域運行圖

圖4 改造前的直線擋板裝置

圖5 改造后的波動擋板裝置

(3)它依據鋼材夾緊成型機、鋼材打捆機的工作原理,通過集成和融合設計,將兩臺機器合二為一,同時在優化過程中將4臺單獨的液壓捆緊裝置通過機械“連鎖”裝置優化為1套液壓缸系統。該優化系統大大簡化了操作維護流程,方便了現場的維護檢修,同時操作工數量從4人減少為1人,由圖6所示,螺紋鋼打包的二端圓弧度和緊度都得到了改進,提升了該區域的生產效率和經濟效益。

圖6 現場倉庫擺放的已打包的螺紋鋼示意圖

(4)非定尺剪系統,由于原來24小時連續生產,導致壓下輥液壓系統容易受損,故優化設計為將原有設計滾道寬度從0.9米改造為1.5米,增加非定尺剪兩邊緩沖區域的產品存放量,如圖7所示。運行實踐從原有的24小時變為每4小時一次,每次連續工作0.5小時,這樣充分增加了集中規模處理的工作量,提高了非定尺剪的運行效率,大大減少了故障率。

(5)解決油溫過高問題是液壓系統故障的核心問題,可以說20℃~30℃的合適溫度,可以有效保障液壓油品的使用壽命和液壓裝置運行的穩定[3]。考慮本項目優化中原有定尺剪擋板氣壓系統改造成了液壓系統,管路和液壓系統的容量增加,在原有基礎上增加液壓油品添入量,適當增加了管徑,減少管路口口徑突變和接頭、彎頭數量,同時在系統增加了一套蓄能器系統,有效緩沖峰值點的液壓油循環問題,采用對郵箱進行冷卻的措施。隨著溫度的控制,液壓油的累計使用壽命從40天增加到60天。

圖7 非定尺剪兩邊緩沖改造圖

3 維護管理措施

在上述改進的同時,結合日本引進的點檢定修制、作業長制度,融合寶鋼在多年的生產實踐中,對液壓和氣壓設備進行科學化管理,主要特殊措施有[4]:

(1)主動保養維修,建立嚴格的點檢定修計劃表,通過ERP系統對設備系統進行全動態的數據收集和跟蹤。一旦發現異常指標或故障苗頭,預先進行保養維修,消除各種潛在的隱患;

(2)加強各元器件的記錄管理,特別是對O型密封圈、管接頭、閥件的精細化管理;

(3)強化過濾措施的運用,采用高精度的過濾器系統,對過濾裝置進行全過程跟蹤和維護。

4 結束語

經過一系列的技術改造,解決了精整區域液壓系統存在的5個主要問題,使該液壓系統完全可滿足新精整線的剪切、點數擋板和捆緊打包三大模塊的工藝要求,為生產線簡化和優化設計提供了經驗和參考。

通過改造,精整區域的液壓系統運行狀態得到了明顯改善,現場運行取得了顯著效果,故障率大幅下降。優化后,裝置系統提升了生產過程中產能負荷的極端沖擊力,有助于設計成為具有連續生產能錄的情況下出現的極端沖擊情況[5]。優化后運行成本得到明顯降低,設備的安全保護性也得到了強化,降低了全周期的局部精整系統,降低了全周期運行的費用估算。

[1]李新德.液壓系統故障診斷與維修技術手冊(第二版)[M].中國電力出版社,2013.

[2]高殿蓉,王益群.液壓工程師技術手冊(第二版)[M].化學工業出版社,2016.

[3]韓京海.液壓與氣動應用技術(第2版)[M].電子工業出版社,2014.

[4]王進明,盧醒庸.液壓與氣壓傳動[M].上海交通大學出版社,2002.[5]趙俊生.液壓與氣動技術及應用[M].國防工業出版社,2014.

Optimum Design of Hydraulic and Pneumatic System in Finishing Area of Bar Mill

Xianzhi Gu(Shanghai Baohua International Tendering Co., Ltd., Shanghai, 201999, China)

After the capacity improvement of hydraulic and pneumatic pressure station, the whole area of hydraulic and pneumatic pressure system in finishing area overloads, facing security risks. Through analysis of above problems, this paper puts forward specific measures and summarizes the effects after improvement. This work provides experiences and references for simplification and optimum design of production line.

Finishing Area; Hydraulic and Pneumatic System; Failure Rate; Working Efficiency; Optimization Design

TF3

A

2095-8412 (2016) 04-599-03

工業技術創新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.004

顧獻智(1981-),男,漢族,籍貫:江蘇射陽,學歷:研究生碩士,職稱:工程師;研究方向:機械設備、化學水處理。

E-mail: guxianzhi@baosteel.com