OPGW外層單絲間隙問題初探

何文棟,邱順利,徐常志,陳成杰

(1. 深圳市特發信息股份有限公司,廣東深圳,518057;2. 國網遼寧省電力有限公司信息通信分公司,遼寧沈陽,110006)

OPGW外層單絲間隙問題初探

何文棟1,邱順利2,徐常志1,陳成杰1

(1. 深圳市特發信息股份有限公司,廣東深圳,518057;2. 國網遼寧省電力有限公司信息通信分公司,遼寧沈陽,110006)

OPGW光纜因復合了不銹鋼管光單元,生產中不能簡單采用單絲替換的方式。為此,本文分析了OPGW外層間隙的產生原因,提供了外層間隙的理論計算方法;在實踐中,通過工藝試驗進行驗證,并提出針對性的工藝改進措施。結果表明,理論測算與實際生產結果相互吻合。

OPGW;絞合工藝;絞合節距;單絲間距

引言

OPGW光纜既有光纖通信的優點,又承擔了輸電線路地線的作用,已廣泛應用于輸配電線路中。目前電力運營商對OPGW的采購方式有兩種:1)集中采購,指定光纜具體結構和技術參數,要求生產商滿足其要求;2)零散訂購,提供光纜敷設和運行條件,由生產商自行設計結構及其性能指標。

相較于傳統鋼芯鋁絞線或鋁包鋼絞線而言,OPGW光纜因復合了不銹鋼管光單元,造成部分結構不能簡單采用單絲替換方式,而需重新設計成“內小外大”的非標準結構(如1+5+11結構),生產工藝需要個性化定制。

1 成纜單絲間隙過大原因分析

如果生產絞合過程工藝控制不到位,很容易造成單絲間縫隙明顯、外層單絲包覆率低等問題,而且縫隙集中在某兩根單絲之間。OPGW光纜外層單絲縫隙過大,造成的危害主要有:1)光纜外觀不良,影響產品交付;2)外層單絲受力狀態不一致,易出現單絲斷股;3)施工過程中易出現單絲散股或內層光單元受壓,造成光纖損耗增加、斷纖等事故;4)雷擊時易產生電弧或電阻熱,造成單絲熔斷[1]。

下面討論OPGW光纜在絞合成纜的過程中,會導致光纜外層單絲間隙過大的因素。

1.1單絲絞合節距

成纜節距越大,光纜彎曲時的變形越大,光纜柔軟性越差,反之亦然。應選擇合適的成纜節距,使光纜有良好結構穩定性和彎曲性,減少變形和皺褶,提高生產效率;在電力行業標準DL/T 832-2003《光纖復合架空地線》第5.3.2條款中規定,“單線最外層的節徑比既不小于10,也不大于14”[2],各生產廠家會根據光纜結構進行微調,但一般采用固定值。對于少數特殊結構的纜型,需要進行針對性調整。

1.2單絲放線張力

目前,OPGW成纜設備有籠式絞線機、叉式絞線機、框式絞線機、管式絞線機等幾種,不同設備的放線張力控制方式不同,對成纜絞合形變的影響不同。放線張力太大可能使成纜太過緊密,單絲扭轉內應力得不到釋放,生產過程中易出現單絲斷裂,造成質量事故[3];放線張力太小可能使成纜松散,易形成層間縫隙或單絲鼓起。此外,主動放線各搖籃放線張力不一致、浮動值偏大等也會影響成纜的間隙分布及單絲起鼓。

1.3單絲成型高度

OPGW相鄰兩層絞合方向相反,受力時各層產生的轉動力矩相互抵消,防止各層單線向一個方向轉動而松股,同時也能使絞線產生轉動力矩的分力,避免絞線在未拉緊時打卷[4]。對于OPGW而言,各層鋁包鋼線絞合在纜芯上,就像一螺旋線繞在軛鐵外。當電流通過鋁線時會產生磁力線,絞線各層絞向相反,磁力線方向相反,各層磁力線互相抵消,減少交流阻抗。單絲的成型高度不一致使單絲相互作用力集中,進而導致成型單絲間隙集中,易造成單絲鼓起,層間縫隙增大,光纜受力不均,更嚴重者造成光纜阻抗增大,抗雷擊性能下降。

2 外層單絲間隙理論計算方法

在OPGW絞合過程中,外層單絲呈螺旋線繞在纜芯上,從絞線的截面看,單絲截面呈橢圓形,因此合理的絞合間隙設計更有利于生產。為了防止光纜結構過于松散造成成纜工藝控制難度大、外觀質量不合格,應在設計環節就對外層單絲間隙進行計算和合理控制。通過查閱相關技術文獻,結合《電線電纜手冊》第1冊中絞合工藝中的內容,推演計算OPGW光纜外層單絲間隙的公式。

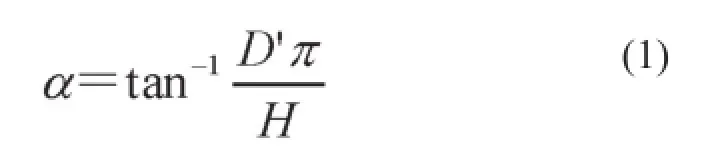

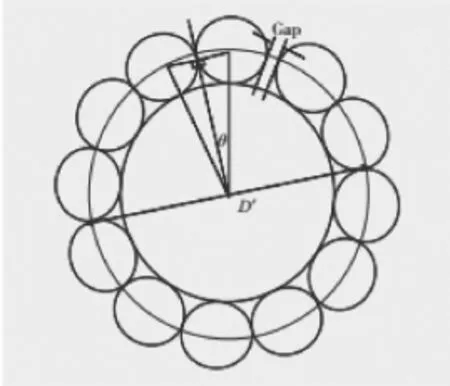

光纜結合過程中,外層單絲緊密圍繞在纜芯旋轉,單絲與徑向的夾角為絞合螺旋升角,絞合螺旋升角α的推演方法如圖1所示,其計算公式為[5]:其中,H為絞合節距;D'為外層單絲圓心圓直徑。

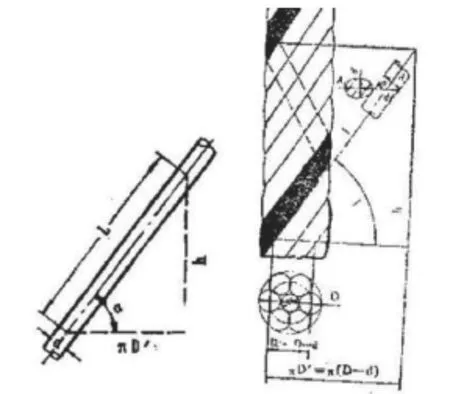

假設光纜外層單絲都緊密相連,那么光纜外層間隙將集中于一處,如圖2所示。其間隙計算公式為:其中,N為外層單絲股數;d為外層單絲直徑;D'為外層單絲圓心圓直徑;α為絞合螺旋升角。

圖1 螺旋升角計算方法示意圖

圖2 外層間隙計算方法示意圖

從式(2)可以看出,光纜外層單絲間隙與絞合節徑比、外層單絲直徑、光纜直徑均正相關。通過計算標準等徑結構纜型,可以得知:外層單絲縫隙在0.4 mm~0.7 mm時,絞合線外觀均勻良好。因此在設計光纜時,通過該計算方法可以判斷設計結構的外層縫隙是否合理。對于松散結構光纜,生產時可通過減小節徑比實現間隙有效控制;對于緊湊結構光纜,生產時增大節徑比可避免外層間隙不足而造成的單絲鼓起現象。

3 外層單絲間隙影響因素工藝試驗

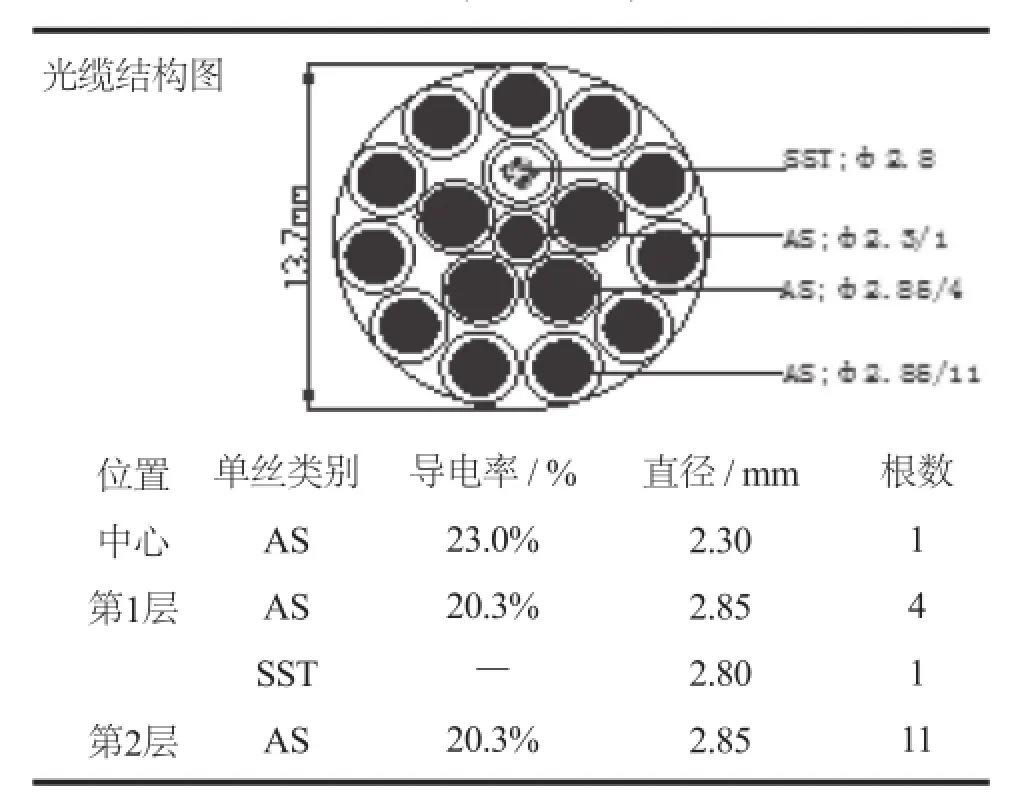

針對光纜成纜生產過程中,因生產設備放線張力、工藝調試成型等主觀原因造成的光纜單絲間隙不均或過大問題進行研究驗證。為了達到試驗驗證效果,選取光纜結構為OPGW-24B1-100(126.6;53.1),具體規格參數如表1所示。通過式(1)和式(2)計算,得出當絞合節徑比為12時,該光纜該結構纜外層單絲理論間隙為1.52 mm。

表1 OPGW-24B1-100(126.6; 53.1)光纜結構參數表

3.1絞合設備放線張力

OPGW成纜設備對成纜絞合形變影響的主要區別在于主動放線和被動放線的張力控制差別。

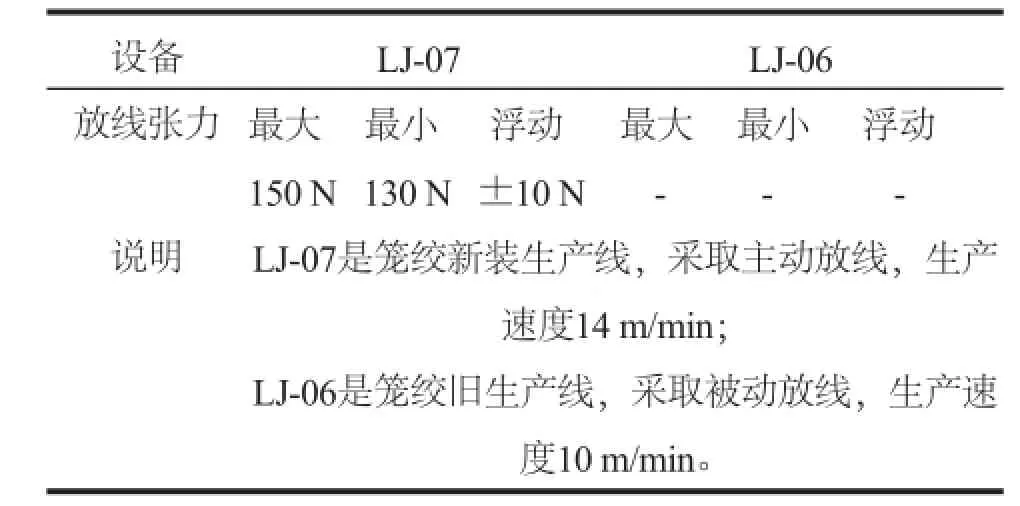

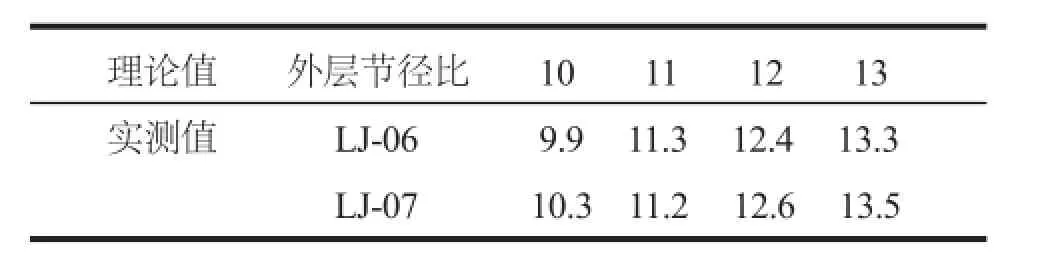

試驗方法:通過新、舊兩條籠絞生產線,試制表1所示光纜,具體成型工藝參數如表2所示。按絞合節徑比為10、11、12、13,各生產調試50 m。成型調節及操作為同一組人員,截取樣品進行對比。

表2 放線張力對成纜間隙的影響試驗工藝參數設置

試驗結果如圖3所示。

結果分析:單從放線張力控制角度分析,穩定的主動放線方式相比被動放線,在成纜間隙上影響較小,而對成纜的單絲鼓起、層間間隙影響明顯。

3.2單絲絞合節距

在DL/T 832-2016 OPGW標準中,要求單線最外層的節徑比既不小于10也不大于14,且最外層的節徑比不能大于次外層的節徑比。

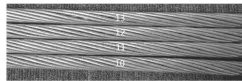

圖3 兩條生產線成型效果對比

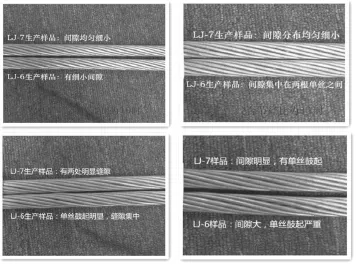

試驗方法:生產設備采取主動放線方式。在生產中,按照絞合節距為10、11、12、13分別制取樣品5 m。生產時驗證并記錄實際節距,用色彩筆標記留樣。

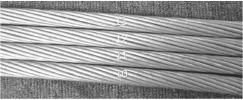

試驗結果如圖4、5所示。

圖4 LJ-6各節徑比成型效果對比

圖5 LJ-7各節徑比成型效果對比

表3 絞合節距對成纜間隙的影響試驗結果記錄表

結果分析:單從成纜絞合節徑比分析,光纜外層單絲間隙與絞合節距關系較大,可以通過調節絞合節距來實現間隙調節,合適的絞合節距可以通過理論計算的方式來確定。

3.3單絲成型調節高度

當前在絞纜生產時,成型調節高度主要由車間工段長和生產班長根據經驗調試,沒有明確的操作指南或參考依據,僅是查看調節時光纜絞合外觀。

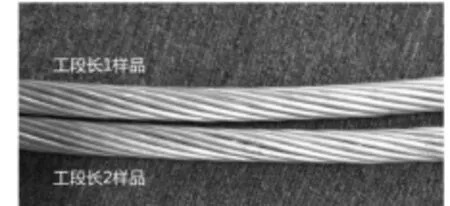

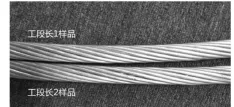

試驗方法:通過盲測進行工藝比試,對OPWG車間兩名工段長的調節效果進行采樣比對,絞合節

距統一為10、11,每人每節距生產50 m。試驗結果如圖6、7所示。

圖6 節徑比為10時兩位工段長成型效果對比

圖7 節徑比為11時兩位工段長成型效果對比

表4 絞合節距對成纜間隙的影響試驗結果記錄表

結果分析:單從不同人員成型高度調節分析,不同人員調節確實存在一些差異,工段長1調節優于工段長2;從現場跟蹤情況看,操作人員的責任意識和質量意識對成纜調節高度操作影響明顯。

4 控制改進措施

通過對OPGW光纜絞合工藝中絞合節距、放線張力、成型調節高度等方面的試驗結果,針對成纜過程中外層單絲間隙過大或者不均等問題,可采取以下措施進行質量控制和工藝調節:

1)在結構設計環節,應通過間隙計算公式對非等徑絞合結構驗算外層單絲間隙是否在合理可控范圍,建議外層單絲間隙(累積)應不大于2.0 mm;

2)在生產管理環節,工藝人員應通過間隙計算公式確定光纜適合的絞合節徑比;光纜結構松散時,絞合節徑比應小于或等于11;等徑標準結構(1+6+12)中,絞合節徑比建議為12;光纜結構緊密時,絞合節徑比應大于或等于13;

3)在排產生產環節,應定期巡檢生產設備放線張力穩定性,對于個別結構松散纜型,應優先選擇在放線張力控制穩定的籠絞生產線生產,生產線前對放線張力進行巡檢和校準;生產時應指定操作素質高、技能強的員工進行成型高度調節。

5 結束語

通過對OPGW外層單絲產生間隙的工藝層面原因進行分析,總結了一種計算光纜外層單絲間隙的方法。針對生產工藝過程中三個影響因素進行試驗和分析,提出了工藝控制措施和解決辦法,以供同行參考借鑒。

[1]門磊磊, 戴富梁. OPGW外層絞合縫隙的合理設計及正確計算[J]. 電力信息與通信技術, 2013, 11(11): 125-128.

[2]DL/T 832-2003. 光纖復合架空地線[S]. 2003.

[3]沈慈來, 何鐘鹍. 層絞式OPGW絞合工藝問題及改進方法[J].光纖與電纜及其應用技術, 2008(3): 30-32.

[4]張光武, 王國忠, 龔欣明. 架空導線的絞合節距和彎曲半徑探討[J]. 電線電纜, 2011(3): 15-17.

[5]王春江. 電線電纜手冊: 第1冊[M]. 北京: 機械工業出版社,2001.

Exploration on Outer Conductor Monofilament Clearance of OPGW Cable

Wendong He1, Shunli Qiu2, Changzhi Xu1, Chengjie Chen1(1. Shenzhen SDG Information Co., Ltd., Shenzhen, Guangdong, 518057, China;2. State Grid Liaoning Electric Power Company Information Communications Branch, Shenyang, Liaoning, 110006, China)

Due to the conjunction of OPGW cable and stainless steel tube light unit, monofilament replacement cannot be directly adopted during production. In this paper, we analysis cause of outer clearance of OPGW, and provide theoretical computing methods of outer clearance. In practical, through validation of processing technique, we put forward measures with pertinency. The results show that,theoretical computing and actual production are consistent with each other.

OPGW; Stranding Process; Stranding Pitch; Monofilament Clearance

TN-9;TN913.7

A

2095-8412 (2016) 04-760-04

工業技術創新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.048

何文棟(1987-),男,陜西商洛人,助理工程師,從事光纜技術研究、智能電網監測研發工作。

E-mail: hewd@sdgi.com.cn

邱順利(1961-),男,遼寧沈陽人,高級工程師,從事電力系統通信規劃、計劃與工程管理工作。

徐常志(1989-),男,江西萍鄉人,助理工程師,從事光纜技術研究、智能電網監測研發工作。

陳成杰(1989-),男,浙江金華人,助理工程師,從事光纜技術研究、光纜質量控制研究工作。