輸油管道檢驗方法

王輝

(西安石油大學期刊中心,陜西 西安710065)

輸油管道檢驗方法

王輝

(西安石油大學期刊中心,陜西 西安710065)

我國的輸油管道每年將數億噸原油輸往全國各地,對國民經濟發展和人們生活便捷至關重要,必須保證輸油管道安全可靠地運行。為了使輸油管道高效運行,以某石化集團的長輸管線為例,提供一些輸油管道的檢測手段和評價方法。利用這些方法檢測輸油管道,可以掌握管壁的腐蝕速率和減薄狀況,及時采取必要措施消除隱患,保證安全可靠地運行。

輸油管道;監測;原油;評價

1 輸油管道概況

我國采用管道輸油始于1959年,有近60年的歷史,油氣管道總長達(10×104)km以上,長輸油氣管道近300條,遍布全國各地。每條管道均有自身特點,有的建成時間早、運行時間長,有的距離長,有的所處環境復雜,還有的輸量大。

某石化集團公司建有37條輸油管道,管道全長6000 km以上。長輸管線的一些區段已因城市膨脹而被圈圍在城區內,大量建筑物矗立在管線上,存在安全隱患,一旦出現管道破損就會造成油品泄漏,而受環境所限,搶險車輛及機具無法進入現場,可能會造成大的安全事故;部分管道運行時間較長,防腐層老化嚴重,同時受到打孔盜油的破壞,易造成原油資源損失和環保安全事故。這些長輸管線已運行多年,為了準確掌握防腐層及管道本體的具體情況,保證管道陰極保護率100%,確保管道安全運行,本文將以某管線雜散電流較為嚴重的A段和B段為例進行檢測,對A、B兩段共90 km長的管道進行非開挖檢測及開挖探坑檢測[1]。

2 管道檢測主要參照技術標準

為保證管道檢測的可靠性,須按照相關技術標準中的規定實施檢測[2],一般用到的技術標準見表1.

表1 管道檢測的主要技術標準

3 對輸油管道的檢查和評價

本次檢測主要包括對管道外防腐層完整性、管道陰極保護有效性、雜散電流干擾、沿線地面裝置位置確認及管道附屬設施檢測。開挖探坑檢測主要針對補口、定向鉆出入土點、固定墩、穿越處等重點地段及防腐層漏點。探坑開挖后檢測防腐層外觀情況、厚度、粘結力及檢漏,另外,對鋼管表面腐蝕狀態、鋼管壁厚進行檢測,并對探坑土壤腐蝕性進行檢測[3]。

3.1管道現場勘查

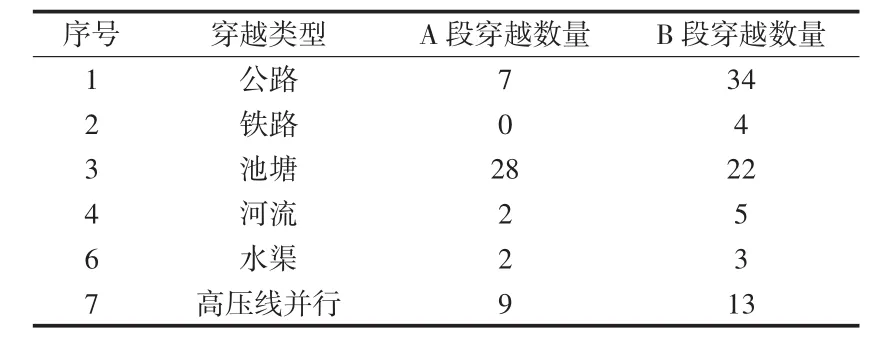

檢查管道敷設環境及沿段設施分布,記錄管線沿途的環境,確認管道的位置,對管線上的三樁進行標定。這條管線共有測試樁97個,A段21個,B段76個;標識樁169個,A段9個,B段160個;轉角樁45個,A段38個,B段7個;穿越樁26個,全部分布在A段。A、B兩段的穿越情況均較復雜,如表2所示。

表2 管道穿越情況

對三樁標定的統計(見表3)顯示,A段中6個樁的偏移位置在1.0~2.0 m之間,18個樁的偏移位置在0.5~1.0 m,80個樁的偏移位置小于0.5 m;B段中74個樁的偏移位置大于2.0 m,57個樁的偏移位置為1.0~2.0 m,13個樁的偏移位置在0.5~1 m之間,91個樁的偏移位置小于0.5 m.

3.2管線埋深、位置走向測定

借助PCM(Pipeline Current Mapping管道電流測繪)設備進行管道埋深和走向測定。PCM設備包含發射機和接收機。發射機在管道和大地之間施加某一頻率的正弦電壓,給待檢測管道發射交變信號電流,管道中的交變電流會產生交變磁場,在地面上根據磁場的強度即可以確定管道的走向[4]。

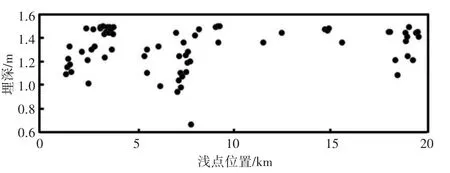

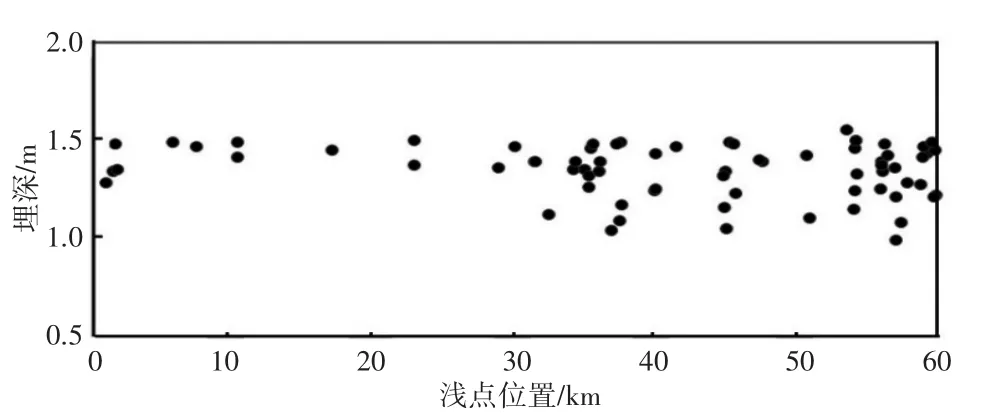

檢測結果表明,A段有69處管道埋深過淺(見圖1),埋深小于1.5 m(相對管中),占測試段管道的17.25%;B段有72處管道埋深過淺(見圖2),埋深小于1.5 m(相對管中),占測試段管道的6%.A段管道有6段埋深過大而無法測試埋深,有4段由于穿越池塘或河流造成埋深過大。

圖1 A段管道埋深過淺點所處位置

圖2 B段管道埋深過淺點所處位置

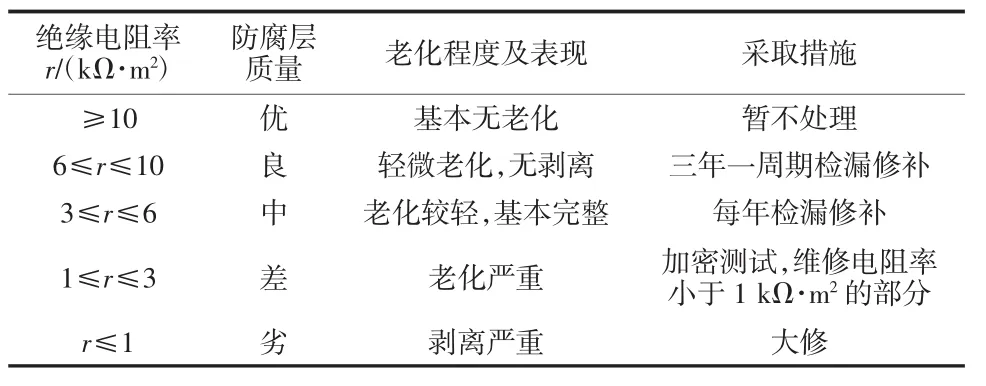

3.3防腐層檢測與評價

本次采用交變電流衰減法(PCM)和交流電位梯度法(ACVG)進行管道外防腐層完整性檢測,測定電流衰減率Y(dB/m),準確定位破損點,掌握破損點分布密度,確定防腐層缺陷位置和缺陷的大小,明確其它異常點的嚴重程度,定性評價外防腐層的狀況,按缺陷嚴重程度分類,確定缺陷的修復優先級別如表4所示[5]。

表4 外防腐層缺陷的修復優先順序

檢測A段管道,防腐層質量評價為優、良、中、差、劣的管道長度分別為1.9、2.68、7.8、7.5和0.34 km,分別占被檢管道長度的9.8%、12%、39.8%、36%和1.8%.

3.4陰極保護有效性檢測

陰極保護有效性檢測可借助CIPS儀器,通過測量管道的通斷電電位來判斷陰極保護的有效性。綜合各條管線直流電位普査結果和管線CIPS通斷電電位的檢測結果,分析不同管段上直流雜散電流的情況以及相關性,針對不同雜散電流的類型,選取重點檢測的工具和方法[6]。

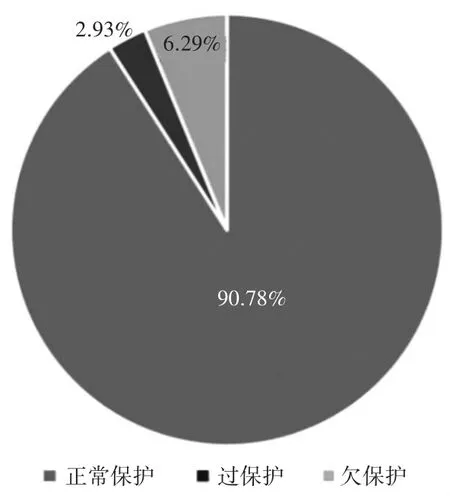

此次用密間隔電位測試方法(CIPS)對A段管線約20 km和B段管線約60 km管道進行檢測。A段管線監測管道的斷電電位均處于正常陰極保護范圍。B段管線有共5.03 km管道的斷電電位正于-850 mV,處于欠保護狀態,共2.342 km管道的斷電電位負于-1200 mV,處于過保護狀態,其他管段的斷電電位均處于-850~-1200 mV之間,管道處于正常陰極保護范圍(見圖3)。

圖3 被檢管道陰極保護狀況

B段管道存在交流雜散干擾,交流干擾專項測試結果顯示此段管道有11處的交流干擾電壓持續高于4 V,且這11處管道的交流電流密度介于300~100 A/m2之間,交流干擾程度為“中”,根據標準GB/T50698 -2011要求,宜釆取交流排流措施。

3.5管道開挖檢測

開挖探坑后,觀察探坑的土壤割面,記錄土壤顏色、土壤濕度、松緊度、植物根系、地下水位,進行土壤環境腐蝕檢測,測量土壤電阻率、pH值、氧化還原電位、含水率、氯離子、硫酸根離子以及土壤總含鹽量。進行開挖處防腐層厚度和完整性測試,記錄防腐層名稱、外觀、厚度、粘結力、漏點情況。應注意防腐層破損處有無粉末狀物質,據此判斷是否存在局部應力腐蝕環境。目測防腐層外觀,觀察防腐層表面是否平整、搭接均勻,表面有無氣泡、蝕坑、破損、裂紋、剝離等現象,記錄其材料和結構。對防腐層厚度的檢測依照SY/T 0066《管道防腐層厚度無損測量方法(磁性法)》,釆用涂層測厚儀進行測量,每根管道至少應測3個部位,每個部位應測量沿圓周均勻分布的4個點的防腐層厚度,以最薄點來評價防腐層厚度是否滿足要求。對于熔結環氧或液態環氧涂料,釆用電火花檢漏儀對全部防腐層進行漏點檢測。

管道剩余壁厚測試一般釆用超聲波測厚方法,測厚位置應在坑檢圖上標明,以便在同一測厚點再次檢測[7]。

在每個測厚位置應沿管道環向12個鐘點方位進行監測,在近焊縫區、母材區測試出管道壁厚的分布狀況,以初步判斷該條管線的腐蝕剩余壁厚。每條管線至少應測試4處環向截面的剩余壁厚。當發現管道壁厚有異常情況時,應在附近增加測點,并確定異常區域大小。通過測試管道剩余壁厚,了解管壁減薄情況,確定管道腐蝕的嚴重性。對于管道上的缺陷之處進行缺陷測試時,應首先清除腐蝕區域表面的腐蝕產物,用探針法、超聲波法測量最小剩余壁厚或最大腐蝕坑深。然后釆用游標卡尺、千分表或鋼板尺等測量工具對腐蝕坑的長度、寬度進行測量。如果存在大面積腐蝕坑,還需依據SY/T 0087.1標準測量危險截面的尺寸,測定該截面的最大軸向長度和最大環向分布長度。

本次管道的防腐層為加強級環氧粉末,根據標準SY/T 0315-2005《鋼質管道單層熔結環氧粉末外涂層技術規范》要求,加強級環氧粉末防腐層的最小厚度為400 μm,測試的結果顯示,只有3處管道的防腐層厚度達到標準,其他位置的管道防腐層最小厚度均小于400 μm.開挖點防腐層的剝離強度測試結果顯示,防腐層的粘結力均下降,均有剝離現象。從10個點的防腐層破損情況來看,防腐層破損面積均比較小,管道防腐層破損點均由外力的物理損傷造成,10處管體均未發現腐蝕。對4處焊縫進行無損檢測,4處焊縫均達到合格級別。10個防腐層破損點開挖檢測結果顯示,兩條管線目前均未發生腐蝕,無法得到實際腐蝕速率,根據標準NACE RP0502,如果未發現任何腐蝕缺陷,則無需計算剩余使用壽命。

4 結束語

所檢測管線總體狀況較好,但對于檢測發現的一些問題需要進行整改,改善部分區段的運行狀況,對管道埋深過淺位置須進行覆土處理,提高管道的埋深,重新埋設A段74個樁,更換B段破損的測試樁,對防腐層出現剝離的現象的管段須盡快安排防腐層大修。2條管線的防腐層破損點的密度均大于GB/T21447-2008《鋼質管道外腐蝕控制規范》8.2.5條中5處/10 km的規定,應及時對管道的防腐層破損點進行修復。

[1]鄭賢斌,陳國明,朱紅衛.油氣長輸管線泄漏檢測與監測定位技術研究進展[J].石油天然氣學報,2006,28(3):152-155.

[2]王鏞根,張西鋒.長輸管線泄漏檢測方法綜述[J].信息與控制,1993,22(9):105-110.

[3]李煒,朱蕓.長輸管線泄漏檢測與定位方法分析[J].天然氣工業,2005,25(6):105-109.

[4]竺蘇錚,孫金陽.埋地長輸管線流體泄漏的檢測與定位[J].廣州化工,2012,40(11):168-169.

[5]楊海洋,高志賢,李孝瑩,等.長輸管線檢測評價及檢測方法[J].全面腐蝕控制,2013,27(1):6-8.

[6]張鵬.油氣長輸管線的安全性、可靠性和風險技術的研究策略[J].石油工業技術監督,2000,16(9):5-8.

[7]孫嘉陽.油田集輸管線的腐蝕原因及防腐措施[J].石化技術,2015,(12):81.

Some Crude Oil Pipeline Inspection Methods

WANG Hui

(Xi’an Shiyou University,Journal Center,Xi’an Shaanxi 710065,China)

Every year pipelines in our country carried hundreds of millions of tons of crude oil to refineries.To develop national economy and people life,it is important to ensure that the pipelines run safely and reliably.Now take a crude oil pipeline as an example,to provide some testing methods and evaluation methods.Detection of oil pipeline with this method can help know the condition of corrosion and weakness.

oil pipeline;detection;crude oil;evaluate

TE88

A

1672-545X(2016)07-0188-03

2016-04-06

王輝(1964-),女,陜西人,本科,主要從事編輯、石油地質及油氣儲運研究。