10 000TEU集裝箱船精細化輔助作業設計及應用研究

張 磊, 馬曉平, 王炬成

(1.江蘇現代造船技術有限公司, 江蘇 鎮江 212003; 2.江蘇科技大學, 江蘇 鎮江 212003)

?

10 000TEU集裝箱船精細化輔助作業設計及應用研究

張磊1, 馬曉平2, 王炬成2

(1.江蘇現代造船技術有限公司, 江蘇 鎮江 212003; 2.江蘇科技大學, 江蘇 鎮江 212003)

船舶輔助作業是指在船舶施工建造過程中,應用于施工工藝和生產安全上所需要的作業,它一般不體現在船舶產品本身,而只發生在船舶建造過程之中,例如密性試驗作業、腳手架施工作業、起運作業、合攏支撐作業與臨時孔道作業。本文依據現代造船模式和精益造船的要求,分析了船舶生產過程中的主要輔助作業內容,提出了現代造船模式下的船舶輔助作業體系的初步構想,并以10 000TEU集裝箱船為研究載體,開展了精細化船舶輔助作業的策劃、設計和實施工作。研究結果表明,船舶輔助作業的設計與應用能夠將已有的技術積累和科技研究成果轉化為生產力,積極采用先進設計技術和先進工藝裝備,優化施工工藝,實現安全、清潔、規范生產,確保質量、降低成本、提高社會和經濟效益。

10 000TEU集裝箱船現代造船模式精益造船精細化設計輔助作業

0 引言

我國造船企業起步較晚,船舶設計和制造技術的運用一直停留在較低水平,尤其在生產過程中,建造計劃管理水平低下、工藝裝備落后、設計方案不夠細致,致使我國造船企業的規模難以擴大、效率難以提高和經濟效益難以發展。隨著近幾年船舶生產設計技術的引進、消化與吸收,國內主要船舶企業與日韓先進船企的差距已經縮小到10~15年,如何進一步縮小差距是國內船舶產業界和學界共同關心的問題[1]。

本研究以船舶輔助作業這一視角作為切入點,結合現代造船模式和精益造船的具體要求,初步構建船舶輔助作業設計體系,并對10 000TEU集裝箱船的輔助作業進行精細化的策劃、設計與實施。填補了國內船舶輔助作業的相關技術空白,為船舶企業建立輔助作業體系提供了寶貴的參考依據和理論借鑒。為縮短船舶建造周期、規范船舶施工工藝、提高船舶產品質量和創造安全施工環境提供有力的保障,具有重要的工程意義。

1 精細化船舶輔助作業內容研究

1.1船舶輔助作業設計方式

現代造船模式本質上是把造船作為一個系統工程,應用最科學的方法,在時間和空間上,對企業各種生產要素實現最佳配置和優化,達到消耗少、速度快的建造船舶目的,提高企業競爭力。因而,建立現代造船模式要通過解決設計、生產、采購以及體制、機制、勞動組織等一系列相互配合和協調的問題,在動態的、發展的過程中不斷尋求最佳狀態[2],這就要求船舶輔助作業設計遵循以下原則:

(1) 貫徹按區域設計的設計原則;

(2) 貫徹以中間產品為導向的設計原則;

(3) 貫徹設計、工藝、管理一體化的設計原則;

(4) 貫徹殼舾涂一體化的設計原則;

(5) 貫徹生產技術準備與各設計階段相互結合的設計原則。

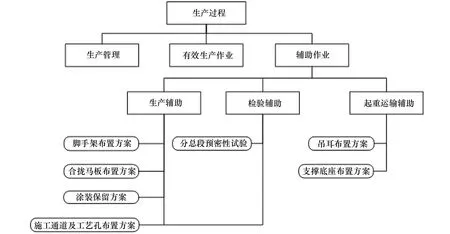

1.2船舶輔助作業設計體系

任一生產過程均可分為:有效生產作業、輔助作業和生產管理三大部分[3]。船舶建造過程中的輔助作業主要分為生產輔助、檢驗輔助、起重運輸輔助三個部分,每個部分都由專項輔助作業技術作為支撐,船舶輔助作業的設計內容與專項輔助作業技術對應,其設計體系如圖1所示。

圖1 船舶輔助作業設計體系圖

2 精細化船舶輔助作業設計及應用

本研究以Y船廠承建的10 000TEU集裝箱船為研究對象,該船為遠洋單機、單槳、方艉、球艏集裝箱船,總長約337 m,垂線間長320 m,型寬48.2 m,型深27.2 m,設計吃水13.0 m,服務航速約為25.1 kn,沿船長方向共劃分為23個環段359個普通分段,56個甲板艙口蓋分段和40個綁扎橋分段。10 000TEU集裝箱船具有主尺度大,分段和艙室多,結構復雜等特點,基于該船開展精細化船舶輔助作業設計及應用研究,具備較好的經濟效益和工程示范價值。

2.1腳手架的設計與應用

結合目前國內的設計與施工實際情況,船用腳手架可以粗略分為扣件式鋼管腳手架和工裝式腳手架。由于暫不具備船用腳手架的相關技術標準,扣件式鋼管腳手架的節點形式、材料規格、布置方式、承載能力等標準完全引自于建筑行業的工藝標準,這難免會造成不適應、不匹配的問題。工裝式腳手架興起于上世紀70年代的日本船舶工業,這種腳手架采用的是一系列的工裝零件裝配而成,具有結構輕便、通用性強等特點。

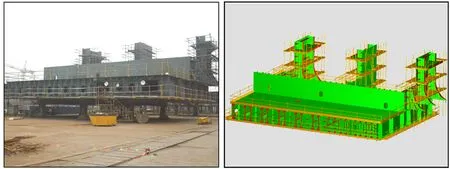

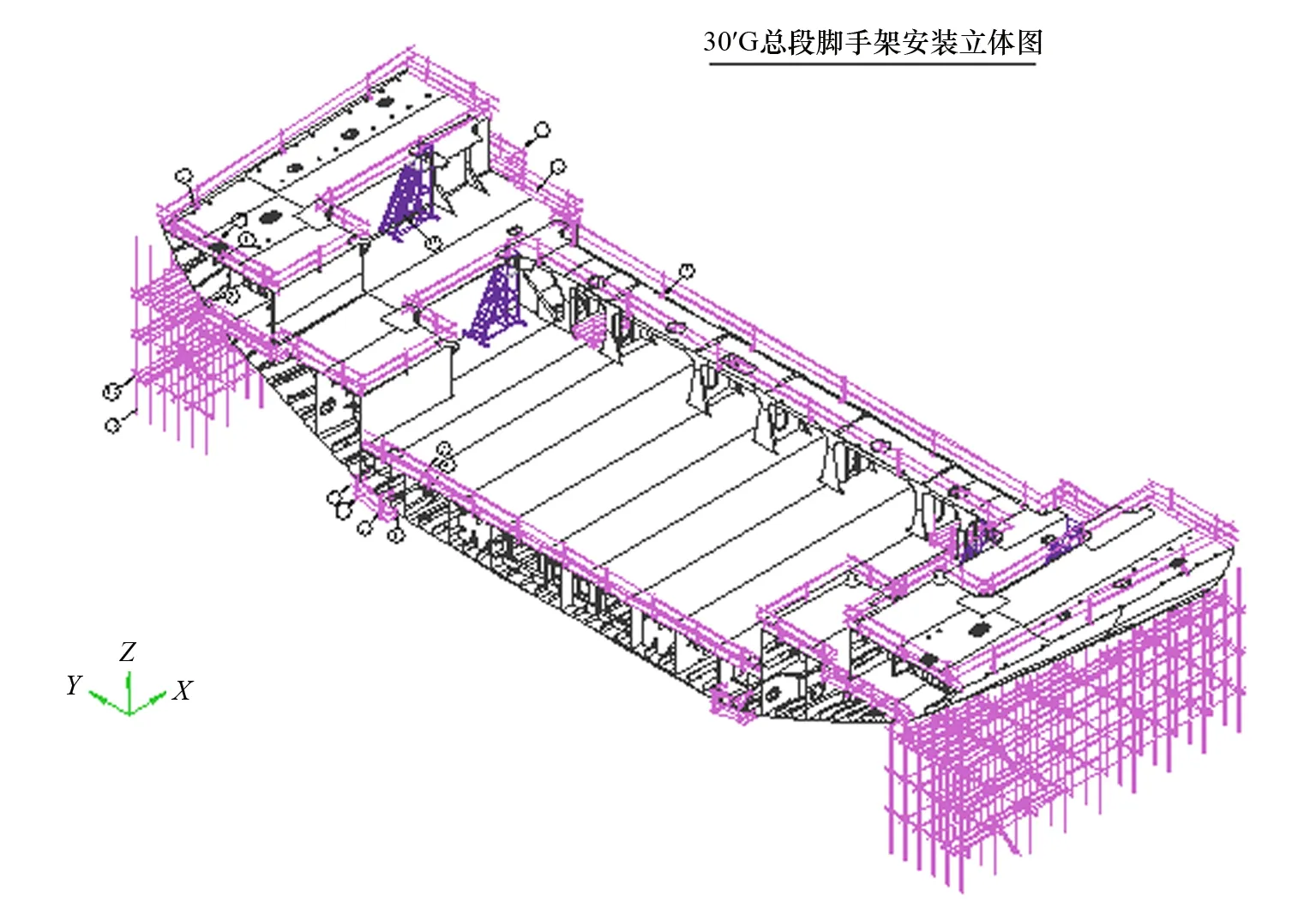

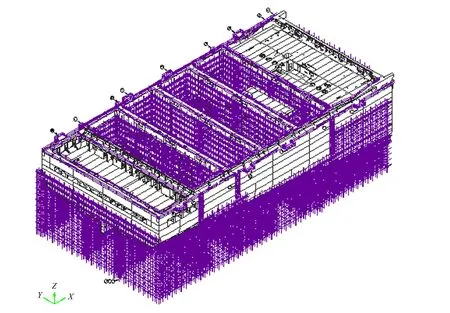

為了減少10 000TEU集裝箱船在建造過程中的腳手架搭設工作量,按照分段、總段、船塢的作業階段劃分,開展了扣件式腳手架和裝配式腳手架的綜合布置方案設計,并以三維模型的形式示意,實現了腳手架布置與舾裝布置的協調。通過現場腳手架的實際搭設,與布置方案基本吻合。圖2為貨艙雙層底分段腳手架形式對比圖,圖3為底部總段腳手架布置方案示意圖,圖4為貨艙、艉部和機艙區域船塢階段的腳手架布置示意圖。

圖2 貨艙雙層底分段腳手架形式對比圖

圖3 底部總段腳手架布置方案示意圖

圖4 貨艙、艉部和機艙區域船塢階段的腳手架布置示意圖

2.2合攏馬板的設計與應用

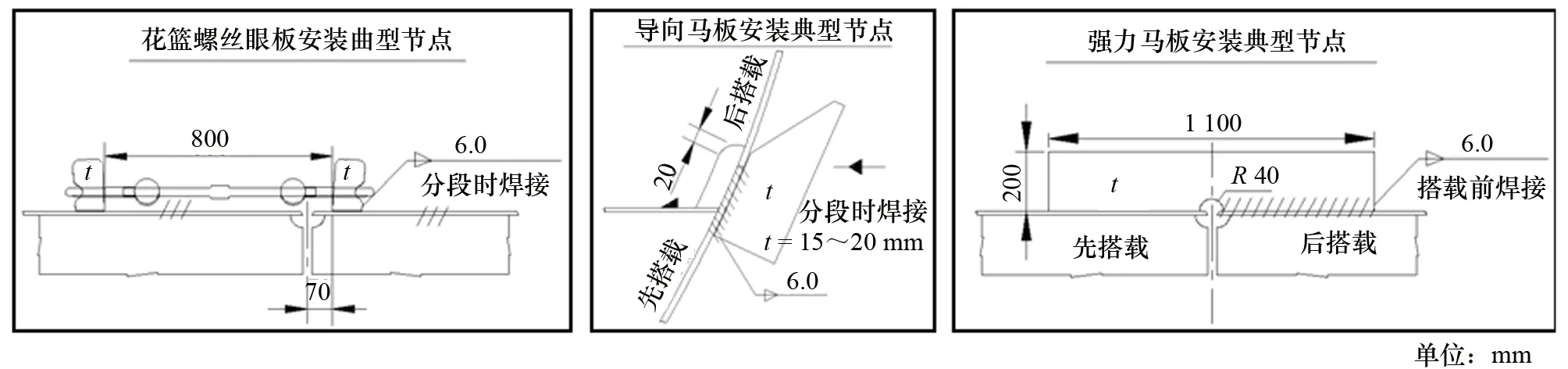

在合攏過程中,為提高搭載定位的效率,保證分段與分段之間、分段與總段、總段與總段之間的合攏精度要求,一般需設置導向馬板,花籃螺絲眼板和合攏馬板對合攏間隙進行控制,以便后續的定位、合攏、焊接工作的順利進行。合攏馬板分為三種形式:導向馬板、花籃螺絲眼板以及強力馬板。導向馬板用于搭載分段的快速初步定位;花籃螺絲眼板用于搭載分段之間相對位置的精確定位;強力馬板由于其尺寸較大,一般用于搭載分段的強力構件連接,以迅速實現搭載分段之間的剛性固定,為快速脫鉤提供基礎,三種合攏馬板的形式和裝配節點示意圖如圖5所示。

圖5 三種合攏馬板的形式和裝配節點示意圖

2.3涂裝保留的設計與應用

涂裝保留是為了避免焊接時油漆釋放出的有毒氣體對施工人員的身體造成傷害,同時為了避免焊接時由于油漆產生的雜質對焊接質量造成不利的影響,對分段在總組或搭載階段的相應區域范圍內不做涂裝的施工方法[4]。涂裝保留技術實際上是一種對涂層的主動防護技術,它不僅僅適用于壓載艙,還適用于船舶其他涂裝位置。通過涂裝保留技術的應用,對在裝配、搭載、割除等施工階段有可能造成涂層破損的區域提前貼膠帶進行保護,待相應施工作業結束后,再對涂裝保留區域實施打磨、補涂,明顯縮小了補涂的范圍,顯著提高了涂裝的有效率。

涂裝保留的設計主要體現在以下幾個方面:(1) 對合線的涂裝保留設計;(2) 分段合攏縫的涂裝保留設計;(3) 密性焊縫的涂裝保留設計;(4) 馬板、眼板、支撐底座的涂裝保留設計;(5)設備底座的涂裝保留設計;(6) 標記區域的涂裝保留設計。

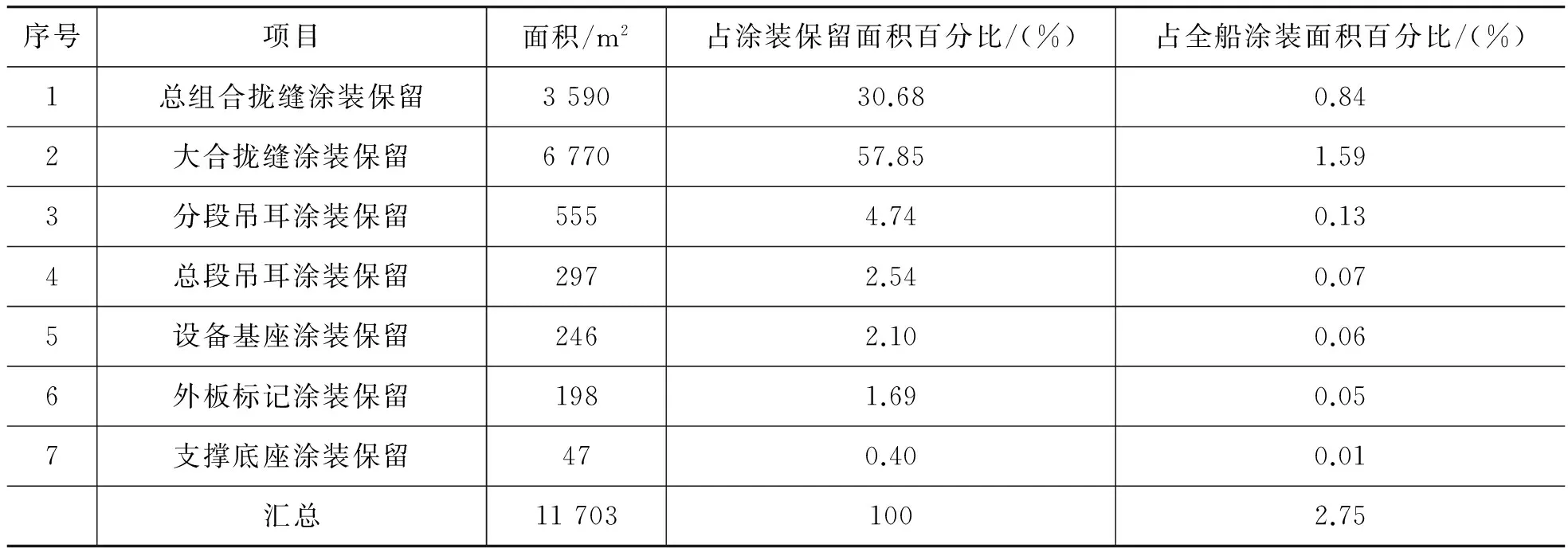

據統計,10 000TEU集裝箱船的船體結構涂裝面積約為425 696 m2(不含甲板艙口蓋和綁扎橋),有效涂裝保留面積達到11 703 m2,占比2.75%(見表1),極大地節省了現場油漆打磨的工作量。

表1 10 000TEU集裝箱船涂裝保留面積統計表

2.4施工通道及工藝孔的設計與應用

隨著船廠產品大型化的發展趨勢,船舶主尺度相比以往已經有了明顯的增長,艙室數量也相應增加。為了施工環境的改善、建造周期的縮短、生產成本的降低和建造質量的保證,有必要在船體結構上開始一系列臨時性的工藝孔,用于人員施工、緊急逃生和通風[5]。

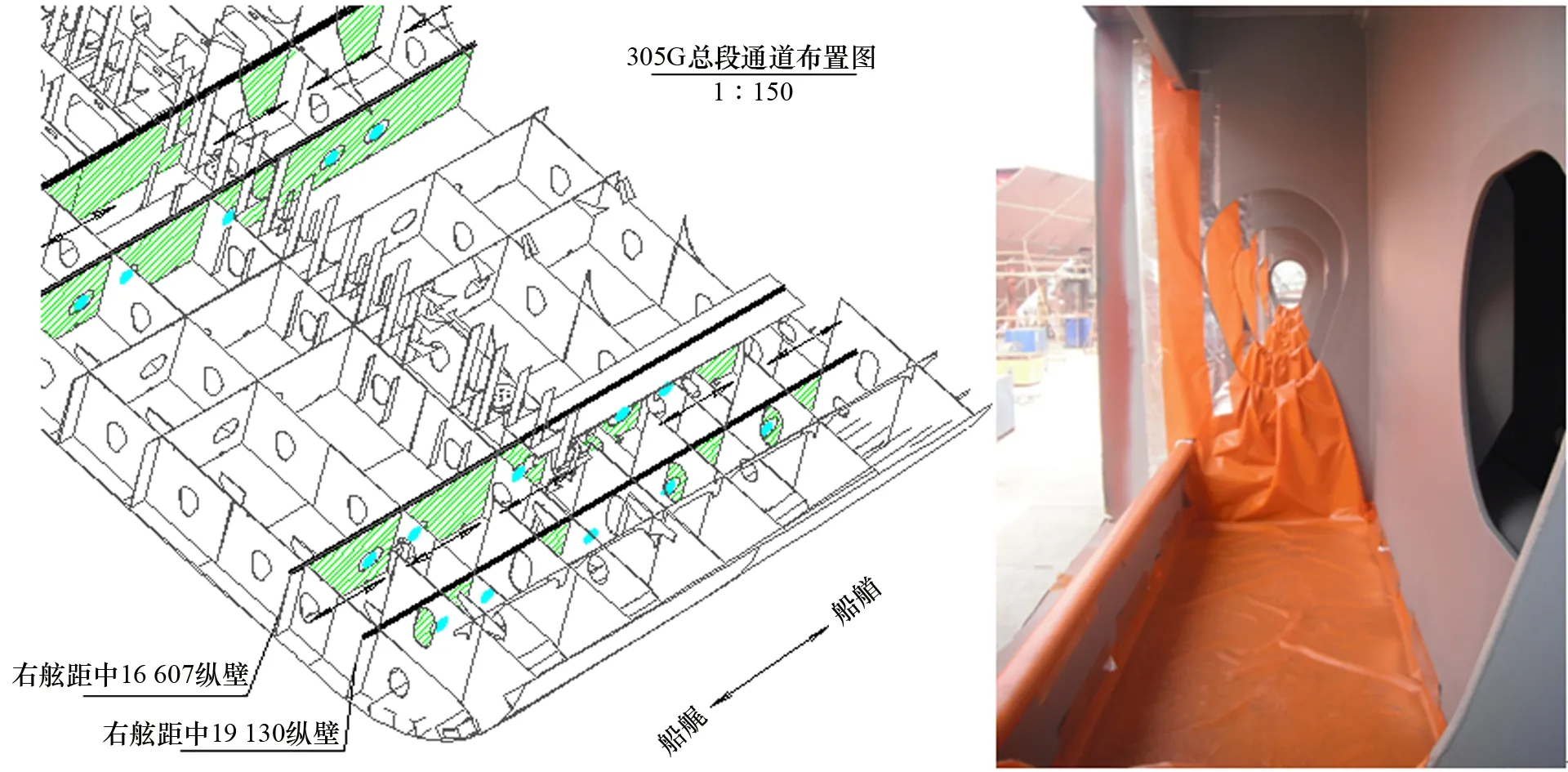

施工通道和工藝孔的設計是船舶建造過程中不可或缺的工藝技術措施, 10 000TEU集裝箱船在設計階段,綜合考慮各方面的因素,策劃了全船作業通道和工藝孔的布置方案,設置施工通道和應急逃生通道,劃定施工人員的作業區域。現場施工時,在作業通道的路徑上設置警示標示,并鋪設三防布,在引導施工人員施工的同時,有力地控制了對完工涂層的破損。圖6為合攏區域的作業通道設計與應用情況。

圖6 合攏區域的作業通道設計與應用

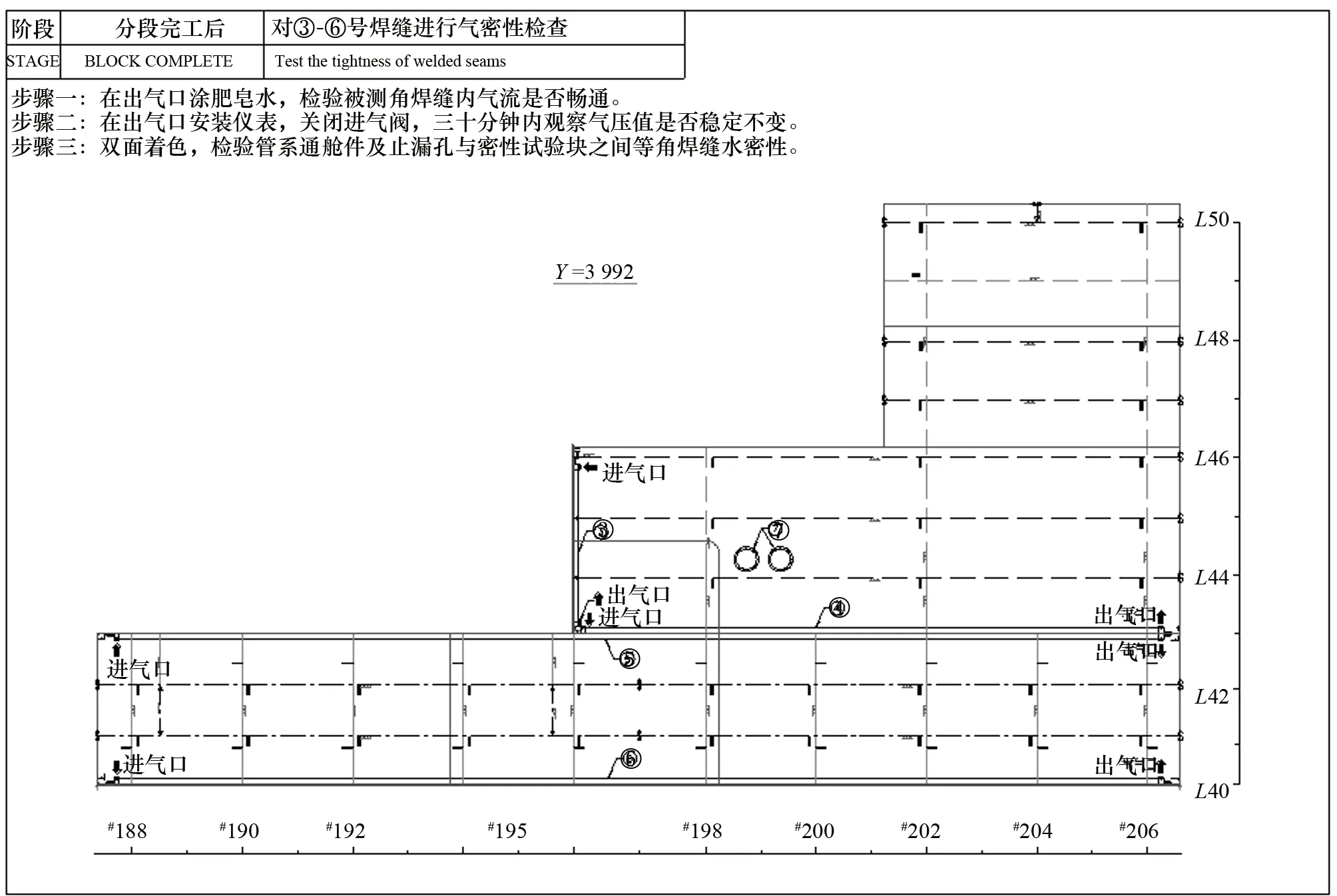

2.5分(總)段焊縫預密性試驗的設計與應用

船體焊縫密性試驗是通過檢查外板、甲板、平臺板、橫艙壁等水密艙壁的焊縫有無滲漏現象,以保證船舶在使用周期內的航行安全,此外,船體焊縫密性試驗還能夠起到分析焊接缺陷產生原因、改進焊接方案和配合船體強度試驗的作用。當船體某一區域內的裝配、焊接、火工矯正等工作完全結束后,便需要對船體相應區域的焊縫進行密性試驗[6]。密性試驗的方式一般有艙室充氣密性試驗、抽真空試驗、著色試驗等,但這些密性試驗方式的試驗周期長,對艙室結構的整體涂裝效果影響大,對試驗條件的要求高,且往往只能保證焊縫的單側氣密合格,密性試驗工作存在一定的局限性。

角焊縫密性試驗是指向角焊縫內部注入壓縮空氣,確保角焊縫內部的壓力達到規定的壓強和持續時間的要求,然后在被檢驗的角焊縫表面噴涂肥皂水等檢驗液,檢查焊縫表面有無氣泡產生,進而檢查焊縫密性的方法。角焊縫密性試驗通過后,再對其進行涂裝,節省了后續大量的腳手架搭設、拆除、焊縫打磨和焊縫補涂工作,提高了中間產品的完整性,為縮短后續各階段的生產周期創造了有力條件。分(總)段角焊縫充氣預密性試驗不僅滿足工序前移的要求,還顯著降低了船臺密性試驗的工作量,縮短了船臺周期,優化了密性試驗作業環境,將高空封閉作業變成平地敞開作業,且密性試驗方法簡單可靠,極大地提高了工作效率,降低了密性試驗成本[9]。

在設計階段,依據《全船結構密性試驗圖》的要求,對圖中所有需要做滲漏試驗的艙室,都需要根據分段或總段的結構形式,選取合適的預密性試驗方案,分別完成分段和總段階段的預密性設計,繪制《分段預密性圖》和《總段密性圖》,標示出分(總)段中密性焊縫的位置,注明每條密性角焊縫采用的密性試驗方法、實施密性試驗的階段,并對每條密性角焊縫進行編號,編制分段密性試驗表,詳見圖7。

圖7 典型分段預密性試驗圖

10 000TEU集裝箱船全船船體結構的焊縫長度達421.25 km,約為82 000 dwt極限巴拿馬型散貨船焊縫長度的2.5倍,焊接工作量巨大。而且,不同于散貨船,集裝箱船具有貨艙壓載艙密性角焊縫多的結構特點,全船密性焊縫的長度達25.66 km,密性焊縫試驗工作的工序前移勢在必行。

根據角焊縫預密性試驗的設計,能夠在分段涂裝前完成密性試驗的水密角焊縫的長度約為16.69 km,則全船65%的水密焊縫都在分段階段完成密性試驗工作,即使考慮目前企業的角焊縫充氣預密性試驗的綜合成功率約為60%,這也為企業節省了大量的試驗成本和時間成本,為提高船舶檢驗效率提供了有力保障。

2.6吊耳及其加強的設計與應用

吊耳主要用于承受結構重量載荷,在船舶建造過程中的應用十分廣泛,如船體分段總組合攏、主機吊裝、托盤調運等。為保證構件從制作到安裝整個過程中的人身安全和設備安全,需要在設計階段就對吊耳進行合理的布置,準確預估吊耳的受力情況,并預先提出臨時加強的方案,只有這樣,才能最大限度地減少施工現場不良事故的發生。

隨著造船技術的不斷發展和生產設施的不斷優化,船舶建造過程中的中間產品結構尺寸、重量越來越大,制造工藝的要求也越來越高,吊裝作業在中間產品的制造、運輸、組裝等各個環節中起到的作用越來越大。吊裝方案及吊耳設計的優劣直接影響吊裝安全、結構變形等,尤其對重量達到600 t以上大型總段,對吊耳的承載能力及結構的應力、應變分析是保證吊裝安全,順利完成吊裝作業的保障[7]。

在10 000TEU集裝箱船的吊裝方案設計之初,我公司與Y船廠就分段的建造場地、建造方式、車間吊裝能力、外業吊裝能力等進行了詳細而全面的交流,確保了吊耳設計的準確性,并對所有自重10 t以上的中組立吊耳均進行了設計。

2.7支撐底座和支撐的設計與應用

支撐底座用于總組及大合攏,配合支撐柱的應用,能夠有效提供搭載定位效率。與此同時,支撐柱通過支撐底座向船體提供剛性支撐,能夠抵消一定受結構重力影響造成的結構變形。10 000TEU集裝箱船支撐底座的布置采用逆向設計的方法,依據塢內搭載網絡,綜合考慮分段結構形式、分段重量和外板線型等多方面因素影響,最終確定支撐底座的位置和形式。通過對支撐底座位置的放樣和繪圖表達(見圖8),并在分段制作階段予以安裝,為現場的總段制作和搭載作業提供了便利,現場塢內支撐布置如圖9所示。

圖8 支撐底座的設計方案 [][]

圖9 塢內支撐的現場應用

3 結束語

本研究緊密圍繞10 000TEU集裝箱船的輔助作業設計與應用,初步構建了輔助作業體系,并對各項輔助作業技術展開說明與討論,通過量化分析的手段,評估了輔助作業設計與應用的效果,研究成果均已應用于實際生產,為企業推廣輔助作業的應用打下了堅實的基礎。

目前國內船舶輔助作業的研究尚處于起步階段,設計體系不健全、設計能力不強和資金投入不足是存在的三大主要問題。國內船舶企業只有堅持不懈地對船舶輔助作業進行深入研究、實施和總結,才有可能進一步提高生產效率。輔助作業設計作為工法設計的一個重要組成部分,承擔著聯系生產設計與現場生產的任務,只有輔助作業提供的數據更準確、提供的設計方案更合理,才能提升企業的管理水平。

為此,進一步完善船舶輔助作業體系、開發新型工藝裝備、逐步建立輔助作業物量與工時之間的關系等研究工作將成為下一步的研究重點。

[1]Study on the agile supply chain management for modern shipbuilding[C]//International Conference on Management Innovation, Shanghai (CN).2007. Universe Academic Press, 2009:79-83.

[2]周振柏. 建立現代造船模式是造船企業永恒的主題[J]. 上海造船,2005(1):73-80.

[3]戴書儀. 船體加工裝配輔助作業機械化概況[J]. 造船技術,1978(1):1-5.

[4]Kunio MIYAWAKI, Azuma HISAYASU, Tsunehito MORI. Design and Application of In-line Painting Material Supply System of the Painting Robot for Steel Products [J].日本機械學會論文集(C編),1999, 65 (639).

[5]賈世明. 船體結構工藝孔的設計與研究[J]. 造船技術, 1990(3):12-17.

[6]吳小明. 分段角焊縫密性試驗[J]. 電焊機,2007(6):151-152.

[7]薛云, 張延昌, 王自力,等.船舶分段吊裝吊耳強度分析[C]//第四屆船舶與海洋工程學術會議論文集.2009.

Design and Application Research on the Fine Shipbuilding Auxiliary Operations for 10 000TEU Container Vessel

ZHANG Lei1, MA Xiao-pin2, WANG Ju-cheng2

(1. Jiangsu Modern Shipbuilding Technology Co., Ltd., Zhenjiang Jiangsu 212003, China;2. Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003, China)

Auxiliary operations in the shipbuilding process refer to some manufacturing technology and security assignments such as tightness tests, scaffold operation, lifting operation, support operation, temporary channel operation, etc. Firstly, main auxiliary operations were discussed in detail and the preliminary conception of auxiliary operation system under the modern shipbuilding mode was proposed. Then it uses the 10 000TEU Container Vessel as the carrier and combines the general construction program with the actual situation to carry out a series of planning, design and implementation work. The research results show that the design and application of the fine marine auxiliary operations can transform the technology accumulation and research results into productive forces. By means of actively adopting advanced technology and equipment and optimizing construction technology, it will realize security, cleanliness and standardized production. It also devotes to establish auxiliary operation design system, standardize auxiliary operation construction technology and improve auxiliary operation management level for the ship enterprises.

10 000TEU Container VesselModern shipbuilding modeLean shipbuildingFine designAuxiliary operation

張磊(1985-),男,工程師,研究方向為船舶先進制造技術及工藝工法。

U671

A