基于SAFT的單晶硅內(nèi)部缺陷時(shí)域檢測(cè)成像方法

烏 偉 邱宗明 黃秋紅

西安理工大學(xué),西安,710048

?

基于SAFT的單晶硅內(nèi)部缺陷時(shí)域檢測(cè)成像方法

烏偉邱宗明黃秋紅

西安理工大學(xué),西安,710048

為了提高單晶硅內(nèi)部缺陷的測(cè)量精確度和空間分辨率,針對(duì)單晶硅材料提出了合成孔徑聚焦技術(shù)直接時(shí)域重建的方法,將多個(gè)A超掃描測(cè)量結(jié)果連續(xù)疊加,合并樣本點(diǎn)的相位信息,根據(jù)TOF算法實(shí)現(xiàn)數(shù)據(jù)映射和同相求和。基于6 dB-drop的概念,提出了可描述缺陷邊界特征的測(cè)量方法,進(jìn)而推測(cè)缺陷的范圍、位置、形狀及特征,為單晶硅切片工序的計(jì)算提供更多信息。流時(shí)域重建方法可用于處理實(shí)驗(yàn)數(shù)據(jù),進(jìn)而描繪缺陷的特征,簡(jiǎn)單有效地提高空間分辨率。實(shí)驗(yàn)結(jié)果表明,該方法可清楚辨別出兩個(gè)間隔小且直徑為0.8 mm的孔洞,且天然缺陷的尺寸和方位的量化非常接近于實(shí)際測(cè)量出的切割試樣。

合成孔徑聚焦技術(shù);無(wú)損檢測(cè);缺陷尺寸;時(shí)域;SAFT成像

0 引言

隨著光伏產(chǎn)業(yè)和半導(dǎo)體產(chǎn)業(yè)的快速發(fā)展,全球?qū)璧男枨蟾咚僭鲩L(zhǎng)。單晶硅材料在生產(chǎn)過(guò)程中,晶棒、坩堝在多維復(fù)雜運(yùn)動(dòng)過(guò)程中由于加熱溫度、旋轉(zhuǎn)、拉伸速度的關(guān)系,硅棒內(nèi)部會(huì)形成氣泡、雜質(zhì)、裂紋等缺陷。單晶硅硅棒被切割成硅晶片時(shí)會(huì)產(chǎn)生大量的切割廢料。因此,切片工序開始前,無(wú)損地發(fā)現(xiàn)硅棒中缺陷的位置、大小,對(duì)保護(hù)設(shè)備、降低更換刀具帶來(lái)的成本以及提高工作效率等都有非常重要的意義。

近年來(lái),換能器技術(shù)的發(fā)展大大提高了超聲換能器的中心頻率、靈活性以及可靠性,特別是相控陣換能器的發(fā)展,大大縮短了大材料塊的檢測(cè)時(shí)間[1],因此,在很多工業(yè)部門,超聲波無(wú)損評(píng)估就成了確保質(zhì)量和安全的標(biāo)準(zhǔn)化工具[2]。常規(guī)情況下,在缺陷區(qū)域回波幅度最大的條件下,可通過(guò)距離-增益-尺寸(DGS)法進(jìn)行缺陷的測(cè)量,DGS法可反映缺陷尺寸,但不能評(píng)估缺陷的物理定向、形狀和程度,因此,疲勞預(yù)測(cè)和結(jié)構(gòu)完整性評(píng)定會(huì)出現(xiàn)較大的測(cè)量不確定性[3]。測(cè)量的不確定性以及材料性能的不確定性最終會(huì)影響材料的評(píng)定結(jié)果[4]。

實(shí)際上,缺陷的檢測(cè)評(píng)估很大程度上取決于數(shù)據(jù)采集和后期處理技術(shù)。為了提高單個(gè)換能器的分辨率,出現(xiàn)了合成孔徑聚焦技術(shù)(synthetic aperture focusing technique,SAFT)[5-6]。最早的合成孔徑聚焦技術(shù)被用于提高雷達(dá)系統(tǒng)的橫向分辨率,其原理是通過(guò)大面積掃描天線來(lái)合成大型有效孔徑進(jìn)而提高分辨率[7-9]。對(duì)于采用SAFT的工業(yè)超聲無(wú)損評(píng)估應(yīng)用,需要完整的波形回波數(shù)據(jù),因此,保存詳細(xì)相位信息是必要的。近年來(lái),在使用SAFT進(jìn)行信號(hào)處理方面,工業(yè)超聲圖像增強(qiáng)的發(fā)展得到了廣泛關(guān)注。Spies等[10]進(jìn)行了關(guān)于各向異性復(fù)合材料缺陷重建的合成孔徑成像的調(diào)查研究。Pignone[11]結(jié)合SAFT后期處理的方法,設(shè)計(jì)了轉(zhuǎn)子中心孔檢測(cè)無(wú)損評(píng)估系統(tǒng)。Li 等[6]基于聚焦質(zhì)量指數(shù),提出了適當(dāng)增重技術(shù)來(lái)抑制旁瓣進(jìn)而提高SAFT成像的性能。Brekow等[12]采用基于相控陣的SAFT,進(jìn)行發(fā)電廠元部件的缺陷測(cè)量。Spies等[13]通過(guò)SAFT加大強(qiáng)衰減性材料的缺陷檢測(cè)的可能性。Boehm等[14]通過(guò)SAFT測(cè)量結(jié)果與傳統(tǒng)的測(cè)量結(jié)果對(duì)比建模和分析,進(jìn)行了裂紋形狀分析調(diào)查。Zhang 等[15]通過(guò)測(cè)量缺陷周圍散射波場(chǎng),提出了測(cè)量小于波長(zhǎng)的缺陷的方法。Prager等[16]利用反應(yīng)堆壓力容器實(shí)體模型,進(jìn)行了SAFT和衍射時(shí)間兩種缺陷測(cè)量技術(shù)的對(duì)比。綜上所述,上述研究大都出于視覺化的目的,側(cè)重研究信號(hào)處理的理論,其缺點(diǎn)和特點(diǎn)都相對(duì)明顯;也有少數(shù)研究針對(duì)存在小型缺陷的現(xiàn)實(shí)工業(yè)應(yīng)用,建立一套完整的SAFT處理和測(cè)量方法[16],本文就屬于這一范疇。

1 SAFT時(shí)域重建

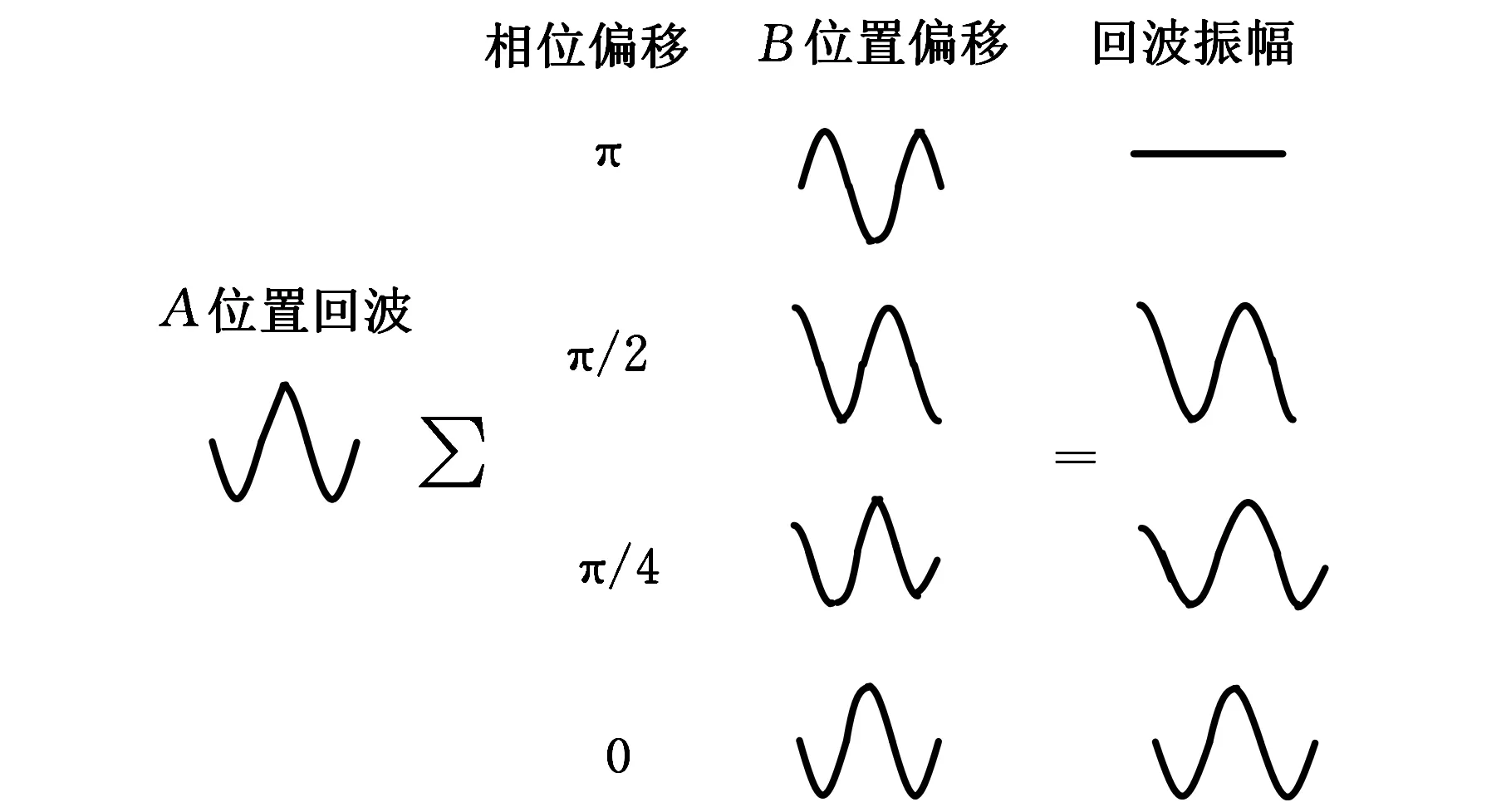

SAFT檢測(cè)方法如圖1所示,相控陣換能器沿掃描表面移動(dòng)。在每個(gè)數(shù)據(jù)采集點(diǎn),探頭獲得相應(yīng)的分散的回波信號(hào),同時(shí),探頭也獲得其他位置的回波信號(hào)。圖1中A處產(chǎn)生的某個(gè)入射角的缺陷回波(虛線所示)與從B、C處產(chǎn)生的缺陷回波重合,每個(gè)重合位置即為一個(gè)孔徑元素。SAFT重建的基本原理是:對(duì)某一點(diǎn)的重合的回波求和,將處理后的這一點(diǎn)看作一個(gè)單元,逐點(diǎn)完成整個(gè)二維或三維面。在二維面構(gòu)成以缺陷位置為中心的虛擬大孔徑(圖1中A、B、C三處的虛線),從A到C的距離即為該孔徑的尺寸。事實(shí)上,探頭的扇掃角度設(shè)置決定回波信號(hào)的強(qiáng)弱,如果虛擬孔徑集中在中心點(diǎn),求和會(huì)得到較大的回波振幅;如果虛擬孔徑錯(cuò)開了中心點(diǎn),則會(huì)得到偏小的回波振幅(圖2),若增強(qiáng)缺陷所在處回波信號(hào),則材料顆粒的噪聲及數(shù)據(jù)采集系統(tǒng)的噪聲減小,從而有效提高了缺陷區(qū)域的信噪比。

圖1 SAFT示意圖

圖2 SAFT產(chǎn)生的回波幅度

1.1離散化和數(shù)據(jù)映射

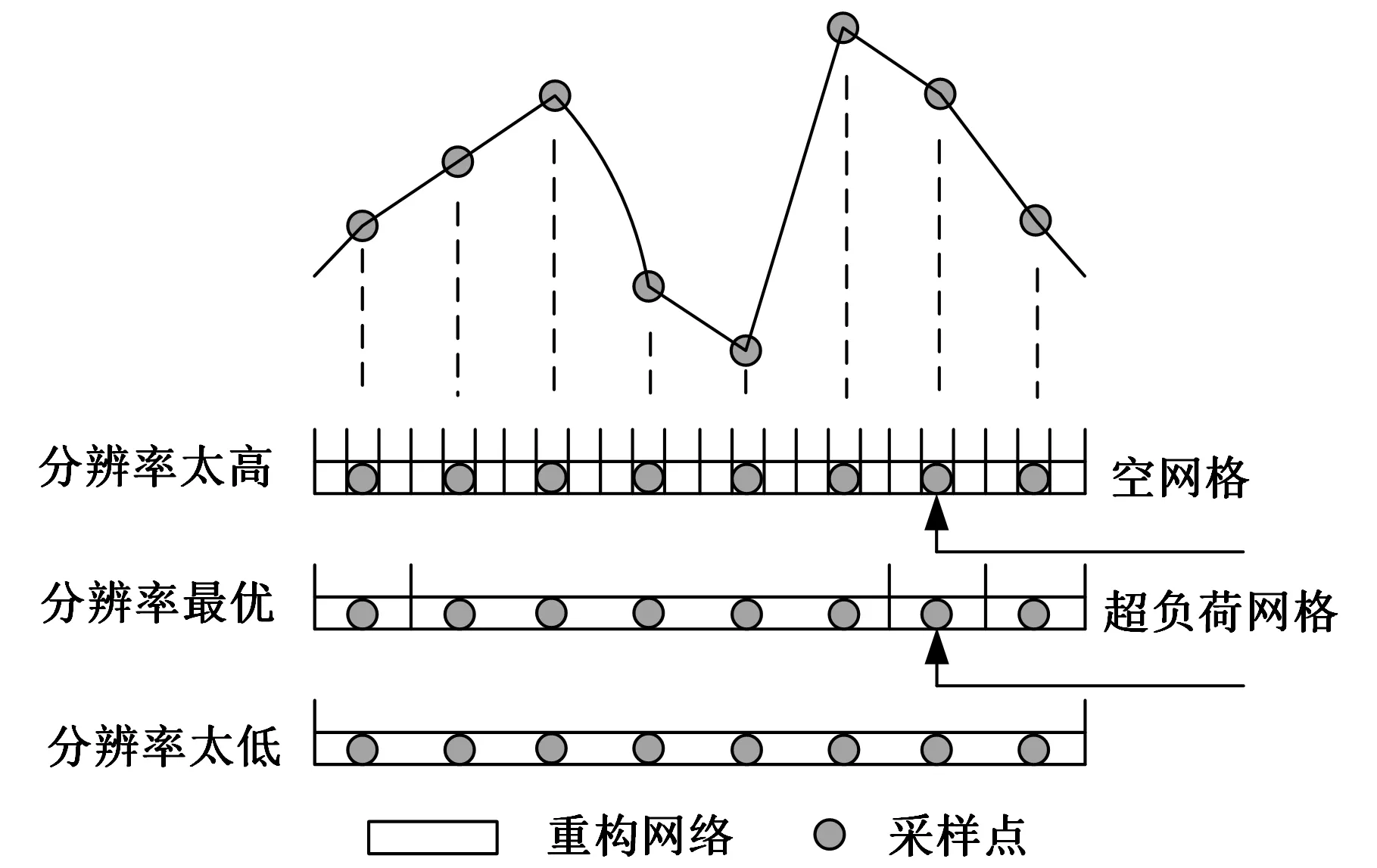

聲速固定時(shí),根據(jù)采樣頻率可以得到等距離離散點(diǎn)。每一個(gè)采樣點(diǎn)的物理位置數(shù)據(jù)無(wú)法存儲(chǔ),因此,為了確定樣本點(diǎn)的物理位置,需要將它映射到二維或三維網(wǎng)格中。當(dāng)樣本點(diǎn)在一個(gè)平面時(shí),采用二維笛卡兒網(wǎng)格,而當(dāng)樣本點(diǎn)在一個(gè)立體空間時(shí),則需要用三維的笛卡兒網(wǎng)格。網(wǎng)格代表的是由采樣數(shù)據(jù)得到的重建模型,然后將所有網(wǎng)絡(luò)轉(zhuǎn)換成一個(gè)數(shù)組。網(wǎng)格的分辨率參數(shù)設(shè)置應(yīng)確保有效相位信息。SAFT的垂直分辨率應(yīng)該與采樣間隔距離相等,而與孔徑無(wú)關(guān);水平分辨率應(yīng)該與探頭移動(dòng)的步長(zhǎng)相等。如圖3所示,垂直分辨率是非常重要的參數(shù),選擇過(guò)高的分辨率可能會(huì)導(dǎo)致重建的網(wǎng)格出現(xiàn)空洞,而過(guò)低的分辨率可能會(huì)消除有效的相位信息。究其原因,后者可能因?yàn)閮蓚€(gè)或更多的樣本點(diǎn)進(jìn)入了同一個(gè)網(wǎng)格單元,因?yàn)槔奂樱總€(gè)單元得到的強(qiáng)度被平分了。這種效果等同于增加了有效采樣間隔而降低了SAFT成像的空間分辨率。

圖3 不同分辨率下的網(wǎng)格重建示意圖

圖4 采樣點(diǎn)在重建網(wǎng)格中的映射

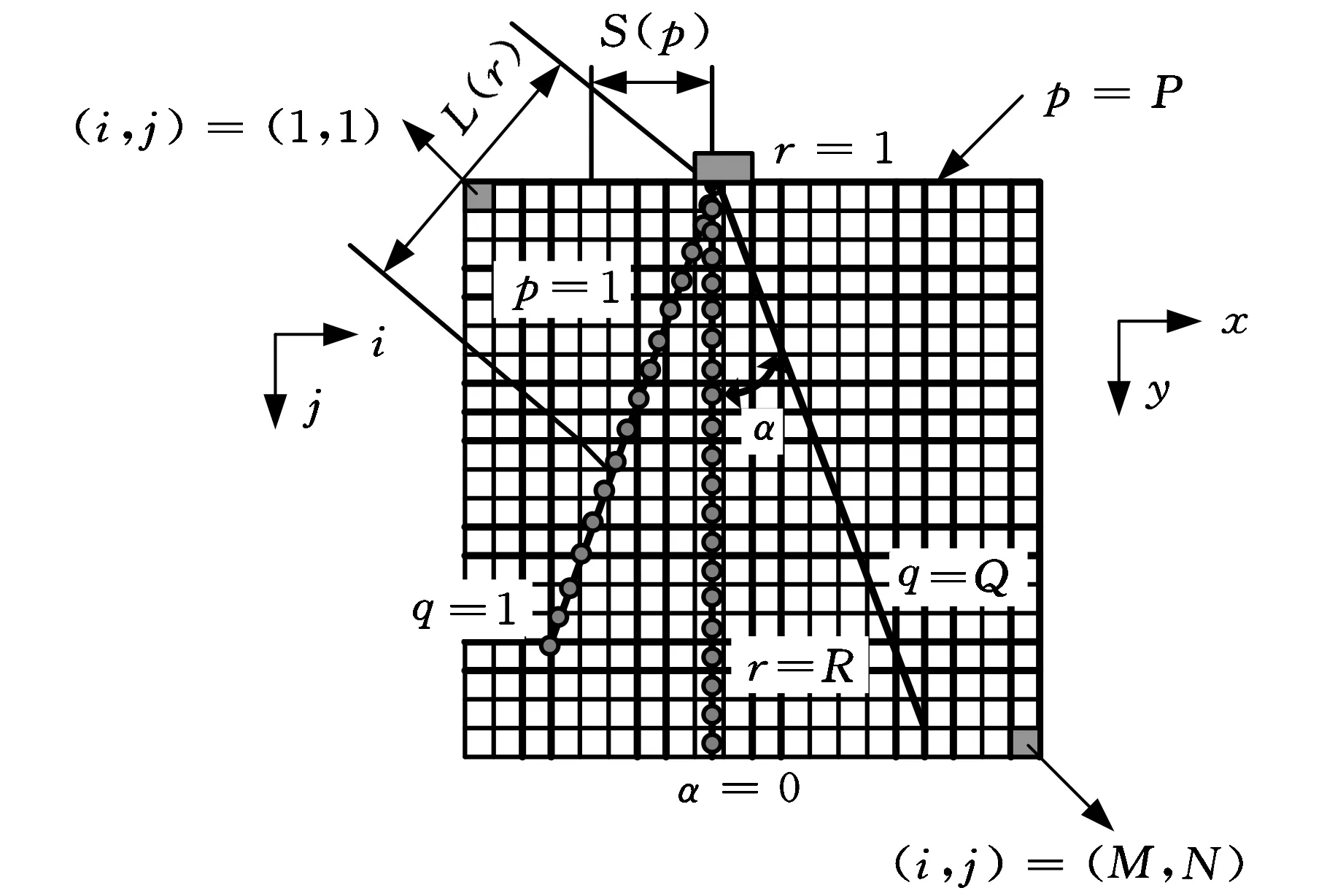

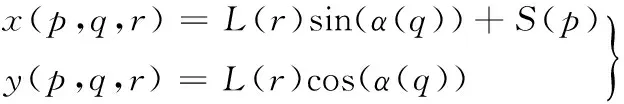

樣本點(diǎn)在網(wǎng)格里的映射是以相控陣換能器的設(shè)置及掃描面的幾何結(jié)構(gòu)為基礎(chǔ)的,即采用二維網(wǎng)格和平面,圖4中用(i,j)表示一個(gè)網(wǎng)格單元。網(wǎng)格的大小為MN(M、N分別為行數(shù)和列數(shù))。垂直分辨率設(shè)置為與樣本點(diǎn)間隔長(zhǎng)度相等,水平分辨率設(shè)為與探頭沿平面移動(dòng)的步長(zhǎng)相等,p表示沿掃描面的位置,q代表垂直方向上的位置,r表示樣本點(diǎn)到換能器的位置。它們的取值為p=1,2,…,P;q=1,2,…,Q;r=1,2,…,R。α(q)表示q指示的超聲的射入角。物理坐標(biāo)和網(wǎng)格坐標(biāo)統(tǒng)一取網(wǎng)格左上角為原點(diǎn)。如圖4所示,用(p,q,r)代表樣本點(diǎn)的物理位置,可列為

(1)

其中,L(r)是樣本點(diǎn)r到換能器的距離,S(p)是點(diǎn)p沿掃描平面的長(zhǎng)度。設(shè)聲速為u,采樣間隔為Δt,則步長(zhǎng)Δs可由下式求得:

(2)

式中,x0為探頭在原始位置的橫向偏移。

根據(jù)樣本點(diǎn)的位置(x, y)和網(wǎng)格分辨率(Δx,Δy),每個(gè)樣本點(diǎn)都能被映射在網(wǎng)格中。樣本點(diǎn)(x, y)的網(wǎng)格坐標(biāo)為

(3)

其中,[z]是指小于或等于z的最大整數(shù)。

1.2SAFT算法

SAFT算法的基本公式可以簡(jiǎn)單寫成

(4)

其中,K是映射在網(wǎng)格單元(i,j)的樣本點(diǎn)的集合,v(p,q,r)是樣本點(diǎn)(p,q,r)的回波振幅。直接搜索K比較困難,所以,迭代全部樣本點(diǎn),再將它們的回波振幅值累積在相應(yīng)的網(wǎng)格單元中。該算法步驟如下:①確定網(wǎng)格分辨率Δx和Δy;初始化重建網(wǎng)格,將初始值設(shè)為0;②用式(1)~式(3)計(jì)算出每個(gè)樣本點(diǎn)(p,q,r)的網(wǎng)格坐標(biāo)(i,j),然后累積網(wǎng)格單元值V(i,j)=V(i,j)+v(p,q,r);③當(dāng)每個(gè)網(wǎng)格單元都有一個(gè)值V(i,j)時(shí),可實(shí)現(xiàn)網(wǎng)格的可視化。

2 SAFT缺陷測(cè)量

基于上述方法求和后,網(wǎng)格單元值V(i,j)在重建時(shí)會(huì)產(chǎn)生較大值或較小值,針對(duì)不同缺陷,取值范圍也隨之不同。合成網(wǎng)格定位在缺陷區(qū)域,從而方便重構(gòu)二維或三維圖像。

測(cè)量中采用6dB(半波高度)法定位缺陷邊界,完成缺陷數(shù)據(jù)的可視化,其算法步驟如下:①找出缺陷回波中的峰值點(diǎn)作為缺陷中心,即網(wǎng)格坐標(biāo)(i,j)中V(i,j)是缺陷范圍中的最大值;②標(biāo)明每一個(gè)峰值的網(wǎng)格坐標(biāo),直到峰值降至6dB;③采用區(qū)域增長(zhǎng)算法查找重建網(wǎng)格中的連通域,如果相連,將其鄰域包含進(jìn)來(lái),連接其坐標(biāo)形成缺陷。

3 實(shí)驗(yàn)分析

為了說(shuō)明整體重建及測(cè)量方法,闡明SAFT在提高檢測(cè)分辨率方面的有效性,本文通過(guò)實(shí)驗(yàn)獲取數(shù)據(jù),將SAFT和傳統(tǒng)的方法進(jìn)行對(duì)比分析,并將該方法與現(xiàn)有產(chǎn)品算法進(jìn)行比較。

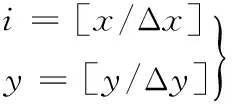

3.1人造缺陷的驗(yàn)證

實(shí)驗(yàn)所用的單晶硅材料塊中間有2個(gè)人造孔,如圖5所示。這塊柱體材料直徑為152.4mm,長(zhǎng)為120mm。兩個(gè)孔尺寸相同,其直徑均為0.8mm,深12mm,兩孔相鄰的間隔為2mm。

圖5 有2個(gè)孔的單晶硅實(shí)驗(yàn)材料示意圖

采用10MHz的相控陣傳感器采集數(shù)據(jù)。探頭以1.0°的步長(zhǎng)從-10°到+10°移動(dòng)做角掃描。沿掃描路徑的步長(zhǎng)為0.1mm。隨著每次以0.1mm的長(zhǎng)度增加,共獲得21個(gè)A超掃描點(diǎn),覆蓋長(zhǎng)度為152.4mm,采樣間隔為10-8s。

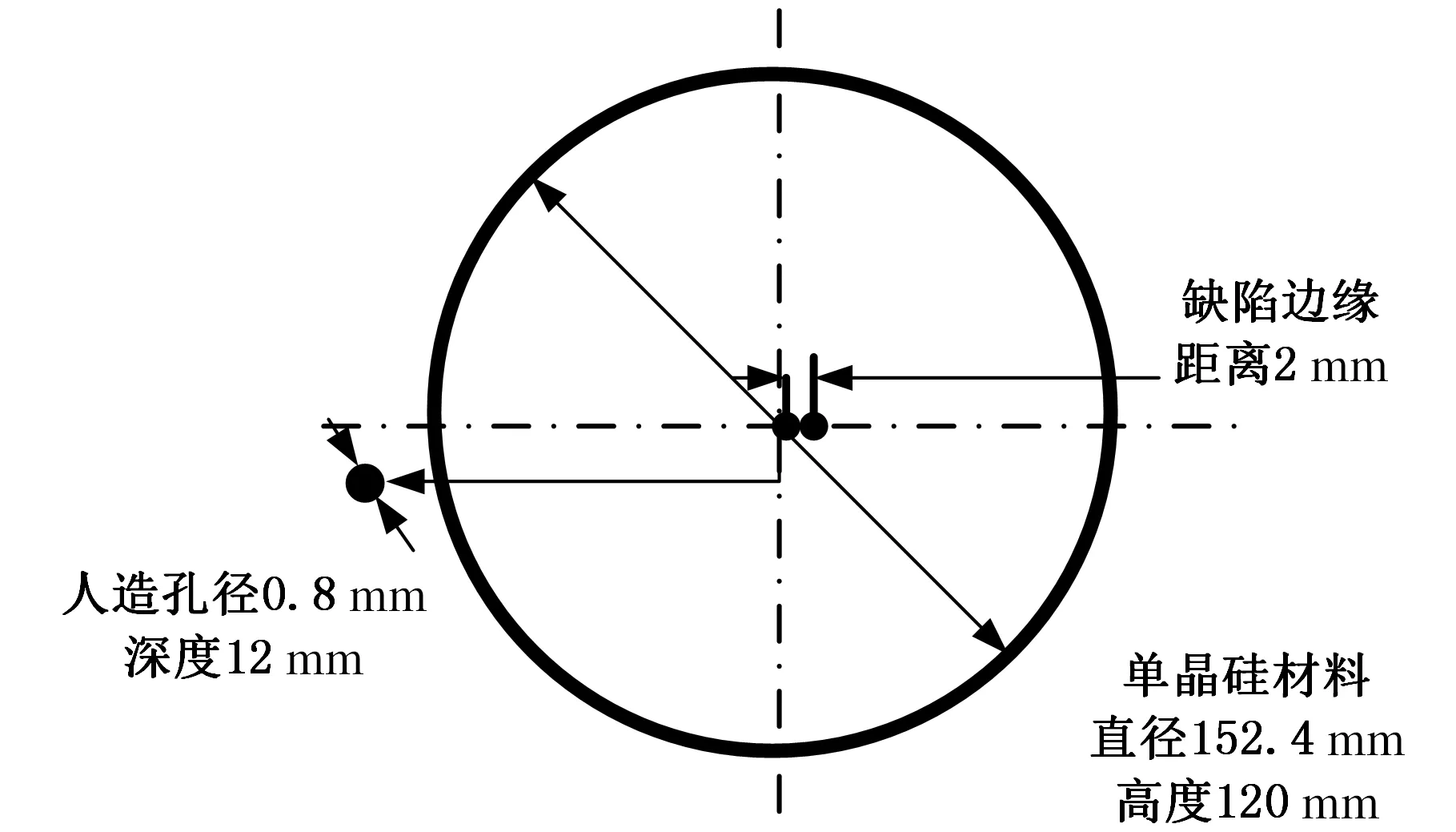

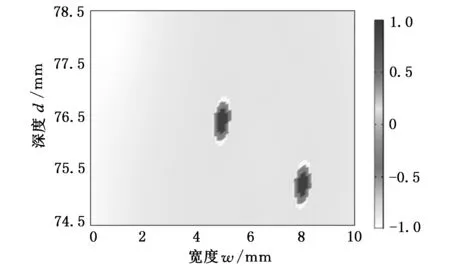

使用上述重建法,計(jì)算網(wǎng)格的分辨率,設(shè)網(wǎng)格增量(Δx,Δy)=(0.0297mm,0.1mm)。圖6所示為總體重建網(wǎng)格的結(jié)果,圖7所示為人造孔區(qū)域的局部網(wǎng)格。規(guī)范網(wǎng)格使其可視化,圖7右邊的量綱一標(biāo)尺表示缺陷角檢測(cè)超聲能量分布狀態(tài),其取值為[-1,1]。由圖7可以清晰地看到重建后的兩個(gè)孔洞。

圖6 整體網(wǎng)格

圖7 SAFT二維重構(gòu)結(jié)果

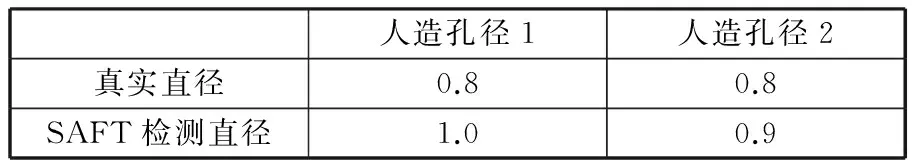

圖8是兩個(gè)孔洞SAFT三維顯示結(jié)果的輪廓圖(平底洞的頂視圖效果)。可看出,6dB-drop檢測(cè)方法可清晰地分辨三維圖中缺陷的尺寸。表1所示為SAFT的測(cè)量結(jié)果及平底洞的實(shí)際直徑。由表1可以看出,SAFT的測(cè)量結(jié)果大于孔洞的實(shí)際尺寸,相對(duì)誤差約為13.4%~25.9%。

表1 SAFT測(cè)量結(jié)果和平底洞的實(shí)際直徑對(duì)比 mm

圖8 SAFT三維顯示結(jié)果

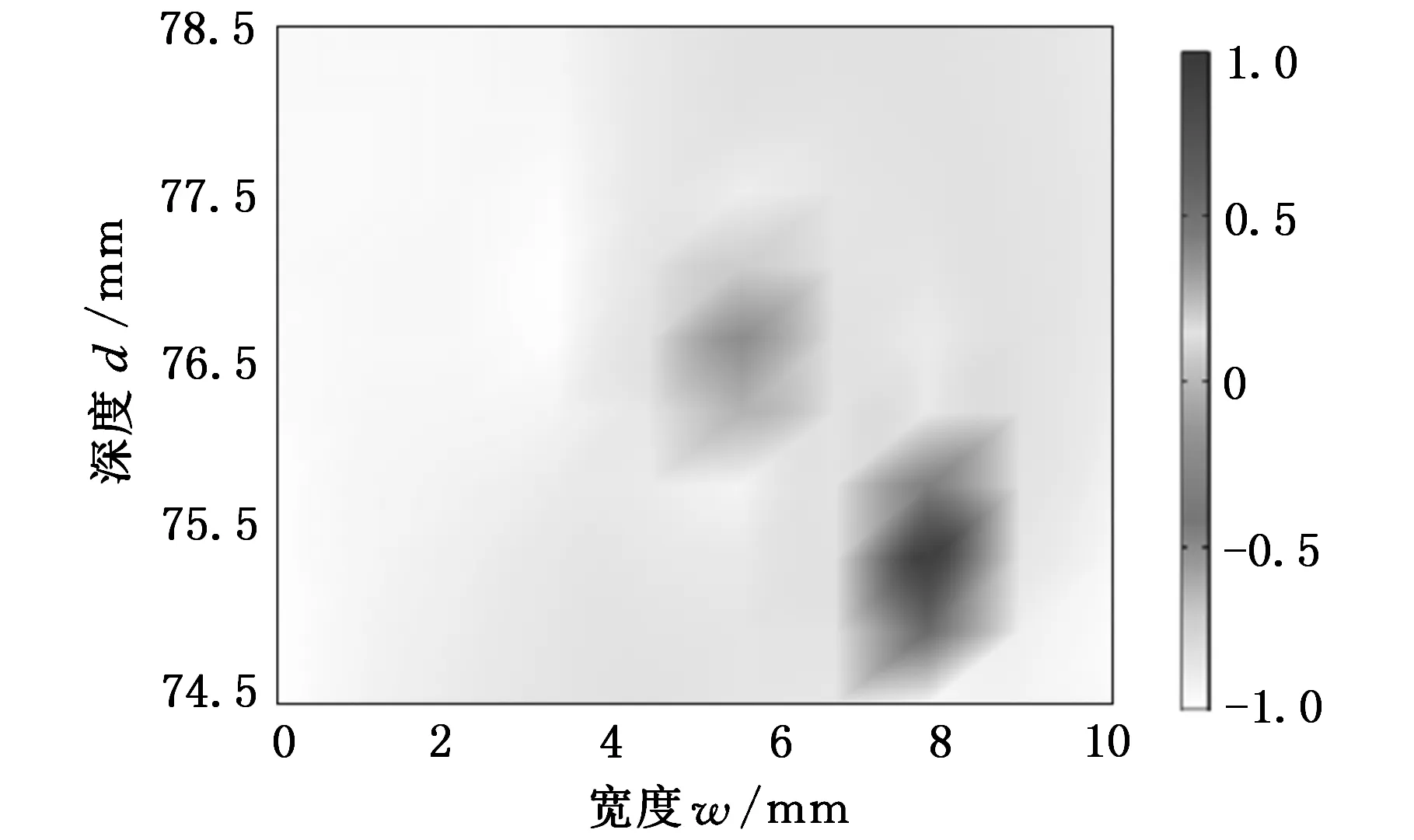

本文方法與傳統(tǒng)的相控陣檢測(cè)方法在分辨率方面的主要區(qū)別是相位信息的準(zhǔn)確記錄。為了對(duì)比SAFT和傳統(tǒng)方法成像的不同分辨率,選用同一個(gè)傳感器采用傳統(tǒng)的設(shè)置方式采集數(shù)據(jù),回波數(shù)據(jù)調(diào)整后,不能保存具體相位信息或相位信息有限,如圖9所示,其重建結(jié)果不能有效區(qū)分兩個(gè)孔洞,而本文映射方法與重建算法能得到準(zhǔn)確相位信息(圖7),此方法是在對(duì)網(wǎng)格分辨率精確計(jì)算后重構(gòu)可視化圖像。圖7、圖9結(jié)果相比,明顯地看出本文方法的SAFT成像分辨率相比傳統(tǒng)方法有大幅度的提高。目前,現(xiàn)有的超聲成像企業(yè)開發(fā)的超聲SAFT探傷裝置使用同樣數(shù)據(jù)成像,其直徑最大誤差為0.31 mm,孔徑間隔最大時(shí)誤差基本相同,其相對(duì)誤差最大為38.75%[17],由此可見,本文的SAFT成像方法具有明顯優(yōu)勢(shì),保持了很高的精確度。

圖9 傳統(tǒng)相控陣重建結(jié)果數(shù)據(jù)圖

3.2天然缺陷驗(yàn)證

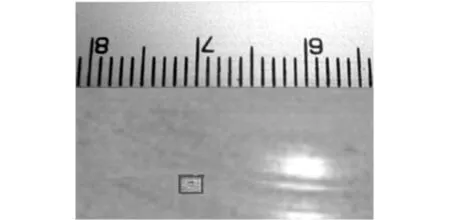

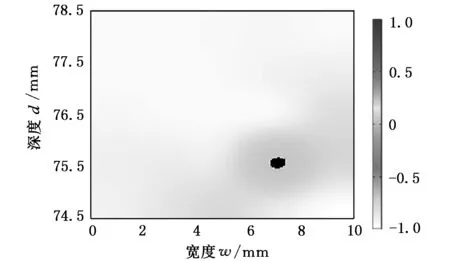

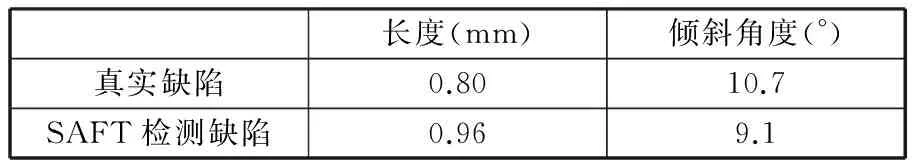

通過(guò)帶有天然缺陷的單晶硅材料塊,進(jìn)一步研究SAFT重建和測(cè)量方法的有效性。由圖10中實(shí)線框可清晰地看出缺陷區(qū)域,通過(guò)區(qū)域增長(zhǎng)法可以找到這個(gè)區(qū)域的局部峰值點(diǎn)和6 dB-drop的分界線。SAFT重建結(jié)果如圖11所示,圖中不規(guī)則圓代表缺陷的分界線,其長(zhǎng)軸的長(zhǎng)度為0.93 mm,短軸的長(zhǎng)度為0.15 mm,缺陷的傾斜角見表2。

圖10 實(shí)際測(cè)量結(jié)果

圖11 SAFT成像結(jié)果

由表2知,實(shí)際測(cè)量得出的長(zhǎng)軸長(zhǎng)度略小于SAFT得出的結(jié)果。考慮到安全邊際量,可以認(rèn)為SAFT結(jié)果大于實(shí)際缺陷長(zhǎng)度是合理的。通過(guò)圖10和圖11可以看到兩者非常吻合,能夠完成自然缺陷的量化。

表2 SAFT測(cè)量結(jié)果與實(shí)際自然缺陷對(duì)比

典型的人造缺陷特征通常呈現(xiàn)出規(guī)則的幾何圖案,然而,天然缺陷往往沒有特定的圖案,而且可能比人造缺陷小得多。在機(jī)械化檢測(cè)過(guò)程中,采用信號(hào)濾波技術(shù)重建網(wǎng)格以消除或減少人造缺陷。另外,也可以利用區(qū)域增長(zhǎng)算法得到的集合中的連接指數(shù)數(shù)量。尺寸的門限值可以用來(lái)濾掉過(guò)多的連接指數(shù)。

4 結(jié)語(yǔ)

本文介紹了關(guān)于單晶硅材料缺陷量化的SAFT成像方法,完善了使用相控陣數(shù)據(jù)的SAFT重建及測(cè)量的基本程序。使用10 MHz的傳感器,從帶有兩個(gè)分布密集的、直徑為0.8 mm的孔洞的材料塊和有天然缺陷的材料塊中獲取實(shí)際相控陣數(shù)據(jù)。為了確定及量化缺陷,本文利用了重建法和尺寸測(cè)量法。采用包含兩個(gè)人造孔洞的材料塊,與傳統(tǒng)的相控陣檢測(cè)進(jìn)行對(duì)比,以研究檢測(cè)分辨率的提高。結(jié)果表明,SAFT能夠辨別出間距很小的孔洞,還能在相對(duì)誤差很小的情況下評(píng)估缺陷尺寸。天然缺陷的程度及方位特征的精確度是“盲驗(yàn)”,即檢測(cè)過(guò)程中天然缺陷的程度和方位是未知的。SAFT重建和測(cè)量能更準(zhǔn)確地描繪天然缺陷的幾何結(jié)構(gòu)特征。該方法可廣泛運(yùn)用于現(xiàn)有的超聲無(wú)損檢測(cè)實(shí)踐中,以提高材料缺陷特征描述的準(zhǔn)確性和可靠性。

[1]Poguet J, Marguet J, Pichonnat F,et al.Phased Array Technology:Concepts, Probes and Applications[J].J. Nondestruct. Test. Ultrason., 2002,7(5):1-6.

[2]Nagy P B. Fatigue Damage Assessment by Nonli-near Ultrasonic Materials Characterization[J]. Ultrasonics, 1998,36(1):375-381.

[3]陳廣東,孫紅梅,陳智.一種基于合成孔徑聚焦圖像的目標(biāo)測(cè)距法[J].南京航空航天大學(xué)學(xué)報(bào),2014,46(4):573-579.

Chen Guangdong,Sun Hongmei,Chen Zhi.Target Distance Measurement Based on Synthetic Aperture Focusing Image[J].Journal of Nanjing University of Aeronautics&Astronautics,2014,46(4):573-579.

[4]關(guān)迪,孫秦,楊鋒平.一個(gè)修正的金屬材料低周疲勞損傷模型[J].固體力學(xué)學(xué)報(bào),2013,34(6):571-578.

Guan Di,Sun Qin,Yang Fengping.A Modified Low Cycle Fetigue Damage Model for Metals[J].Chinese Journal of Solid Mechanics,2013,34(6):571-578.

[5]謝從珍,袁超,何子蘭,等.復(fù)合絕緣子典型內(nèi)部缺陷的相控陣檢測(cè)[J].高電壓技術(shù),2014,40(3):837-842.

Xie Congzhen,Yuan Chao,He Zilan,et al.Ultrasonic Phased Array to Inspect Typical Internal Defects of Composite Insulators[J].High Voltage Engineering,2014,40(3):837-842.

[6]Li Menglin, Guan Weijung, Li Paichi.Improved Synthetic Aperture Focusing Technique with Applications in High-frequency Ultrasound Imaging[J].IEEE Trans. Ultrason. Ferroelectr. Freq. Control,2004,51(1):63-70.

[7]Prine D.Synthetic Aperture Ultrasonic Imaging[J].Proceedings of the Engineering Applications of Holography Symposium,1972, 287:102-107.

[8]Burckhardt C, Grandchamp P, Hoffman H.Methods for Increasing the Lateral Resolution of B-scan[M].New York: Plenum Publishing Company Limited, 1974.

[9]Thomson R.Transverse and Longitudinal Resolution of the Synthetic Aperture Focusing Technique[J].Ultrasonics,1984,22(1):9-15.

[10]Spies M, Jager W.Synthetic Aperture Focusing for Defect Reconstruction in Anisotropic Media[J].Ultrasonics, 2003,41 (2):125-131.

[11]Pignone E. Enhancement in Image Quality in Ultrasonic Flaw Detection Process in Rotor Turbine Using SAFT[C]//IEEE International Conference on Imaging Systems and Techniques. Thera, 2004:117-122.

[12]Brekow G, Brackrock D, Boehm R,et al.Phased Array-based SAFT for Defect Sizing on Power Plant Components[J].Review of Progress in Quantitative Nondestructive, 2009, 1096(1):872-879.

[13]Spies M, Rieder H.Synthetic Aperture Focusing of Ultrasonic Inspection Data to Enhance the Probability of Detection of Defects in Strongly Attenuating Materials[J].NDT & E Int., 2010,43 (5):425-431.

[14]Boehm R, Brackrock D, Kitze J,et al.Advanced Crack Shape Analysis Using SAFT[J]. AIP Conference, 2010, 1211(1):814-821.

[15]Zhang J, Drinkwater B W, Wilcox P D.Defect Ch-aracterization Using an Ultrasonic Array to Measure the Scattering Coefficient Matrix[J].IEEE Trans. Ultrason. Ferroelectr. Freq. Control, 2008,55(10):2254-2265.

[16]Prager J, Kitze J,Acheroy C, et al.SAFT and TO-FD-a Comparative Study of Two Defect Sizing Techniques on a Reactor Pressure Vessel Mock-up[J].J. Nondestr. Eval., 2013,32(1):1-13.

[17]常俊杰.3D合成孔徑超聲波探傷儀的開發(fā)及應(yīng)用[C]//第十屆全國(guó)無(wú)損檢測(cè)學(xué)術(shù)年會(huì).南昌,2014:231-236.

(編輯陳勇)

Imaging Method of Monocrystalline Silicon Internal Defects Based on SAFT Time-domain Detection

Wu WeiQiu ZongmingHuang Qiuhong

Xi’an University of Techonlogy,Xi’an,710048

A direct time-domain reconstruction and sizing method of SAFT was developed to improve the spatial resolution and sizing accuracy of monocrystalline silicon internal defects. The basic idea of the reconstruction algorithm was to coherently superimpose multiple A-scan measurements, incorporating the phase information of the sampling points. The algorithm involved data mapping and in-phase summation according to time-of-flight (TOF). A sizing method was proposed to characterize the flaw boundary based on the concept of 6 dB-drop. The extents, orientation and the shape of the flaw might then be inferred to provide more informations for monocrystalline silicon slicing process technology. The developed method was used to process the experimental data to characterize the flaws. Using the developed method, the improvement of spatial resolution was observed. Results indicate that two closely spaced 0.8 mm-diameter holes are clearly identified, and the quantification of size and orientation of the natural flaw are very close to the actual measurements after cutting the testing piece apart.

synthetic aperture focusing technique technigue(SAFT);nondestructive testing(NDT);flaw size;time-domain;SATF imaging

2015-07-06

國(guó)家自然科學(xué)基金資助項(xiàng)目(51305346,51405382)

TM930.1

10.3969/j.issn.1004-132X.2016.15.016

烏偉,男,1978年生。西安理工大學(xué)機(jī)械與精密儀器工程學(xué)院博士研究生。主要研究方向?yàn)楣怆姕y(cè)試技術(shù)。邱宗明,男,1956年生。西安理工大學(xué)機(jī)械與精密儀器工程學(xué)院教授、博士研究生導(dǎo)師。黃秋紅,女,1974年生。西安理工大學(xué)機(jī)械與精密儀器工程學(xué)院教授。