航空鑄造鈦合金及其成型技術發展

張美娟,南 海,鞠忠強,高富輝,郄喜望,朱郎平

(1.北京航空材料研究院, 北京 100095; 2.北京百慕航材高科技股份有限公司, 北京 100094; 3.北京市先進鈦合金精密成型工程技術研究中心, 北京 100095)

?

航空鑄造鈦合金及其成型技術發展

張美娟1,2,3,南海1,3,鞠忠強1,3,高富輝1,3,郄喜望1,3,朱郎平1,3

(1.北京航空材料研究院, 北京 100095; 2.北京百慕航材高科技股份有限公司, 北京 100094; 3.北京市先進鈦合金精密成型工程技術研究中心, 北京 100095)

簡述了鑄造鈦合金及TiAl合金的特點及在國內外航空領域的應用。根據我國鈦合金領域專利申請情況分析了鑄造鈦合金技術在近30年的變化,特別是在航空領域的變化。隨著航空制造技術的發展和高性能飛機的需求,鈦合金鑄件正向大型、整體和復雜化變化,TiAl合金鑄件的發展將大大提高航空鈦合金的使用溫度。而航空領域的鈦合金鑄造技術將不再是單一的熔模精密鑄造,將融合鑄造模擬仿真技術和增材制造技術的優勢,采取復合式發展的道路,以提高其整體精鑄水平和生產效率。

鈦合金;TiAl合金;航空工業;鑄造

鈦及其合金由于具有比強度高、耐熱腐蝕、穩定性好及無磁性等優異性能,短時間內就成為航空航天、能源、化學領域等不可缺少的材料,被譽為“太空金屬”。目前,鈦合金已成為先進飛機結構設計的重要應用材料,其使用水平的高低已成為體現飛機結構選材先進程度的重要標志之一,是影響飛機壽命、飛行性能和低油耗的一個重要因素[1-2]。開發新型鑄造用鈦合金,提升鈦合金復雜鑄件的精密鑄造技術成為飛機結構用鈦合金的主要發展方向。

1 航空鑄造鈦及鈦鋁合金發展狀況

1.1航空用鑄造鈦合金種類的發展

國外軍機的鈦合金用量自20世紀60年代以來開始逐年增長。其中某些第三代戰機鈦合金用量達到了20%~25%,而第四代戰機F-22已高達41%。商用飛機上鈦合金的比例也在增加,比如波音747每架飛機鈦合金使用量達到了42.7噸,而777ER飛機則達68噸。鈦合金主要應用于飛機機體主體框架結構、集中接頭和身機主承立壁板等飛機結構件。

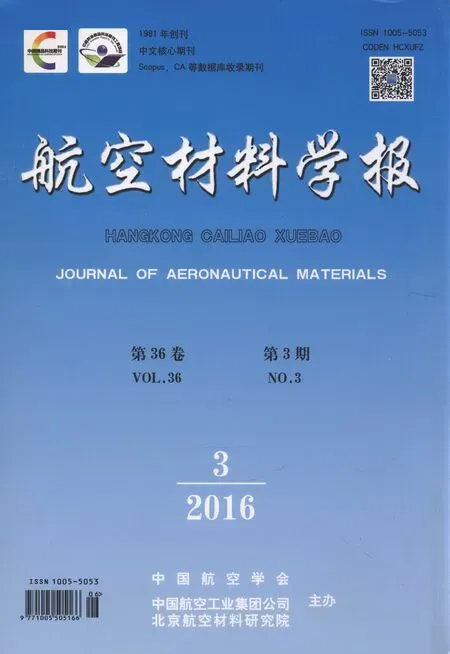

用于飛機制造的鑄造鈦合金按相成分可分為五種,分別是α型鈦合金、近α型鈦合金、(α+β)型鈦合金、近β型鈦合金和β型鈦合金。α型和近α型鈦合金具有良好的蠕變性能、持久性能和焊接性,因此適用于高溫環境,如Ti6242S合金(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)。近β型和β型鈦合金在室溫至300 ℃具有較高的抗拉強度,但在更高的溫度下,合金的蠕變性能和持久性能迅速降低。因而,在航空領域里應用最多的一類鈦合金是(α+β)型合金,該類合金不僅具有良好的熱加工性能,在中溫環境下還有良好的力學性能。目前應用范圍最廣、應用量最多的中溫中強(α+β)型鈦合金是ZTC4鈦合金,在我國研制和生產的鈦合金鑄件中ZTC4和ZTA15合金用量占80%。目前國內常用的鑄造鈦合金的力學性能見表1,其中ZTC3,ZTA15,ZTC6是北京航空材料研究院(簡稱航材院)根據航空工業發展的需要研制或仿制的高溫鑄造鈦合金和高強鑄造鈦合金,對于減輕飛機整體結構質量、滿足高溫和高載以及腐蝕環境要求、提高機體壽命等方面能夠發揮其他金屬無法比擬的作用[3-8]。

1.2鑄造TiAl系金屬間化合物在航空領域的應用

與常規的鈦合金相比,TiAl合金兼有金屬和陶瓷的性能,在600~800℃溫度范圍內,比強度優于常規鈦合金,具有良好的抗蠕變性能、抗氧化性及高的抗自燃阻力。同時,TiAl合金的比強度接近密度較高的鎳基合金。這些優點使TiAl合金成為航空航天領域極具潛力的耐熱結構件,具有廣闊的應用前景。目前,TiAl基合金已經發展到了第四代,通過合金化和晶粒細化使其拉伸性能、蠕變性能、斷裂韌度以及抗氧化性能等都得到大幅度提高。在航空發動機領域國外已公開報道的完成地面裝機試驗的TiAl合金零部件有10 多個。其中GE 公司為波音787 客機研制的GEnx 發動機低壓渦輪第6,7 級葉片采用了鑄造TiAl 合金葉片,取代鎳基高溫合金葉片,實現減少質量72.5 kg。這是TiAl 合金首次應用于航空發動機,而且是最新型的民用航空發動機,證明了TiAl 合金在航空發動機上有良好的應用前景。2014年,Mecachrome公司與法國Snecma公司正式簽訂鈦鋁(TiAl) 合金供貨協議。Mecachrome公司向CFM公司提供用于制造LEAP系列發動機的TiAl 合金低壓渦輪轉子葉片。這是TiAl合金材料首次被用于單通道商用飛機上[9-11]。

表1 常規鑄造鈦合金力學性能

圖1 航空發動機用鈦鋁等軸晶葉片Fig.1 TiAl alloy equiaxed crystal blades for aviation engine

在國內,航材院已擁有利用鈦鋁合金回收料感應熔煉法制備TiAl粉末的技術,并研制出TiAl定向凝固葉片,研制的某TiAl 合金鑄件尺寸達到φ850 mm×400 mm,最小壁厚3 mm,具有復雜內腔和4個環多個支板的復雜結構,首次實現了先進航空發動機中兩個部件整體一次成形,是目前世界上已知的最大的Ti-Al系合金鑄件,此外,航材院結合數字模擬仿真技術研制的γ-TiAl合金鑄件,直徑達到φ560 mm,整體壁厚處于2.5~4 mm,工作溫度可達750~800 ℃,是國內最大的γ-TiAl合金鑄件,技術達到國內領先、國際先進的水平[4],利用美國CONSARC感應鑄造爐研制出了鈦鋁合金等軸晶葉片(圖1)。開展了鈦鋁定向凝固技術研究,研制出了定向成型工藝,獲得了定向凝固葉片樣件。

2 航空鑄造鈦合金精密鑄造技術發展狀況

2.1我國鑄造鈦合金領域技術發展情況分析

我國從20世紀60年代初開始研究鈦和鈦合金鑄造設備并發展鈦合金鑄造工藝,北京航空材料研究院最早開展相關研究工作。該院從1962年開始自行設計制造了熔化量為8 kg的真空自耗電極電弧凝殼爐,并與沈陽鑄造研究所合作開展了搗實石墨型鑄造工藝研究,并用該工藝鑄造出我國航空發動機用第一批Ti6Al4V合金鑄件。隨后寶雞有色金屬加工廠、中科院金屬研究所、洛陽船舶材料研究所等相繼開展了這方面的研究。目前,國內主要有10家科研和生產單位在研制和生產鈦及鈦合金鑄件。從近30年來專利數量變化趨勢可以看出鑄造鈦合金領域技術的變化發展。以專利增長速度為標準,中國鈦合金研制技術發展主要分為3個階段:第一階段是在2004年以前,屬于技術積累階段,其中航材院相繼開發了鈦合金鑄造用砂型、石墨型和氧化物陶瓷型殼;第二階段是從2005至2010年,經過前期的技術積累和國家對航空領域的支持,使我國鑄造鈦合金技術得到快速發展,技術方向不斷拓展,形成鈦合金鑄造工藝、鑄造用模具設計、合金化組分研究及工藝、鈦合金鑄件無損檢測方法、表面涂層、提煉鈦原料、純鈦制備、鈦渣的利用及鈦合金產品結構多方向發展的態勢;第三階段是從2011年到現在,從2011年開始,專利的申請量以每年100篇的速度遞增,除美、日等外資企業外,國內一些中小企業也開始具備鈦合金鑄件生產能力并擁有授權專利,而航材院鑄造鈦合金技術中心在近幾年中年專利申請量超過10篇,其技術領域不僅限于熔模精鑄技術,還開始開發TiAl系合金、粉末冶金技術及定向凝固技術等[12]。

2.2熔模精密鑄造技術的發展

鈦合金的鑄造技術的發展經歷過硬模鑄造、砂型鑄造和熔模精密鑄造三個階段。硬模鑄造和砂型鑄造適合于單件生產或小批生產,主要用于生產壁厚大于4 mm的鈦合金鑄件。鈦合金熔模精密鑄造工藝是為了滿足航空航天領域對于復雜薄壁鑄件的需要而發展起來的一種先進的近凈成形工藝。曾采用熔模石墨型殼和鎢面層陶瓷型殼,現發展為氧化物面層陶瓷型殼。常用的型殼材料為氧化釔、氧化鋯等。目前,航空航天領域使用的鈦合金鑄件98%以上均采用熔模精密鑄造工藝生產。此外由于開發了熱等靜壓技術和熱處理技術,可保證鈦合金鑄件質量接近于β退火的鈦合金鍛件。鈦合金鑄件的熔煉澆注主要采用真空自耗水冷銅坩堝凝殼爐。航材院在20世紀80年代引進國外技術基礎上,目前已經掌握了硬模鑄造、砂型鑄造和熔模精密鑄造三種鈦合金精鑄工藝,技術水平處于國內領先,世界先進的水平。2010年航材院從美國CONSARC公司引進了水冷銅坩堝真空感應懸浮熔煉鑄造爐(圖2),可用于鈦合金、TiAl系金屬間化合物,以及難熔金屬等高活性、高熔點合金材料的高純度、均勻化熔煉制備及澆注。利用該熔化爐熔煉TiAl 基合金時,對原料的初始形狀無要求,熔體溫度易于控制,制成的合金成分均勻,間隙元素含量低于3.0%[13-16]。

圖2 真空感應懸浮熔煉鑄造爐Fig.2 Vacuum induction skull melting furnace

2.3鈦合金精鑄件的發展與航空應用

對于大多數諸如銅、鐵和鋁等傳統合金來說,鑄造產品的力學性能都低于鍛造產品,但對于鈦合金,其鑄件和鍛件的質量相當,高強度鈦合金鑄件的性能甚至優于鍛件。美國、日本、德國是鈦精密鑄造研究最早的國家,美國于20世紀60年代就開始了鈦合金精密鑄造技術研究,但直至20世紀80年代初,才開始大批量生產鈦合金精密鑄件。美國Howmet公司在1984年可生產尺寸在400 mm以上的大型復雜薄壁整體鈦合金精密鑄件,德國Ti-TAl公司1986年也具備了該技術生產能力。之后鈦合金鑄件以每年20%的速度遞增,這主要是由于通過熔模精密鑄造技術可直接制造形狀復雜的零件,鑄件機械加工量降低,材料利用率提高,這對價格較高的鈦及鈦合金來說是極重要的[17]。

隨著航空技術的發展,對飛機結構件提出更高的要求。新一代美國軍用飛機在設計上提出飛機整體減重50%、機身緊固件數量減少80%、批生產成本降低25%、生產周期縮短1/3~1/2的目標。為了達到這個目標,除廣泛采用新材料外,還需使用大型整體精密鑄件代替數量繁多的小零件。因此鈦合金大型整體結構件的精鑄技術首先在F/A-22,V-22等軍用飛機上迅猛崛起。例如在Bell-Boeing V-22傾轉式旋翼機上的轉接座使用了Ti-6Al-4V合金精鑄件,并且Howmet和Bell Helicopter用3個鈦合金整體鑄件與32個緊固件代替了過去由43個鋁合金鍛件與536個緊固件制成的組件,不僅降低了組件整體質量,生產周期也縮短62%,制造成本上節約30%。美國F/A-22 戰斗機機翼上的側機身接頭、垂尾方向舵作動筒支座與其他關鍵承力部位使用了Ti-6Al-4V合金精鑄件,約占其整體結構質量的7.1%。1999年,B777客機首次采用發動機后安裝框架鈦合金精鑄件,這是鈦合金精鑄件首次在民機上獲得成功應用。A380客機也采用鈦合金剎車扭力管精鑄件取代以往的鍛件[18-21]。目前,鈦合金精密鑄件表面粗糙度可以達到Ra6.3 μm;外型尺寸加工量較少,接近實際產品尺寸,僅需表面處理就可達到產品使用要求,尤其適合批量生產形狀復雜、表面要求高的小型鑄件,也適合用于大型薄壁鑄件的生產,最薄壁厚可達到0.5 mm。

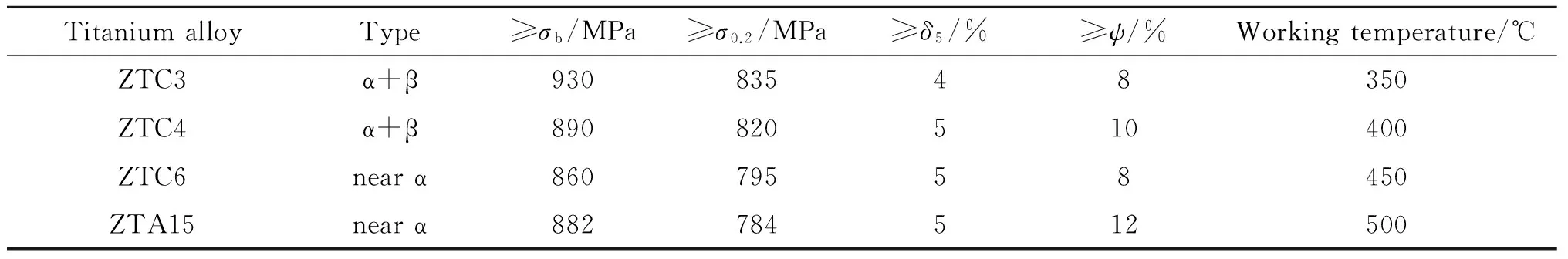

在國內,航材院承擔了幾乎所有航空發動機和飛機型號科研生產任務,突破了各類關鍵技術,形成了幾十種標準規范,為航空發動機和飛行器提供了大量的鈦合金鑄件(圖3),研制的鑄件最大尺寸為1400 mm左右,最小壁厚為2 mm,尺寸精度達CT5-CT7級,內外部質量達到B級,表面粗糙度達到Ra3.2~6.3 μm。如2014年航材院研制出某型飛機大型薄壁框梁類ZTC4合金鑄件,其尺寸達到1400 mm左右,屬于框梁多筋復雜薄壁結構,是目前國內最大最復雜的飛機機體鈦合金精鑄件,也是國際上難度最大的鈦合金精鑄件之一。而且其研制的某發動機復雜薄壁環形件直徑也超過φ1000 mm。航材院通過改進特種砂型鑄造工藝研制了閥瓣鑄件、泵閥體鑄件,鈦合金鑄件整體澆注最大金屬量800 kg,最大尺寸達到1800 mm,最大鑄件重量達到680 kg。同時,航材院通過了國內外各種宇航質量體系認證,成為國內唯一為法國航空企業Airbus公司、SNECMA公司、美國GE公司、比利時宇航等提供鈦合金鑄件的供應商。研制了肋板、吊掛、支板、安裝座、防火墻等鈦合金鑄件,其中支板和肋板實現了批產(圖4)。同時也承擔Leap1C發動機鑄件研制任務,打開了國際宇航領域大型復雜鈦合金鑄件銷售市場,獲得包括100%市場份額的Leap 1C機匣的10年合同在內的總計過億的合同。航材院鈦合金精鑄技術在國內處于領先水平,國際技術水平僅次于美國。

圖3 飛機機體用薄壁ZTC4合金鑄件Fig.3 ZTC4 casting for plane body

圖4 國外航空鈦合金鑄件 (a)支板;(b)肋板;(c)支撐座;(d)LEAP 機匣Fig.4 Ti alloy castings abroad (a)supporting plate;(b)rib plate;(c)supporting pedestal;(d)LEAP case

3 復合式發展的鈦合金精鑄技術

技術的創新發展從不是單一方向前進的,鈦合金熔模精密鑄造技術是一個多學科交叉的技術,其發展方向也具有多元性,傳統工藝創新性的應用于熔模精鑄技術或采用新技術,都將對鈦合金熔模精鑄技術起輔助作用,加快其發展進程。

3.1鑄造模擬仿真技術的應用

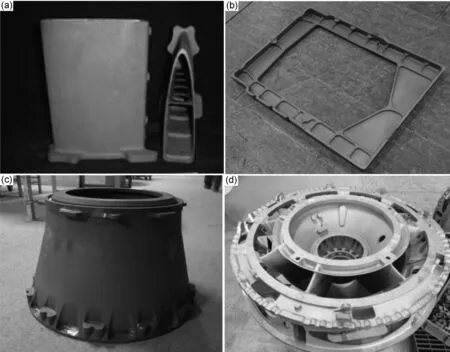

鑄造計算機模擬仿真技術是傳統鑄造與計算機數字化高新技術的結合。目前最著名的商業化軟件有德國的MAGMASOFT、美國的PROCAST,FLOW-3D等。國內主要有清華大學的鑄造之星FT-Star和華中科技大學的華鑄CAE,InteCAST等。2014年,航材院開始和法國ESI集團合作開展鑄造鈦合金模擬研究,2015年和ESI集團建立“先進數字精密成形技術國際聯合研究中心”,在鑄造模擬技術、參數測量、數據管理、專家系統、ICIDO應用等多領域展開合作研究,完成100余種鈦合金鑄件超過150種工藝方案的模擬研究(圖5)。

目前鑄造計算機模擬仿真技術已融入鑄造生產的各個方面,從傳統的充型、凝固過程模擬,擴展到熔煉、充型凝固、熱處理等鑄造全流程模擬仿真,從單一的鑄造模擬仿真技術擴展到鑄造工藝設計、管理集成化與一體化技術的研究。未來精密鑄造數值仿真技術將不斷完善鑄造各過程的數學模型、數值算法、材料物性參數等,在合金材料成分設計、晶粒生長取向及控制、特種成形工藝、綜合力學性能預測與批量生產模型控制等方面取得進展,實現高精度的缺陷定量化預測和工藝優化,利用鑄造模擬軟件即可獲得合理的鑄造工藝方案[22-25]。同時,材料基因組工程的發展可對鑄造用鈦合金進行預測,通過建立鈦合金成分、工藝、組織和性能之間的關系,形成鑄造鈦合金數據庫,這將進一步提高鑄造模擬仿真的可靠性,為熔模精鑄技術的智能化發展奠定基礎。

圖5 鑄件充型流動過程的溫度場模擬以及數據庫組成[25] (a)4 s;(b)5.5 s;(c)數據庫組成Fig.5 Temperature field in mold filing process of casting and database[25] (a)4 s;(b)5.5 s;(c)database

3.2增材制造技術對熔模鑄造技術的輔助

增材制造技術又稱3D打印技術,航空領域最早于2001年開始應用于美國的艦載殲擊機中,通過鈦合金增材制造技術生產出飛機的承力結構件并應用于航空生產。雖然目前采用3D打印技術制造的鈦合金構件表面質量、精度和性能等遜于鈦合金熔模精鑄件,但3D打印技術從設計到制作完成,1件只需要1~7天,間接使用3D打印技術將大大縮短鈦合金熔模精鑄件的研制時間[26]。

目前采用傳統熔模鑄造法生產一個鈦合金零件周期較長,從模具設計到樣件制作完成,一般需要1~2個月時間,但通過3D打印技術,設計者可快速獲得實物,對于大批量、結構復雜、不規則的鈦合金鑄件,可預先采用3D打印技術制造模型,進行預驗證,易于更改設計想法,從而降低綜合成本。同時,3D打印技術與傳統鑄造結合的快速鑄造技術在新產品的研發及小批量生產上具有顯著優勢,如可采用3D打印技術制備復雜結構熔模、鑄型、模具等,加快鈦合金熔模精鑄生產過程,縮短生產周期,降低成本。航材院已經引進了熔模3D打印設備,開展了無模具熔模制備技術研究,產品已經應用到了航空航天型號任務中。下一步將開展鑄型、型芯的3D打印技術研究,以及鑄型型芯一體化技術研究。

4 結束語

鈦合金是一種綜合性能優良的航空材料,航空制造業的發展和高性能飛機的需求,必將帶動航空鈦合金鑄造技術的發展。鑄造鈦合金將向著高純度、高性能、可再利用的方向發展,鈦合金鑄件將向大型、整體、復雜、薄壁、異形變化,熔模精密鑄造技術將呈現多學科融合的態勢,以達到降本增效的目的,實現更高的產業價值。

[1] 金和喜,魏克湘,李建明,等. 航空用鈦合金研究進展[J]. 中國有色金屬學報,2015,25(2):280-292.

(JIN H X,WEI K X,LI J M,etal. Research development of titanium alloy in aerospace industry [J]. The Chinese Journal of Nonferrous Metals,2015,25(2): 280-292.)

[2] 常輝,周廉,王向東. 我國鈦工業與技術進展及展望[J]. 航空材料學報,2014,34(4): 37-43.

(CHANG H,ZHOU L,WANG X D. Development and future of Chinese titanium industry and technology[J]. Journal of Aeronautical Materials,2014,34(4): 37-43.)

[3] SUNG S Y,KIM Y J. Alpha-case formation mechanism on titanium investment castings[J]. Materials Science and Engineering A,2005,405(1/2): 173-177.

[4] 薛松. TA15鈦合金大型航空結構件成形特性與工藝研究[D]. 重慶:重慶大學,2011.

[5] 黃旭,李臻熙,高帆,等. 航空發動機用新型高溫鈦合金研究進展[J]. 航空制造技術,2014,39(7) : 70-75.

(HUANG X,LI Z X,GAO F,etal. Recent development of high-temperature titanium alloy for aeroengine [J]. Aeronautical Manufactaring Technology,2014,39(7) : 70-75.)

[6] AGUILAR J,SCHIEVENBUSCH A,KATTLITZ O,etal. Investment casting technology for production of TiAl low pressure turbine blades-process engineering and parameter analysis[J]. Intermetallics,2011,19(6) : 757-761.

[7] 曹春曉. 航空用鈦合金的發展概況[J]. 航空科學技術,2005,5(4): 1-6.

(CAO C X. General development situation of titanium alloy for aviation [J]. Aeronautical Science & Technology,2005,5(4): 1-6.)

[8] 黃旭,李臻熙,黃浩. 高推重比航空發動機用新型高溫鈦合金研究進展[J]. 中國材料進展,2011,30(6):21-27.

(HUANG X,LI Z X,HUANG H,etal. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines [J]. Materials China,2011,30(6): 21-27.)

[9] 陳玉勇,陳艷飛,田竟,等. TiAl基合金熔模精密鑄造技術的發展現狀[J]. 稀有金屬材料與工程,2009,38(3):554-558.

(CHEN Y Y,CHEN Y F,TIAN J,etal. Development and research status of investment casting TiAl-based alloys [J]. Rare Metal Materials and Engineering,2009,38(3): 554-558.)

[10] HU D,WU X,LORETTO M H. Advances in optimisation of mechanical properties in cast TiAl alloys [J]. Intermetallics,2005,13(9): 914-919.

[11] JIA Q,CUI Y Y,YANG R. A study of two refractories as mould materials for investment casting TiAl based alloys [J]. Journal of Materials Science,2006,41(10): 3045-3049.

[12] 張美娟,鞠忠強,高富輝,等. 我國航空領域鈦合金專利現狀及對策研究[J]. 特種鑄造及有色合金, 2015,35(4): 373-376.

(ZHANG M J,JU Z Q,GAO F H,etal. Research on wtatus and countermeasures of domestic patent in Ti alloy of aviation[J]. Special Casting & Nonferrous Alloys,2015,35(4): 373-376.)

[13] 南海. 輕合金精密鑄造技術[J]. 新技術新工藝,2009,11(2): 9-12.

(NAN H. Precision casting technology of light alloy[J]. New Technology & New Process,2009,11(2) : 9-12.)

[14] PATTNIK S,KARUNAKAR D B,JHA P K. Developments in investment casting process—a review [J]. Journal of Materials Processing Technology,2012,212 (11) : 2332-2348.

[15] 朱知壽. 我國航空用鈦合金技術研究現狀及發展[J]. 航空材料學報,2014,34(4): 44-50.

(ZHU Z S. Recent research and development of titanium alloy for aviation application in China [J]. Journal of Aeronautical Materials,2014,34(4): 44-50.)

[16] 樊振中,徐秀利,王玉靈,等. 熔模精密鑄造技術在航空工業的應用及發展[J]. 特種鑄造及有色合金,2014,34(3): 285-289.

(FAN Z X,XU X L,WANG Y L,etal. Investment casting technology application and development in the aviation industry [J]. Special Casting & Nonferrous Alloys,2014,34(3): 285-289.)

[17] 田小科,張杰. 簡析鈦精密鑄造的發展[J]. 中國鈦業,2015,39(3) : 3-6.

(TIAN X K,ZHANG J. Analyses on the development of titanium investment casting[J]. China Titanium Industry,2015,39(3): 3-6.)

[18] 南海,謝成木,魏華勝,等. 大型復雜薄壁類鈦合金精鑄件的研制[J]. 中國鑄造技術與裝備,2001,2(2) : 12-14.

(NAN H,XIE C M,WEI H S,etal. The study of large thin-wall complex integrated titanium precision casting [J]. China Foundry Machinery & Technology,2001,2(2):12-14.)

[19] 南海,謝成木. 國外鑄造鈦合金及其鑄件的應用與發展[J]. 中國鑄造裝備與技術,2003,4(6): 1-3.

(NAN H,XIE C M. The application & development of cast titanium alloys and their castings abroad [J]. China Foundry Machinery & Technology,2003,4(6): 1-3.)

[20] 趙瑞斌. 大型復雜鈦合金薄壁件精鑄成形技術研究進展[J]. 鈦工業進展,2015,32(2) : 8-12.

(ZHAO R B. Research progress of precision casting of large complex thin-walled titanium alloy [J].Titanium,2015,32(2): 8-12.)

[21] 曹春曉. 鈦合金在大型運輸機上的應用[J]. 稀有金屬快報,2006,25(1): 17-21.

(CAO C X. Applications of titanium alloys on large transporter [J]. Rare Metal Letters,2006,25(1): 17-21.)

[22] YANG L,CHAI L H,LIANG Y F,etal. Numerical simulation and experimental verification of gravity and centrifugal investment casting low pressure turbine blades for high Nb-TiAl alloy [J]. Intermetallics,2015,66(11): 149-155.

[23] 周建新. 鑄造計算機模擬仿真技術現狀及發展趨勢[J]. 鑄造, 2012,54(10):1105-1115.

(ZHOU J X. Current status and development trend of casting numerical simulation technology[J]. Foundry, 2012,54(10):1105-1115.)

[24] ATWOOD R C, LEE P D, CURTIS R V,etal. Modeling the investment casting of a titanium crown[J]. Dental Materials,2007,23(1):60-70.

[25] 崔新鵬,張晨,范世璽,等. 框架型鈦合金鑄件應力和鑄造變形的數值模擬[J]. 特種鑄造及有色合金,2015,35(3):257-259.

(CUI X P,ZHANG C,FAN S X,etal. Numerical simulation of the casting deformation and stress in the Ti-alloy casting with framework structure [J]. Special Casting & Nonferrous Alloys,2015,35(3):257-259.)

[26] 喬旭. 鈦合金增材制造技術的分析和未來趨勢[J]. 中國新技術新產品,2015,20(23):76.

(QIAO X. Anlyse additive manufacturing technology of Ti alloy [J]. China New Technologies and Products,2015,20(23):76.)

(責任編輯:張崢)

Aeronautical Cast Ti Alloy and Forming Technology Development

ZHANG Meijuan1,2,3,NAN Hai1,3,JU Zhongqiang1,3,GAO Fuhui1,3,QIE Xiwang1,3, ZHU Langping1,3

(1. Beijing Institute of Aeronautical Materials, Beijing 100095,China; 2. Baimtec Material CO., LTD, Beijing 100094,China; 3. Beijing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100095,China)

The application and feature of Ti alloy and TiAl alloy for aviation at home and abroad were briefly introduced. According to the patent application status in Ti alloy field, the development of Ti alloy casting technology was analyzed in the recent thirty years, especially the transformation in aviation. Along with the development of aeronautional manufacturing technology and demand of high performance aircraft, Ti alloy casting is changing towards to be large, integral and complicated, and the evolution of TiAl alloy casting increases the operating temperature of the Ti alloy casting for aviation. Moreover, the Ti alloy forming technology is no longer a single investment casting. Combining with the advantages of casting simulation technology and additive manufacturing technology, it adopts a compound way of development in order to increase its integral casting level and productive efficiency.

Ti alloy; TiAl alloy; aviation industry; casting

2016-03-20;

2016-04-11

工業和信息化部資助項目(MJZ-2014-G-30)

南海(1968—),男,博士,研究員,主要研究鑄造鈦合金技術,(E-mail)nanhai531@yahoo.com。

10.11868/j.issn.1005-5053.2016.3.003

TG146.2+3

A

1005-5053(2016)03-0013-07