插電式混合動力汽車正面碰撞安全性的改進

李仲奎

(東風汽車公司技術中心)

插電式混合動力汽車(PHEV)是新能源汽車的一種,擁有“燃油箱、發動機、排氣管”和“動力電池、電機、控制器”2套系統,既可用發動機驅動,又可用電機驅動[1]。目前PHEV多是基于某種原型車改造而成,但由于多配備一套電力系統,勢必會改變原先的車輛結構,使其被動安全性能發生變化[2]。分析正面碰撞時,PHEV與傳統車一樣主要考慮前后排乘員的保護,但是由于前艙布置的變化和整車質量的增加,PHEV與傳統車相比,會造成更嚴重的車身結構損毀,對乘員的傷害風險也就更大。文章基于某PHEV實際正面碰撞分析結果進行了安全性改進。

1 正面碰撞性能主要評價方法

1.1 正碰評價性能指標

汽車在高速正面碰撞中,乘員所受的主要傷害形式包括:1)車體承受較大的慣性沖擊導致人體所受的加速度過大;2)作用于乘員的碰撞力超過一定限值;3)車體碰撞發生變形后,沒有給乘員留下足夠的生存空間[3]。根據GB 11551—2014汽車正面碰撞的乘員保護的要求,對假人的損傷限值為:1)頭部性能指標(HPC)應≤1 000;2)胸部性能指標(ThPC)應≤75 mm;3)大腿性能指標(FPC)應≤10 kN。另外,在C-NCAP中,對正面碰撞前排假人的要求增加了頸部及小腿考核項。

在具體的仿真分析中,通常是從人體所受加速度和車體結構變形大小兩方面開展工作。其中,車體結構變形量關系到乘員的生存空間。

1.2 生存空間分析

正面碰撞中影響乘員生存空間的因素主要有2個方面:一是碰撞中發動機機體后移,造成前圍板中上部的侵入量過大;二是發動機或變速箱撞擊副車架和轉向機造成前圍板下部及前地板彎曲變形,從而導致對乘員生存空間的侵入。

從乘客艙空間結構來看,前圍板和前地板的變形直接影響著假人的腿部,如圖1所示。要想在碰撞過程中避免假人受到較大的傷害,需力爭保證車身前圍擋板和地板的變形量盡可能小。

圖1 乘客艙空間結構示意圖

在汽車的碰撞過程中,主要由車身前部(尤其是前縱梁)的塑性變形來吸收碰撞能量。以某微型客車為例,在車速為48 km/h的正面碰撞中,前縱梁吸收了約60%的碰撞能量[4]。在能量吸收的過程中,首先是前保險杠和前防撞梁產生塑性變形吸收部分動能,隨著碰撞過程的繼續,吸能盒、前縱梁、副車架、翼子板及機罩相繼壓潰吸能,而車身中部結構不應產生大的變形,乘客艙空間不應有大的壓縮。

2 PHEV正碰問題解析

2.1 PHEV車型特點

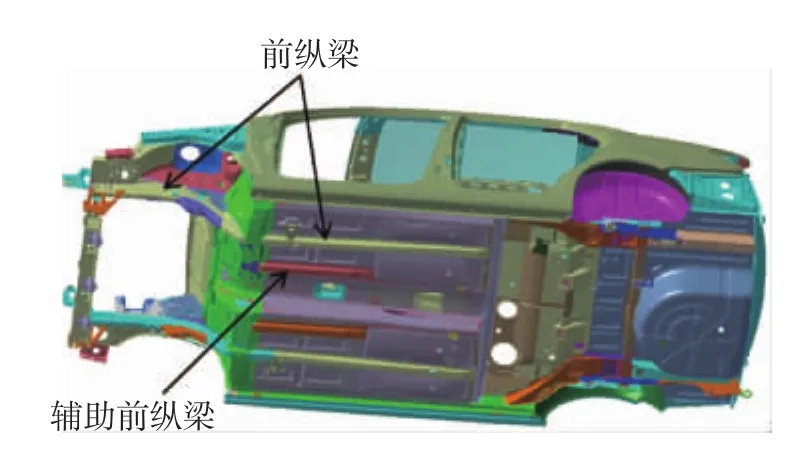

PHEV的主要零部件布置關系,如圖2所示,由于車身可利用的空間有限,動力電池被集中布置到行李箱底部,原存放備胎的位置。前艙動力總成包含發動機、電機、控制器、變速箱等。在車輛配置上取消備胎,配備充氣泵。與傳統車相比,車輛前后端質量都增加了很多,尤其是車輛后端,質量增加約180 kg。在同樣的碰撞速度情況下,PHEV自然會產生更大的碰撞能量,帶來更大的安全隱患。

圖2 插電式混合動力汽車總體布置示意圖

2.2 某PHEV正碰問題描述

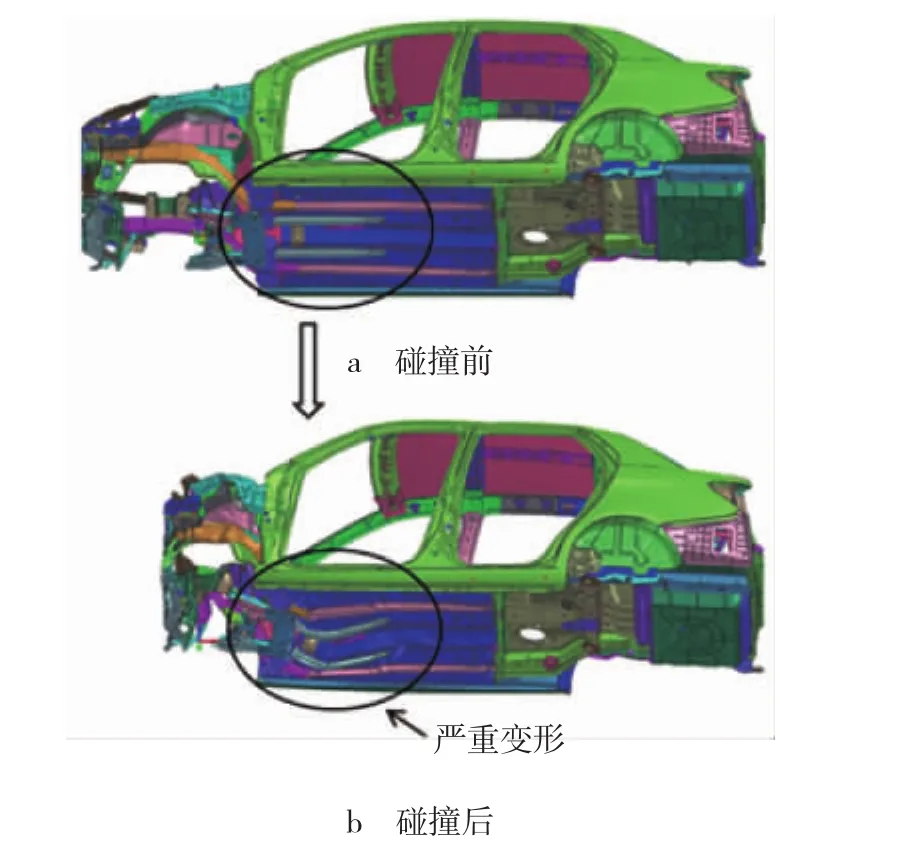

按50 km/h的正面碰撞速度對某PHEV進行仿真,結果顯示,車身前地板在駕駛員踏腳處發生塌陷性彎折變形,如圖3所示。隨著前地板的嚴重變形,前圍板的侵入量也隨之加劇,造成對儀表板的嚴重擠壓,進而傷及假人的腿部;同時儀表板的變形影響到轉向柱和方向盤的偏移量,致使假人的損傷風險系數增加。在碰撞安全性研究上,通常期望的是壓潰變形[5],竭力避免的是彎折變形,因此位于駕駛員下方的前地板發生彎折變形更不應出現。

圖3 碰撞過程中車身變形情況

2.3 前地板處彎折原因分析

車輛發生正面碰撞時,理想的情況是前縱梁的前段(機艙兩側)發生壓潰變形,前縱梁后段(前地板下方)不發生明顯變形。該PHEV的基礎車在進行正面碰撞仿真時,前地板處也未發生明顯的變形,而改款到PHEV再進行正面碰撞仿真時,前地板卻發生嚴重的彎折變形。經分析,原因是與整車質量增加和前艙動力總成布置改變直接相關。車輛前后端質量增加了,正面碰撞過程中勢必有更多的碰撞能量傳遞到車身中部。

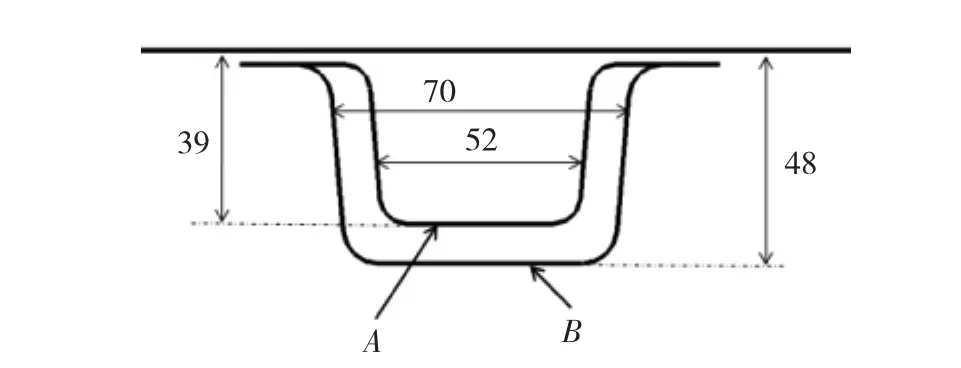

圖4示出該PHEV基礎車車身前縱梁結構圖。進一步分析,該PHEV的基礎車車身結構本身就存在偏弱的缺點。圖5示出該PHEV基礎車與同級車車身前縱梁斷面結構對比示意圖。圖5中,A為該PHEV基礎車前縱梁斷面,B為同級車前縱梁斷面。從圖5可以看出,該車身前縱梁的截面積要比同級車的前縱梁截面積小很多,只有同級車的3/5。因此,當整車質量和機艙布置改變時,有更多的碰撞能量向車身中部傳遞,原本沒變形的部分也可能發生彎折破壞,車身結構偏弱的缺點就更容易顯露出來。

圖4 某PHEV基礎車車身前縱梁結構圖

圖5 某PHEV基礎車與同級車車身前縱梁斷面結構對比示意圖

3 正碰性能改進及驗證

3.1 方案改進

根據分析,提升正面碰撞性能有2種途徑:一是加強車身前縱梁結構設計,提高車身結構耐撞性[6];二是優化前艙動力總成布置。由于PHEV的前艙要裝載發動機、ISG電機、機電耦合器、控制器及變速箱等重要零部件,前艙空間非常緊張,可調整的幅度很有限,布置上也只能進行微小的調整,改善性不大,因此改進PHEV的正碰性能還需主要從結構耐撞性方面進行考慮。

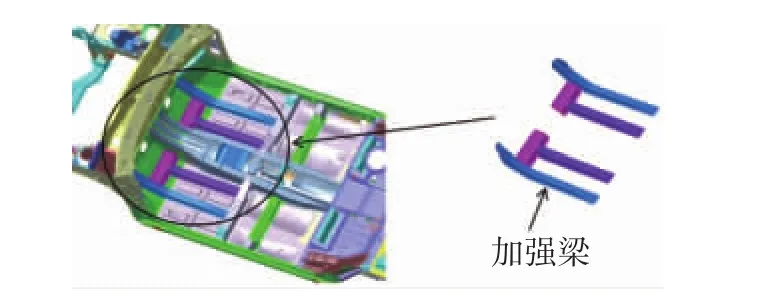

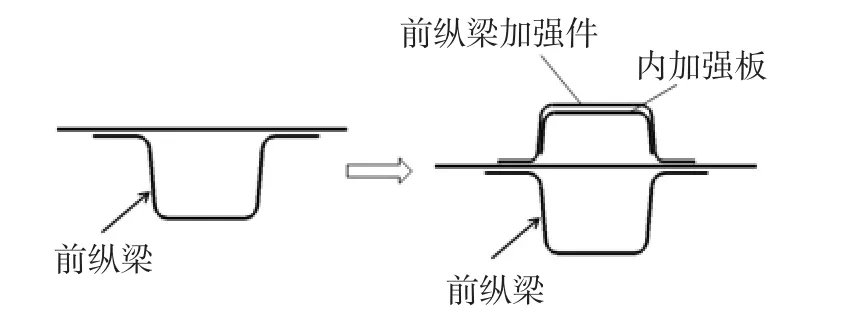

從圖4中車身地板與縱梁的連接結構來看,修改車身前縱梁的結構勢必引起眾多相關環境件的更改,造成巨大的模具成本增加。而較簡單的增加結構耐撞性方案就是從地板上增加縱向加強梁,通過地板與前縱梁焊接在一起,如圖6所示。還可以根據需要在加強梁的內側設置內加強板,如圖7所示,該方案改動量少,模具成本低,加強效果好。

圖6 車身前縱梁加強結構圖

圖7 車身前縱梁加強件斷面結構圖

3.2 仿真分析

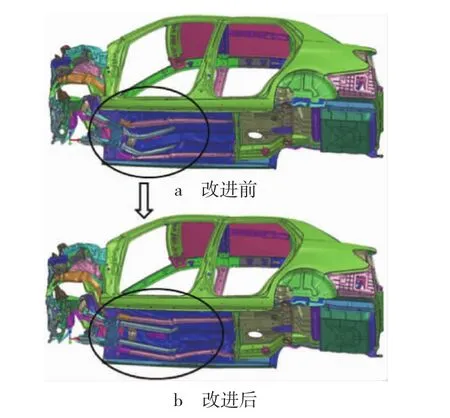

將改進后的整車數模進行正面碰撞仿真分析,與改進前對比,如圖8所示。位于駕駛員踏腳位置的前地板由嚴重彎折變形轉變為幾乎不變形,僅在加強梁的后端,前排座椅下方有小幅度的彎折變形,但由于位于座椅下方,對假人威脅小,因此該改進方案大大提升了駕駛員的生存空間。

圖8 改進前后車身結構變形對比圖

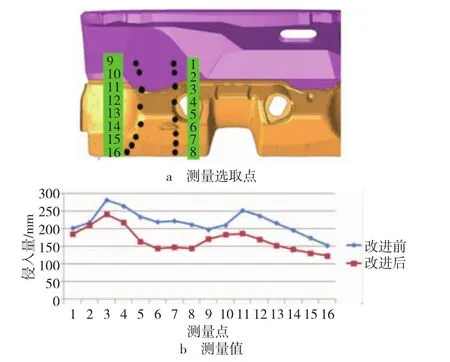

對前圍板取若干個點進行侵入量對比分析,如圖9所示,改進后的前圍板侵入量與改進前相比有大幅度的降低,最大值也由281.8 mm降低為240 mm,局部最大降幅達75 mm,進一步驗證了生存空間的改善。

圖9 某PHEV改進前后前圍板侵入量對比

另外,分析表明,前縱梁吸能比例提高了12%,B柱加速度峰值降低了4.6%。

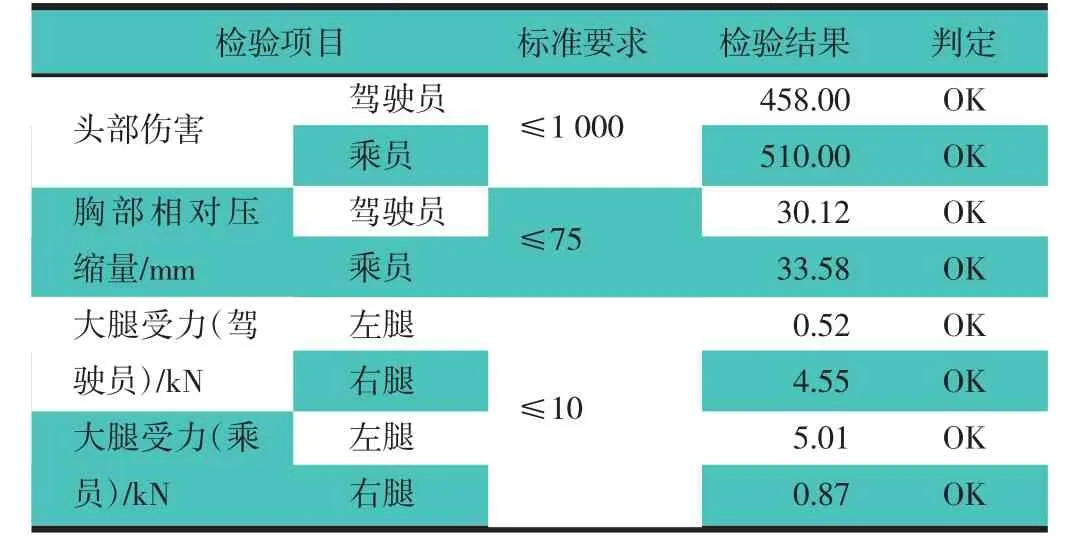

3.3 試驗驗證

實車碰撞試驗的結果良好,假人的頭部、胸部、大腿受傷害情況都在法規允許范圍內,試驗數據,如表1所示。

表1 某PHEV正面碰撞試驗數據

試驗后車輛狀態,如圖10和圖11所示。從圖10和圖11可以看出,前排假人腿部周圍仍有較大的空間,未受到儀表板的擠壓。

圖10 汽車車碰撞后狀態

圖11 碰撞后假人腿部空間(駕駛員)

4 結論

文章對某PHEV正面碰撞進行了仿真分析,針對分析出來的前地板塌陷問題,對車身前地板處縱梁進行方案改進,再次進行仿真分析,有較大的改善,并通過實車進行了試驗驗證。改進前后對比表明,對于正碰過程中前圍板侵入量大、前地板變形量大的車輛,加強車身前地板處的縱梁結構設計,能起到減少車身中部變形,改善乘員生存空間的效果,進而提升了車輛的碰撞安全性能。另外,在加強前縱梁的結構設計上,可通過在地板上方設置加強梁結構,達到改動量小、模具成本低及加強性能高的目的。