沖壓成型歷史對整車正面碰撞的影響*

卜曉兵 金敘龍 張連洪 張桂賢 馮亞玲 高鵬飛 蔡曉林

(1.天津大學;2.中國第一汽車股份有限公司天津技術開發分公司)

汽車被動安全性能主要取決于車身的結構耐撞性設計和空間合理布局,如何提高整車碰撞仿真的精度是汽車被動安全研究的一大難點。車身結構以及覆蓋件大部分由沖壓成型完成,隨著高強鋼和超高強鋼在汽車車身上的廣泛應用,必然會在沖壓成型過程中產生鈑金件厚度變化、塑性應變及殘余應力等,這些都會影響整車碰撞仿真精度。文獻[1]將某款轎車發動機罩的沖壓成型歷史信息導入結構仿真模型,研究了厚度變化對仿真模擬結果的影響;文獻[2-3]將沖壓成型信息導入前縱梁,分析了前縱梁在碰撞過程中能量吸收和碰撞力的問題。文章通過對影響整車正面碰撞的吸能盒進行沖壓成型模擬,將沖壓成型歷史信息引入仿真模型,提高整車碰撞仿真精度。

1 一步成型法基本理論

沖壓成型過程和碰撞過程都是大轉動、大位移及大應變產生的過程,材料發生塑性變形,導致沖壓成型過程的幾何關系和平衡方程呈現非線性,應力和應變也為非線性關系。

一步法也稱逆成型法,是根據全量理論提出的,可以快速獲取鈑金件的成型信息。一步法假設板料在沖壓過程中是按比例加載的,由塑性全量理論構建板料初始狀態和最終構形之間的關系,一步法不考慮成型過程的中間狀態,因此不需要采用增量法求解,可以快速的計算拉伸成型件的厚度分布、殘余應力及彈塑性應變,并能快速地預測可能出現的拉伸缺陷。

一步法有限元基本思想為:將成型件進行離散化,從最終構形C出發,將其作為板料的中面,通過確定初始板料C0中節點的初始位置P0和最終構形中的最終位置P,利用有限元計算出構形最終的厚度分布、殘余應力及殘余應變。圖1示出一步法成型的有限元示意圖。

圖1 一步法成型有限元示意圖

在一步法成型有限元計算中,一般有三方面假設:1)基于彈塑性形變理論,假設變形過程為等比例加載;2)可以發生彈塑性大變形,假設材料塑性變形體積不可壓縮;3)假設模具的表現為非均勻的沖頭法向壓力,以及沖頭、拉伸筋及壓邊圈下的摩擦力。

2 吸能盒沖壓成型仿真結果

吸能盒是汽車正面碰撞發生時,快速分散碰撞載荷的重要部件,截面形狀通常設計為盒狀,當發生碰撞時,吸能盒通過吸收碰撞力和碰撞載荷發生自身吸能變形,以減少縱梁以及其他車身鈑金件的變形。文章進行沖壓成型仿真的吸能盒為左右對稱的2個C形件焊接而成,由于吸能盒左右對稱,只需對一側吸能盒進行沖壓成型仿真即可,故以吸能盒左側為例進行仿真。

沖壓成型仿真分析采用基于Radioss求解器的HyperForm軟件,摩擦因數設置為0.12。仿真建模中,沖壓網格和碰撞網格為2套網格,沖壓網格要小于碰撞網格,原因在于沖壓成型仿真須留意凸臺和圓角等細節特征,劃分的網格尺寸非常小,一般在1 mm,以保證成型質量。因沖壓成型的部件為正面碰撞梁系的關鍵部件,故沖壓網格不能直接用于碰撞網格進行碰撞計算,如果采用沖壓仿真網格尺寸進行碰撞仿真,計算時間過長,降低計算效率。因此需要根據碰撞仿真的要求重新劃分網格。

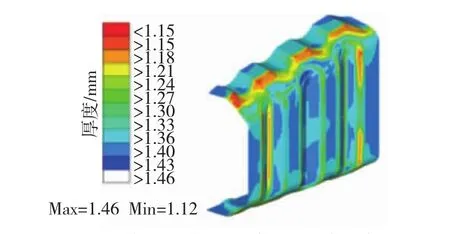

沖壓成型分析后,需要從結果輸出dynain文件,該文件包含板料成型后節點坐標、厚度變化、應力及塑性應變信息。在碰撞模型中檢查碰撞網格的厚度信息是否存在未識別的情況。假定沖壓件在焊裝和夾具的夾持下,保持沖壓仿真模擬的最終形狀,不考慮回彈造成的影響。沖壓成型后吸能盒左側仿真厚度云圖,如圖2所示。

圖2 沖壓成型后吸能盒左側仿真厚度云圖

從圖2可以看出,吸能盒左側最大減薄處在波紋槽圓角處,最大的增厚處在翻邊彎曲處。吸能盒和縱梁的內外板在實車中滿足了裝配和質量的要求,部件的減薄率都在合理范圍內,吸能盒與縱梁的內外板相比,曲面復雜程度相對較高,拉伸深度大,成型性會相對難一些。

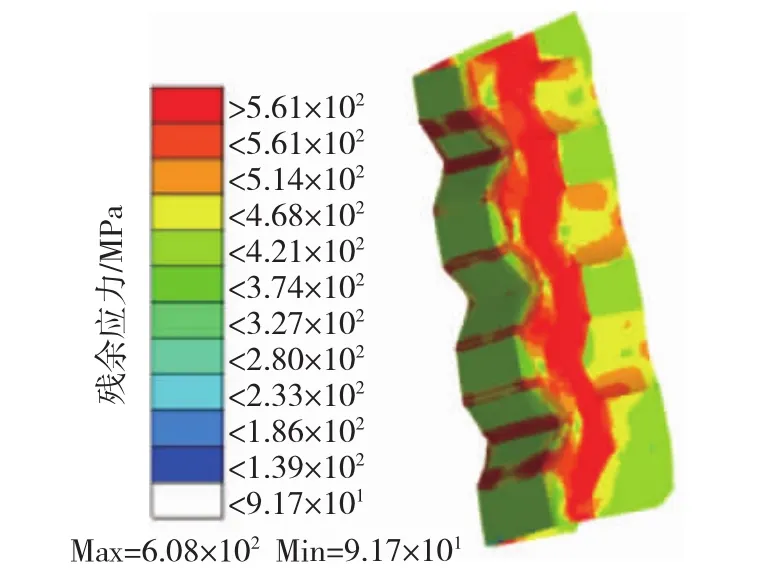

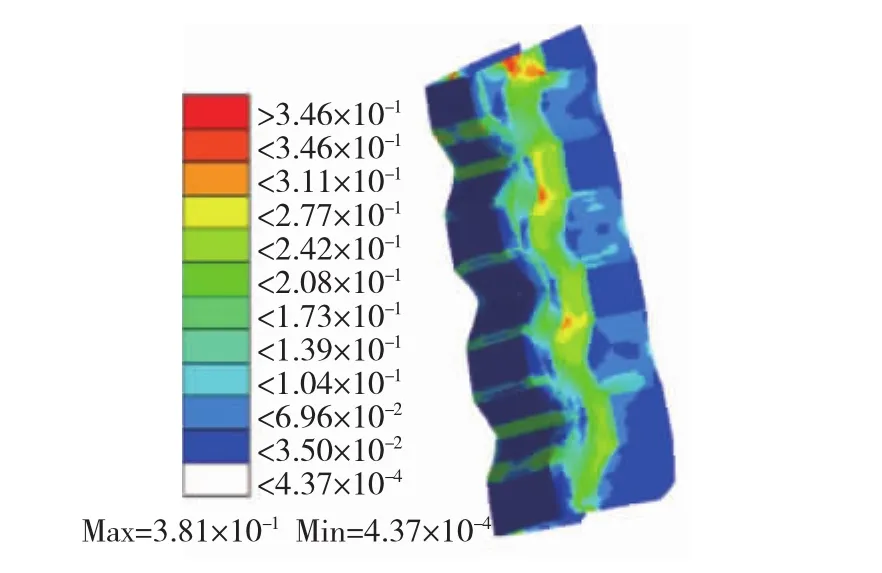

圖3和圖4分別示出吸能盒通過Radioss仿真的沖壓成型后殘余應力和等效彈塑性應變分布云圖。從圖3和圖4可以看出,吸能盒進行沖壓成型后材料的殘余應力和等效彈塑性應變數值很大,并且分布不均,因此需要在整車碰撞中考慮殘余應力和等效彈塑性應變,以便提高碰撞仿真模擬的準確性。

圖3 沖壓成型后吸能盒左側仿真殘余應力云圖

圖4 沖壓成型后吸能盒左側仿真等效彈塑性應變云圖

通過dynain文件獲得沖壓成型的仿真信息后,需要將這些沖壓成型的仿真信息映射到正面碰撞模型的網格中。由于殘余應力與彈塑性應變的云圖變化是一致的,檢查映射正面碰撞網格前后信息時,只需檢查映射之后碰撞模型網格厚度和彈塑性應變分布云圖即可。圖5所示的是吸能盒左側沖壓成型歷史信息映射到正面碰撞模型網格的厚度和塑性應變信息的分布云圖。從圖5可以看出,映射到正面碰撞網格的厚度和塑性應變分布的規律與映射前的基本相同,只是在數值的區間上會有細微的差別。

圖5 吸能盒左側沖壓成型歷史映射到正面碰撞網格前后信息云圖

3 整車碰撞仿真

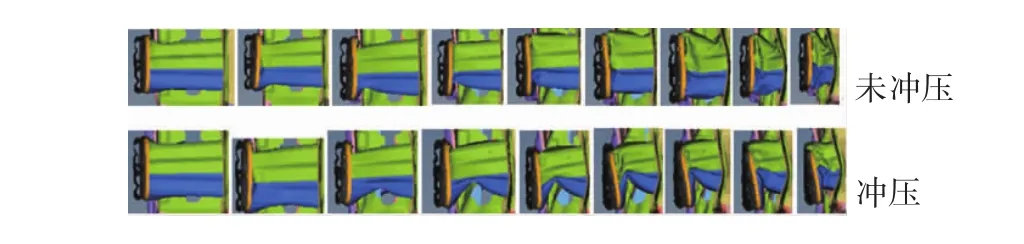

圖6示出整車正面碰撞后的吸能盒變化圖。從圖6可以看出,沒有進行沖壓成型歷史信息映射的吸能盒在壓潰模式上完全不同于進行沖壓的吸能盒壓潰模式。未進行沖壓成型歷史信息映射的吸能盒在整車碰撞過程中,呈現吸能盒前段先壓潰,然后吸能盒尾端再彎折,最后壓潰完成;而進行沖壓成型歷史信息映射的吸能盒首先在中部進行彎折壓潰,直至吸能盒完全壓潰完成。2種吸能盒的變形模式區別主要在吸能盒最初壓潰彎折時的位置不同,從而影響了吸能盒后續的吸能變形模式,其中進行沖壓成型歷史信息映射的吸能盒變形模式較好的還原了真實的吸能盒壓潰模式,更接近于整車中實際正面碰撞發生時吸能盒的變形模式。

圖6 整車仿真正面碰撞吸能盒變形模式

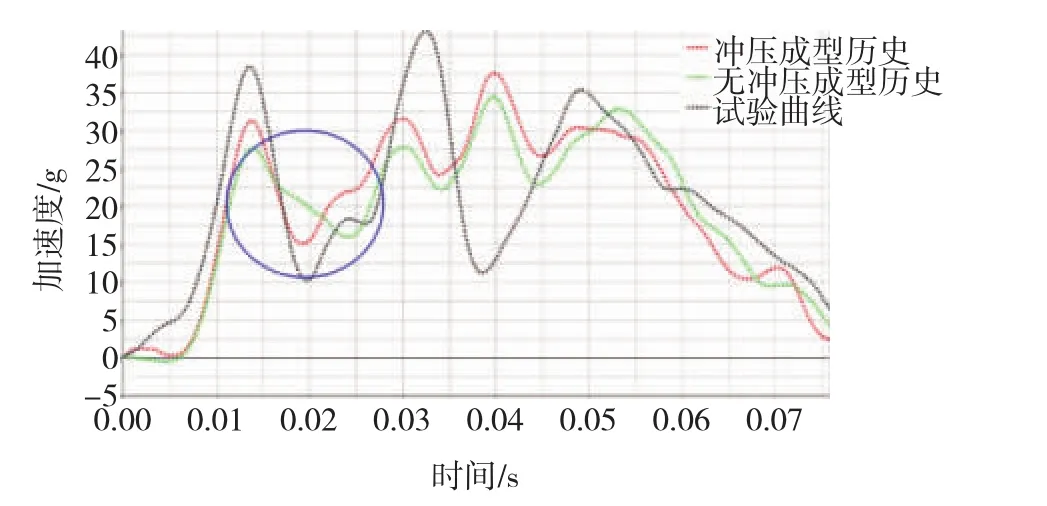

圖7示出整車正碰的加速度曲線。從圖7可以看出,在加速度出現第1個峰值處,進行沖壓成型歷史信息映射的碰撞模型加速度曲線更接近試驗實測的加速度曲線,都超過了30 g;在藍色曲線標出的區域內,剛好是圖6所示的吸能盒彎折壓潰的變形時間,可以看到在20 ms的時刻,進行沖壓成型歷史信息映射的碰撞模型加速度曲線和試驗實測的加速度曲線都出現了波谷,而未進行沖壓成型歷史信息映射的碰撞模型仿真結果并未出現;在24 ms左右進行沖壓成型歷史信息映射的碰撞模型加速度曲線和試驗實測的加速度曲線又都出現了小的波峰,而未進行沖壓成型歷史信息映射的碰撞模型仿真結果呈現出波谷趨勢;由此可以明顯的看出,加入沖壓成型歷史信息后的正面碰撞吸能盒與試驗的吸能盒變形模式和變形時間呈現較為同步的一致性,在第1個波谷處,出現相同的彎折時刻和彎折趨勢,之后緊跟出現相同的波峰時間,且彎折的時刻和趨勢也相同,直至此波峰后吸能盒完全壓潰,吸能盒加入沖壓成型歷史信息后明顯的提高了整車正面碰撞仿真的精度。

圖7 整車仿真正面碰撞加速度曲線

4 結論

采用基于Radioss理論的一步成型法可以很好地模擬沖壓成型歷史的鈑金件厚度分布、殘余應力及等效彈塑性應變信息,使仿真中的鈑金件狀態更接近于實際鈑金件沖壓后的狀態,為整車仿真模擬提供必要的前期準備條件。從圖6和圖7可以看出,沖壓成型歷史信息映射對整車的碰撞仿真建模是必要的,可以顯著的提高整車碰撞仿真的模擬精度,防止整車結構過設計現象的發生。