基于電流體動力學的LED前照燈散熱

李小華,包偉偉,王 靜,李慧霞,蔡憶昔

(江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013)

?

基于電流體動力學的LED前照燈散熱

李小華,包偉偉,王靜,李慧霞,蔡憶昔

(江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013)

摘要:針對現有散熱方式的不足,提出基于電流體動力學(EHD)原理的散熱方案,利用放電產生的離子風對LED前照燈進行熱管理.對4種針電極排布形式和4種放電間距的降溫性能進行試驗測試,測試了散熱系統在25~75 ℃環境溫度下的散熱效果.研究結果表明:當放電功率為1.5 W時,采用1×11針狀電極布置、10 mm的放電間距,LED的散熱效果最佳;當環境溫度為80 ℃時,芯片引腳溫度為104.8 ℃,可以滿足LED前照燈的使用要求.利用EHD散熱系統可以實現與壓電式風扇接近的散熱效果,系統熱阻從3.83 ℃/W降為1.9 ℃/W.

關鍵詞:電暈放電;LED前照燈;強化散熱;結溫;熱阻

發光二極管(LED)具有使用壽命長、體積小、能耗低、亮度高等諸多優點,正逐步取代傳統光源成為新一代照明光源.在汽車照明領域,LED被廣泛應用,LED前照燈成為汽車照明技術發展的必然趨勢[1-2].由于LED自身的發光特性,其在工作時產生的高溫會使發光主波長發生偏移、光效下降,從而導致使用壽命縮短[3-5].對LED芯片進行熱管理,合理控制工作溫度,成為LED前照燈推廣應用的關鍵.

Wang等[6-7]通過熱管對LED前照燈進行散熱,發現即使環境溫度為80 ℃,熱管所實現的散熱效果可以滿足熱用要求.趙新杰等[8]采用半導體制冷技術對大功率LED進行熱管理,當環境溫度為60~65 ℃時,實現55.5 ℃的結溫,光通量為1 458.8 lm,滿足使用要求.田大壘等[9]利用熱電制冷技術對LED陣列封裝模塊進行降溫,結果表明,與不采用熱電制冷器相比,基板溫度降低36%以上,發光效率達到30.18 lm/W.Luo等[10]利用均熱板結合散熱翅片的方式對20 W的LED芯片進行散熱,實現了很好的換熱效果;當環境溫度為27 ℃時,散熱裝置總熱阻僅為0.654 K/W.

上述幾種散熱方式分別存在散熱效率低、產生振動、功耗較高、結構復雜等缺陷.本文提出利用電流體動力學(electro-hydrodynamic,EHD)對車用LED前照燈進行散熱的方案,又稱離子風散熱.該方案具有噪聲低、振動小、能耗低、結構簡單等優勢;通過試驗研究不同結構參數下,LED前照燈的散熱性能.

1離子風散熱機理

離子風指電暈放電過程中由電子雪崩引起的高速離子射流運動,通過曲率半徑小的放電電極產生強電場.將電介質分子電離,離子在高壓電場的電場力作用下定向運動,并撞擊其他未帶電的中性分子,使同向運動,形成離子射流的現象[11].

根據不可壓縮流體的Navier-Stokes方程[12]

(1)

在以空氣作為介質進行放電時,方程右邊會多出一項電場力Fe,即

(2)

根據電磁學理論可知,電場中流體所受的電場力Fe可以表示為

(3)

式中:E為電場強度,ε為介電常數,q為自由電荷密度.

該電場力Fe為導致氣流單向運動,形成離子風的驅動力.式(3)中的第1項為流體內自由電荷所受的庫侖力;第2項為介電泳力,由ε的變化而產生;第3項為電致伸縮力,與E和ε的空間分布有關[13-14].在該研究中,流場為空氣流場,單相且不存在界面,后兩項對Fe的影響可以忽略,Fe僅為庫侖力,因此,產生離子風的驅動力取決于q和E.

圖1 散熱系統結構圖Fig.1 Schematic of heat dissipation system

如圖1所示為研究中設計的EHD散熱系統,高壓電極為針狀電極,單根針狀電極材質為鎢鋼,尺寸為Φ1.6mm×30mm,錐度為1∶7,接地極為目數為20的不銹鋼金屬網.針狀電極分別采用4×4、3×7、3×11、1×11陣列結構.網狀電極位于熱沉與針狀電極之間,距熱沉上方垂直高度5mm.試驗時,在針狀電極尖端放電產生的高速射流穿過接地極流經熱沉,將熱沉傳導過來的熱量帶走,以實現散熱降溫的目的.

2LED光源及試驗系統

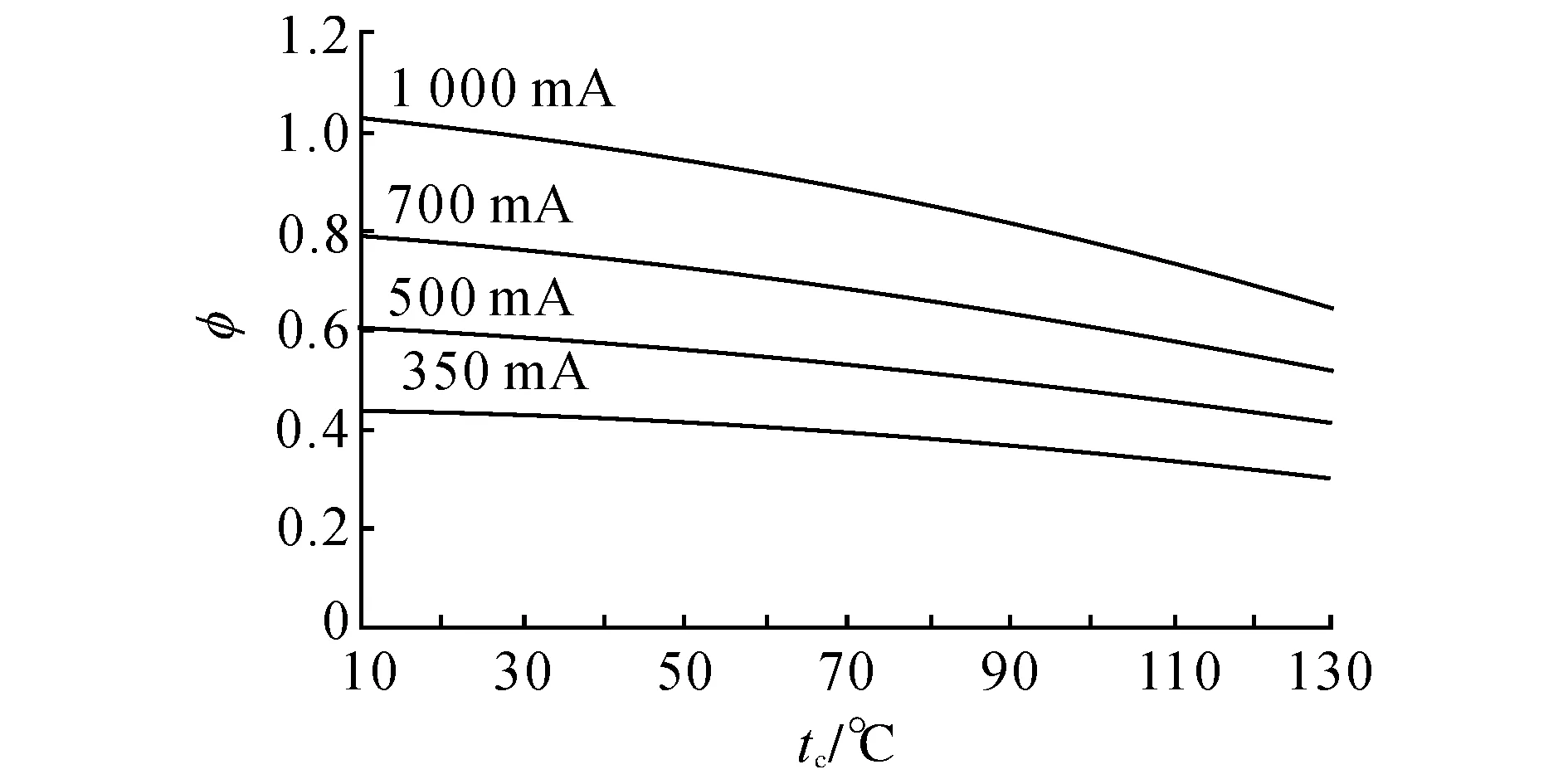

選用PHILIPSLUXEONAltilon系列大功率LED芯片,型號為LAFL-C4S-0850,作為試驗光源,典型輸入電流為1A,光通量為850lm[15].如圖2所示為芯片歸一化光通量φ隨引腳溫度tc的變化關系.根據國標GB25991-2010規定可知,LED近光燈的總輸出光通量應高于1 000lm,在所有的試驗過程中,光度輸出不應小于初始光通量的70%[16].此外,由于前照燈安裝于發動機艙,距離水箱、發動機和空調冷凝器等發熱設備較近,工作環境溫度最高可達80 ℃[17].根據計算1 000/(850×0.7)=1.68可知,選取2顆上述芯片可以滿足LED近光燈的目標光通量要求,但同時要保證tc在120 ℃以下.

圖2 相對光輸出隨引腳溫度的變化Fig.2 Relative luminous flux vs. case temperature

圖3 LED芯片及熱電偶測溫點布置方式Fig.3 LED chips and test point arrangement of thermocouples

如圖3所示為LED芯片及測溫點布置,LED芯片通過螺栓固定于熱沉表面,接觸面涂覆導熱硅膠.根據PHILIPSLUXEONAltilon系列芯片技術說明[12]可知,采用熱電偶測量LED芯片引腳溫度,選取tc1~tc4中的最大值作為芯片引腳溫度.

試驗系統連接如圖4所示.試驗中所使用的儀器有:TC-4080型直流高壓電源,最大可輸出±20kV高壓;WYJ-20A60V型雙路直流穩壓電源,用于為LED芯片供電;恒溫箱的精度為±0.1 ℃,用于模擬環境溫度的變化;紅外熱像儀的測溫范圍為-20~220 ℃,測溫準確度為±2%:ZJ-16A多路溫度巡檢儀的精度為±0.1 ℃,采用K型熱電偶進行溫度采集,可以與計算機之間進行串口RS485通訊,溫度值可以自動存儲.

圖4 EHD試驗系統連接示意圖Fig.4 Schematic of EHD test system

3試驗結果與分析

3.1電極布置形式對散熱性能的影響

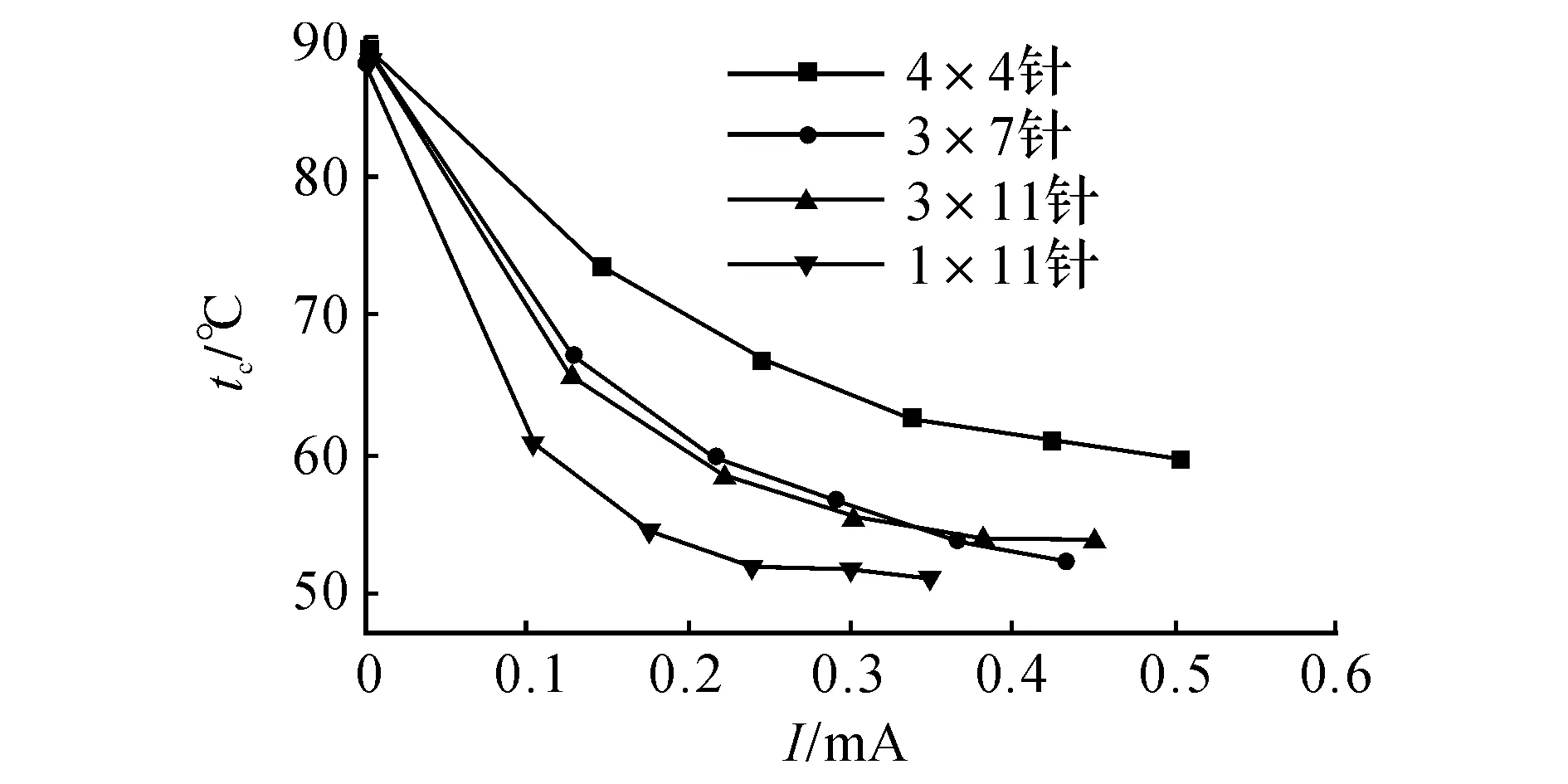

環境溫度為25 ℃,放電間距為5mm,當EHD系統的放電功率不同時,得到LED芯片引腳溫度的變化如圖5所示.由圖5可見,高壓電極布置形式不同時,系統的散熱性能存在著較大差異,其中1×11陣列形式對應的散熱效果最好,4×4陣列形式對應的散熱效果最差.由圖5還可以看出,當離子風發生器未工作時,芯片引腳溫度最高為89 ℃,隨著放電功率的增加,引腳溫度迅速下降;當放電功率超過2W時,溫度下降趨于平穩.與此類似的趨勢在圖6中亦可發現,如圖6所示為引腳溫度隨電暈電流I的變化關系.由圖6可見,電暈電流的增加導致強化傳熱的加劇,從而引腳溫度下降;芯片的引腳溫度表現出隨著電暈電流的增加而先迅速減小然后逐漸趨于平緩的趨勢.分析認為,導致上述圖5、6現象相似的原因主要如下:隨著放電功率的增加,產生的電暈電流逐漸增大,使得電極之間產生的氣流變大,強制對流加劇,散熱性能得到強化;隨著電暈功率的進一步增加,電暈電流繼續增大,當電流到達一定程度之后,會逐步產生焦耳發熱的現象,放電時產生的焦耳熱導致系統散熱效率下降,散熱效果變差[18].

圖5 引腳溫度隨時間的變化Fig.5 Case temperature vs. time

圖6 引腳溫度隨電暈電流的變化Fig.6 Case temperature vs. ionic current

圖7 電暈電流隨電暈功率的變化Fig.7 Ionic current vs. ionic power

在圖7所示電暈電流隨電暈功率P的變化中,在相同的電暈功率下,4×4針形式產生的電暈電流最大,1×11針形式產生的電流最小.分析認為,由于3×11針和1×11針兩種形式的每一排針數為11,能夠在較多的翅片之間形成射流,使得更多的熱量被帶走,降溫效果更加明顯;由于針電極密度過大,導致放電過程中相鄰電極之間產生電場干涉,從而減小了每個獨立電極產生的電暈電流[19].可見,對于EHD散熱系統,并不是針數越多,排列越緊密,散熱效果越好.

3.2放電間距對散熱效果的影響

在對比不同陣列排布形式的發生裝置散熱效果之后,選取散熱效果最好的1×11針陣列形式,進行不同放電間距下的散熱試驗,得出LED芯片的引腳降溫幅度Δt隨電暈功率的變化如圖8所示.可以看出,在各放電間距下,降溫幅度均隨著電暈功率的增加而增大,在1.5W時所實現的降幅最大,在1.5W之后,降幅幾乎保持不變;10、15、20mm間距的降溫幅度幾乎一致,均遠高于間距5mm.分析認為,5mm的放電間距過小,導致在該放電距離內,未形成較顯著的離子射流,降溫效果較差;當間距大于10mm時,放電行程較長,形成了較強的離子射流,使得降溫效果更顯著.

綜合考慮裝置尺寸、散熱效果以及效率等因素之后,采用1×11針形式、放電間距10mm、放電功率1.5W實現最優的散熱效果.

圖8 不同間距下降溫幅度隨電暈功率變化Fig.8 Temperature drop vs. ionic power

3.3不同環境溫度下的散熱效果

由于前照燈處于發動機艙蓋內,工作環境溫度相對較高,通過恒溫箱模擬了25~75 ℃(步長為10 ℃)的環境溫度,測量了不同環境溫度下LED芯片的引腳溫度,得出的LED引腳溫度隨環境溫度t0的變化關系如圖9所示.

圖9 引腳溫度隨環境溫度的變化Fig.9 Case temperature vs. ambient temperature

通過分析圖9的數據點發現,tc與t0滿足y=1.06x+20的線性關系.當環境溫度為80 ℃時,通過上述線性關系式可以計算出tc=104.8 ℃<120 ℃.可見,提出的EHD散熱裝置滿足前述的使用要求,可以用于LED前照燈的散熱.

在試驗中可以發現,在放電間距固定及放電功率不變的情況下,電暈電流隨著環境溫度的升高而逐漸增大,如圖10所示.圖中,U為電暈電壓.可見,環境溫度的升高,提高了空間自由電荷密度,有利于增大自由離子的移動性能以及電暈電流.

圖10 不同環境溫度下的電暈電流和電壓Fig.10 Ionic current and voltage at different ambient temperature

3.4EHD與壓電風扇散熱性能的對比

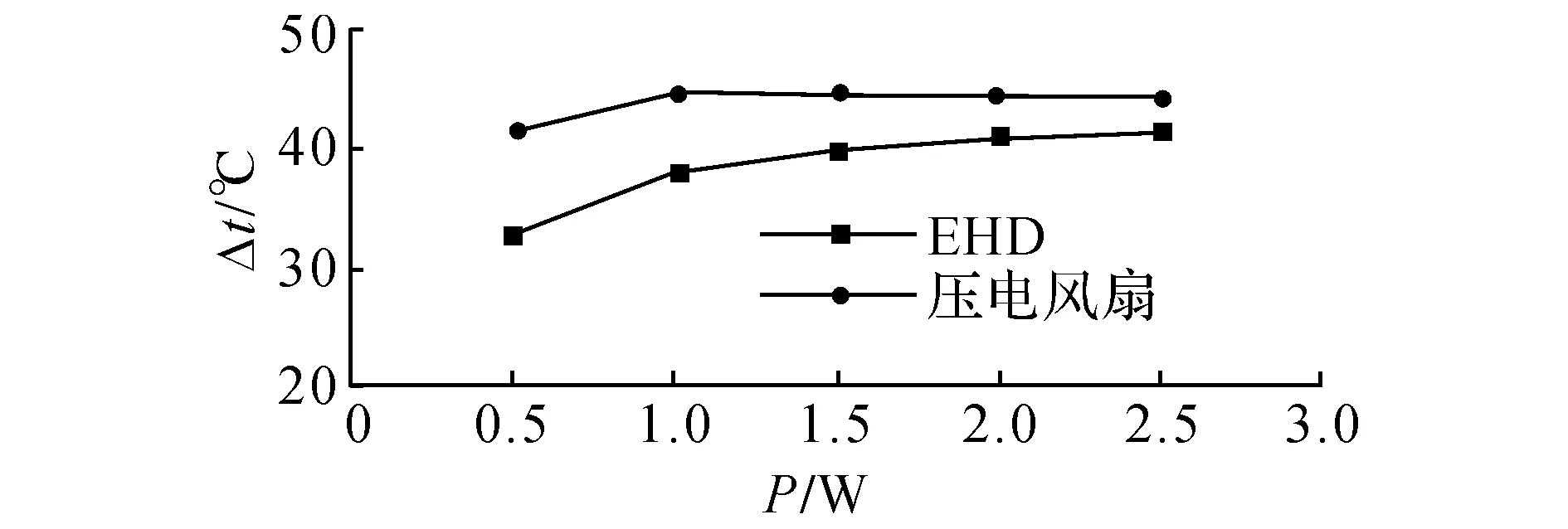

通過對EHD散熱裝置與壓電風扇散熱效果的試驗對比,得出降溫幅度隨散熱功率的變化關系,如圖11所示.

圖11 EHD與壓電風扇的對比Fig.11 Comparison of EHD and piezo fans

由圖11可以看出,采用EHD散熱和壓電風扇式散熱兩種散熱方式均可以實現較大幅度的降溫,并且在1.5W時EHD散熱可以實現與壓電風扇式散熱基本一致的效果,此時散熱效率最高.

根據下式可對LED芯片的結溫進行計算:

tj=tc+IVηRth,j-c.

(4)

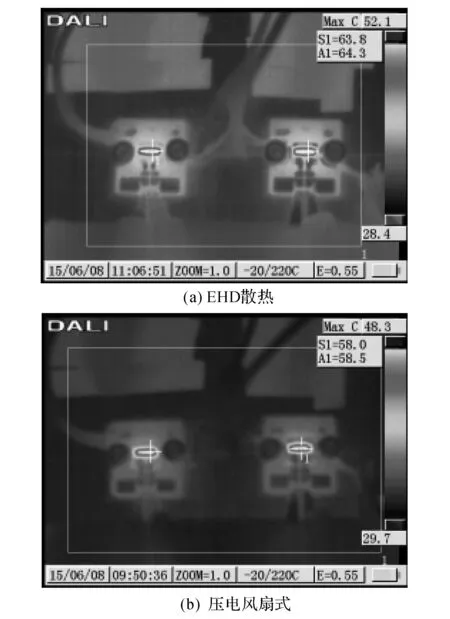

式中:I和V分別為LED芯片正向電流和正向電壓;η為LED發熱量占輸入功率的比例,假設η=0.8[20];Rth,j-c為LED節點到引腳的熱阻,取Rth,j-c=1.5℃/W[15].經計算可知,采用EHD散熱方式的LED芯片結溫tj,EHD=49.9+1×12.94×0.8×1.5=65.2 ℃,采用壓電風扇散熱方式的芯片結溫tj,fan=45+1×12.94×0.8×1.5=59.3 ℃,這與圖12中紅外熱像儀測量的芯片結溫tj,EHD=64.3 ℃,tj,fan=58.5 ℃基本一致.

圖12 紅外熱像圖片Fig.12 Thermal infrared images

由此,可以根據下式計算散熱系統的整體熱阻:

Rth=Δt/P=(tj-t0)/(IVη).

(5)

式中:tj為芯片結溫.經計算可知,在壓電風扇式散熱作用后,系統熱阻從自然對流狀態下的Rth=3.83 ℃/W變為了Rth,EHD=1.62 ℃/W,而EHD散熱所實現的系統熱阻Rth,fan=1.9 ℃/W,僅相差0.28 ℃/W.

綜上可知,EHD散熱系統可以實現與壓電式風扇接近的散熱效果,同時具有無振動、無噪聲的優點.

4結語

針對現有幾種LED前照燈散熱方案的不足,提出采用基于EHD原理的散熱方式對LED前照燈進行散熱的方案,設計和搭建了EHD散熱試驗系統.對不同針電極排布形式、不同放電間距的降溫性能進行試驗測試發現,在采用1×11針排布形式、10 mm放電間距、1.5 W散熱功率的情況下,可以實現最優的降溫效果.測試了散熱系統在不同環境溫度下的散熱效果.試驗結果表明,當環境溫度為80 ℃時,芯片引腳溫度為104.8 ℃,完全滿足國家標準規定的使用要求.EHD散熱系統可以實現與壓電式風扇接近的散熱效果,系統熱阻從3.83 ℃/W降為1.9 ℃/W.與現有的散熱方式相比,EHD散熱方式具有無振動、低噪聲、高效節能、可靠耐用的優點.

參考文獻(References):

[1] STEELE R V. LED automotive headlamps move close to market [J]. Laser Focus World, 2005, 41(11): 91-95.

[2] LONG X M, HE J G, ZHOU J, et al. A review on light-emitting diode based automotive headlamps [J]. Renewable and Sustainable Energy Reviews, 2015, 41(C): 29-41.

[3] 周青超,柏澤龍,魯路,等. 白光LED遠程熒光粉技術研究進展與展望[J]. 中國光學,2015, 8(3): 313-328.

ZHOU Qing-chao, BAI Ze-long, LU Lu, et al. Remote phosphor technology for white LED applications: advances and prospects [J]. Chinese Optics, 2015, 8(3): 313-328.

[4] 胡長奇,張方輝,張靜. 新型白光LED的光譜特性和相關結溫特性[J]. 發光學報,2012, 33(9): 939-943.

HU Chang-qi, ZHANG Fang-hui, ZHANG Jing. The spectral and junction temperature properties of new wihte light LED [J]. Chinese Journal of Luminescence,2012, 33(9): 939-943.

[5] 楊連喬,付美娟,魏斌,等.有機發光二極管的熱分析與熱設計[J]. 發光學報,2012, 33(6): 624-627.

YANG Lian-qiao, FU Mei-juan, WEI Bin, et al. Thermal analysis and themal design of organic light-emiting diode [J]. Chinese Journal of Luminescence, 2012, 33(6): 624-627.

[6] WANG J,CAI Y X,ZHAO X J, et al. Thermal design and simulation of automotive headlamps using white LEDs [J]. Micoelectronics Journal, 2014, 45(2): 249-255.

[7] WANG J, CAI Y X, LI X H, et al. Design of automotive headlamp with high-power LEDs [J]. International Joural of Automotive Technology, 2014, 15(4): 673-681.

[8] 趙新杰,蔡憶昔,王靜,等. 基于半導體制冷技術的LED前照燈散熱器設計與優化[J]. 發光學報, 2014, 35(10): 1269-1275.

ZHAO Xin-jie, CAI Yi-xi, WANG Jing, et al. Thermal model design and optimize of LED headlamp cooling device based on semiconductor refrigeration [J]. Chinese Journal of Luminescence, 2014, 35(10): 1269-1275.

[9] 田大壘,關榮鋒,王杏,等. 基于熱電制冷的大功率LED散熱性能分析[J]. 電子與封裝, 2009, 9(1): 35-37.

TIAN Da-lei, GUAN Rong-feng, WANG Xing, et al. Heat dissipation analysis of high power LED on thermoelectric cooler [J]. Electronics and Packaging, 2009, 9(1): 35-37.

[10] LUO X B, HU R, GUO T H, et al. Low thermal resistance LED light source with vapor chamber coupled fin heat sink [C]∥60th Electronic Components and Technology Conference. Las Vegas: IEEE, 2010: 1347-1352.

[11] 徐學基,諸定昌.氣體放電物理[M].上海:復旦大學出版社,1996:248-267.

[12] 羅惕乾.流體力學[M].3版.北京:機械工業出版社,2007:158-164.

[13] ALLEN P H G, KARAYIANNIS T G. Electrohydrodynamic enhancement of heat transfer and fluid flow [J]. Heat Recovery Systems and CHP, 1995, 15(5): 389-423.

[14] SADEK H, ROBINSON A J, COTTON J S, et al. Electrohydrodynamic enhancement of in-tube convective condensation heat transfer [J]. International Journal of Heat and Mass Transfer, 2006, 49(9/10): 1647-1657.

[15]LUXEON Altilon product datasheet.[2015-04-01].http:∥www.philipslumileds.cn.com/uploads/40/DS66_CNS-pdf.

[16] GB25991-2010,汽車用LED前照燈[S].北京:中國標準出版社,2011:4-5.

[17] 于新剛.GaN基功率型LED器件及汽車前照燈散熱研究[D].北京:清華大學,2008: 10-21.

YU Xin-gang. Study on GaN-Based HB LED and thermal management for LED automotive headlamp [D]. Beijing: Tsinghua University, 2008: 10-21.

[18] OWSENEK B L, SEYED-YAGOOBI J, PAGE R H. Experimental investigation of corona wind heat transfer enhancement with a heated horizonal flat plate [J]. Journal of Heat Transfer, 1998, l(117): 309-315.

[19] HUANG R T, SHEU W J, WANG C C. Heat transfer enhancement by needle-arrayed electrodes-an EHD integrated cooling system [J]. Energy Conversion and Management, 2009, 50(7): 1789-1796.

[20] CHEN T, LUO X B, HUANG S Y, et al. Thermal analysis and optimization of multiple LED packaging based on a general analytical solution [J]. International Journal of Thermal Science, 2010, 49(1): 196-201.

收稿日期:2015-07-06.浙江大學學報(工學版)網址: www.journals.zju.edu.cn/eng

基金項目:江蘇省動力機械清潔能源與應用重點實驗室開放課題資助項目(QK12001);江蘇大學高級人才科研啟動基金資助項目(5503000025).

作者簡介:李小華(1971-),男,副教授, 從事強化傳熱以及流動與傳熱的研究.ORCID:0000-0001-5577-3789. E-mail:lixiaohuaujs@126.com

DOI:10.3785/j.issn.1008-973X.2016.07.009

中圖分類號:TP 61; TN 312

文獻標志碼:A

文章編號:1008-973X(2016)07-1284-06

Heat dissipation of LED headlamps based on corona discharge

LI Xiao-hua, BAO Wei-wei, WANG Jing, LI Hui-xia, CAI Yi-xi

(SchoolofAutomotiveandTrafficEngineering,JiangsuUniversity,Zhenjiang212013,China)

Abstract:A thermal managing method based on electro-hydrodynamic (EHD) theory was presented aiming at the shortages of current cooling methods of LEDs. The method utilized corona wind reduced by discharging to refrigerate LED headlamps. The cooling performances were tested at 4 electrode arrays and 4 discharging gaps, as well as the cooling efficiency at the ambient temperatures from 25 ℃ to 75 ℃. Results showed that optimal refrigerating performance was achieved by 1x11 needle-array at 10 mm discharging gaps, while the ionic power was 1.5 W. A 104.8 ℃ junction temperature was acquired at 80℃ ambient temperature, which definitely complied with the applying regulations. The overall thermal resistance was reduced from 3.83 ℃/W to 1.9 ℃/W by the EHD cooling system, achieving a comparative cooling performance corresponding to the piezo fan.

Key words:corona discharge; LED headlamp; forced heat transfer; junction temperature; thermal resistance