全斷面隧道控制爆破設計及施工技術

懷平生

(中鐵十二局集團國際工程有限公司, 北京 100176)

?

全斷面隧道控制爆破設計及施工技術

懷平生

(中鐵十二局集團國際工程有限公司, 北京 100176)

摘要:隧道控制爆破技術在施工中已被廣泛應用,但嚴格按照德國工業標準DIN4150進行控制爆破振動檢算的,在國內隧道施工中還不多見。結合以色列卡邁爾隧道工程實踐,介紹了全斷面隧道控制爆破設計原理、設計方法及施工技術。采用瞬發電雷管起爆方式,在每發延時雷管最大裝藥量受到限制時,通過電子延時起爆器及延時雷管實現大斷面隧道全斷面控制爆破。爆破振動速度滿足DIN4150檢算標準,在實踐中取得了良好的效果。

關鍵詞:全斷面隧道; 控制爆破; 爆破設計; 施工技術

1工程概況

卡邁爾公路隧道項目位于以色列海法市中心,連接HofCarmel與Checkpost兩個區,隧道洞口緊臨市區道路,交通便利。該項目由兩個平行的東隧道和西隧道組成,隧道總長9 660m,為雙線隧道。洞身穿越礫巖、白堊巖、石灰巖、凝灰巖、白云巖等,地質情況復雜。隧道范圍內無大的地表水系,地表水由大氣降雨補給,地下水以土層孔隙潛水和基巖裂隙水為主。隧道由德國WBI公司設計,采用格柵鋼架、鋼筋網、全長錨固砂漿錨桿及高強鋼纖維噴混凝土等組成的聯合支護體系作為噴錨襯砌。采用鉆爆法開挖,爆破振動標準按德國工業標準DIN4150執行。

2爆破控制要求

隧道穿越繁華都市,且埋深較淺,地表建筑物密集,采用爆破法開挖的隧道在確保高質量的開挖斷面和進尺的同時,必須將爆破振動控制在允許范圍內,以保證地表及建筑物的安全,同時降低爆破振動對周圍人群的影響。爆破振動過大會對建筑物的結構造成危害,甚至威脅到人的生命安全〔1〕。

根據DIN4150-3中關于最敏感建筑和結構允許的振動最大值和DIN4150-2《振動對人身損害的評估》中允許的最大振動值,并考慮預留一定的安全系數來確定最終爆破振動的允許值,控制爆破方案的實施提出最實質性的要求〔2-4〕。產生爆破振動的峰值是由每延時雷管引爆的最大裝藥量決定的。

3施工作業

3.1施工作業流程

隧道控制爆破施工流程如圖1所示。

圖1 隧道控制爆破施工流程Fig.1 Tunnel controlled blasting construction flow chart

3.2施工操作步驟

3.2.1加工簡易鉆孔臺車

根據隧道開挖斷面尺寸及施工習慣現場加工全斷面簡易鉆孔臺車。將高壓風管、高壓水管安裝到臺車上,便于直接通過閘閥、軟管與風槍連接;配置配電箱及照明燈具等設備,方便施工時使用。

3.2.2試爆

試爆的最終目的是確定不同區域內的每發延時雷管最大裝藥量,為爆破設計提供依據。試爆由有資質的爆破公司組織實施,根據現場及隧道附近相關建筑物結構及人等因素,確定最小爆破振動頻率。通過在現場的爆破實驗獲取相關數據,經計算分析,最終確定每發延時雷管最大裝藥量。

試爆頻率:根據圍巖變化情況、地表建筑物、巖石走向及隧道埋深等多方面因素,一般情況下隧道每200m需做一次試爆,之間的數據通過計算獲得,并由每次爆破監測結果復核、修正。

試爆程序:試爆準備→制定試爆方案→現場實施→收集數據→計算分析→確定每發延時雷管最大裝藥量。

3.2.3爆破監測

成立專門的爆破監測機構,該機構需被國家相關部門認證授權,并受業主、市政等有關部門的監督。根據現場及隧道爆破點附近相關建筑物結構及人員等因素,設置監測站,爆破監測機構成員到爆破現場實時監督鉆孔、裝藥及連線等工序,有權對其質量存在問題的環節提出停工整改。每次爆破前通知監測站做好爆破監測,監測站及時將監測結果出具報告,發給業主、市政、施爆現場等單位。對于超出振動允許范圍的爆破,責令施爆單位立即停止爆破,待爆破方案調整經論證合理后方可進行再次爆破。

3.2.4控制爆破設計〔3-5〕

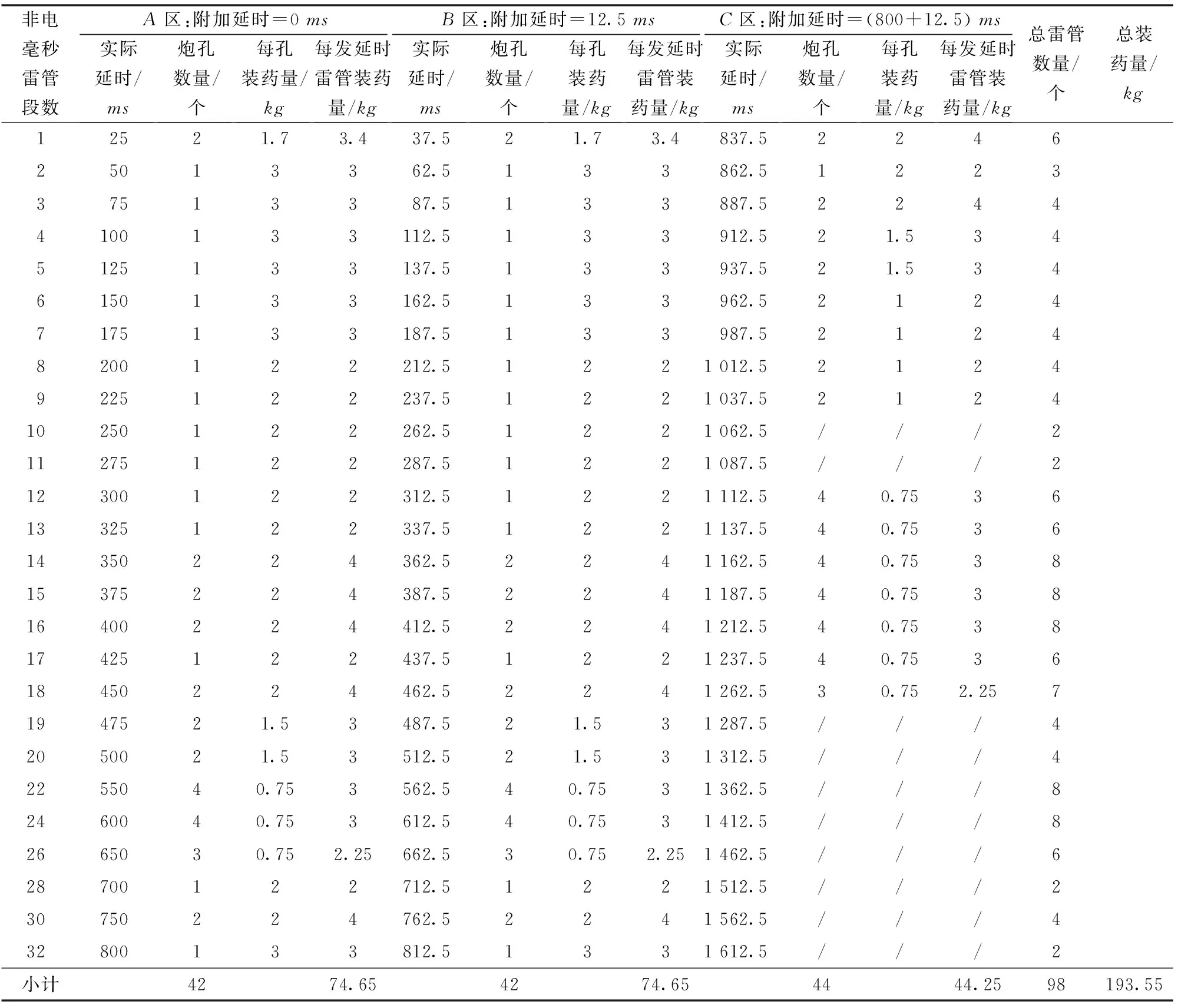

(1)設計依據:綜合分析試爆結果確定的每發延時雷管允許最大裝藥量、隧道斷面大小、巖石特性及火工品特性,擬定爆破方案。根據DIN4150-3《振動對建筑和結構的損害評估》中關于最敏感建筑和結構允許的振動最大值v1=5mm/s和DIN4150-2《振動對人身損害的評估》中允許的最大振動值,再加上一定的安全系數來確定試爆結果是否合格,以每發延時雷管最大裝藥量4.0kg為例,進行全斷面控制爆破設計。

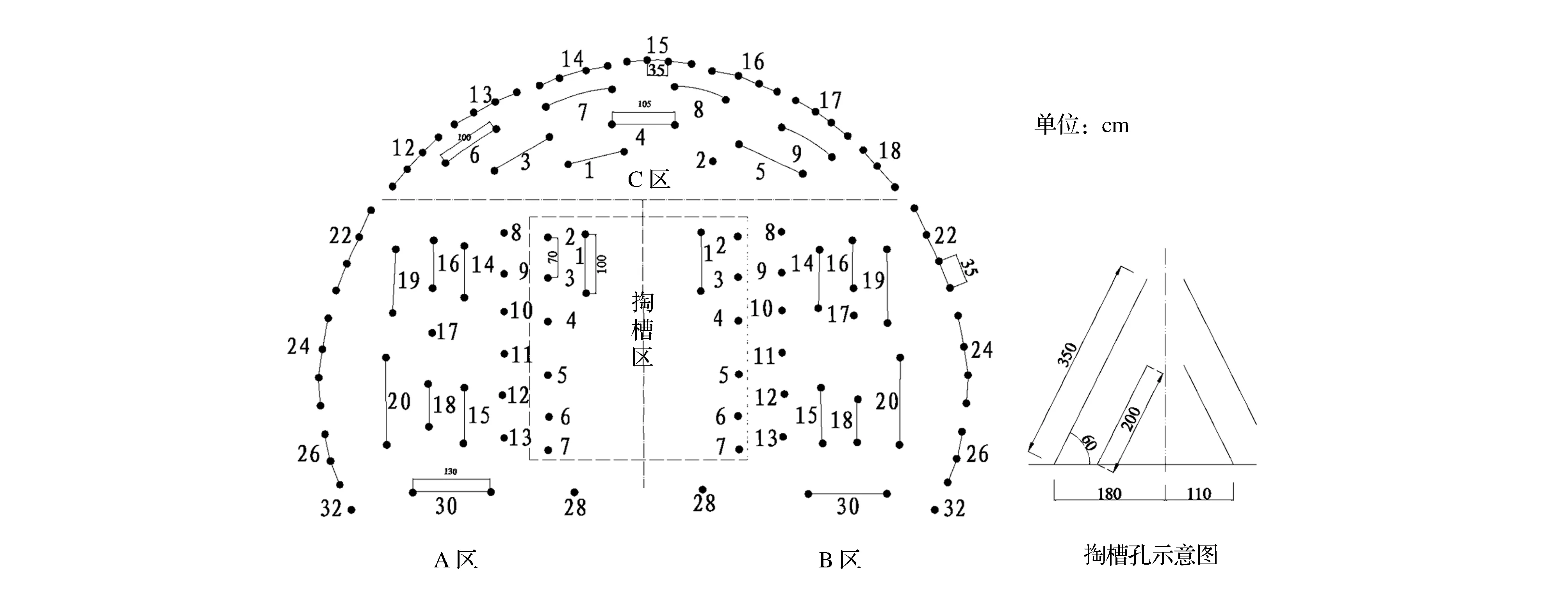

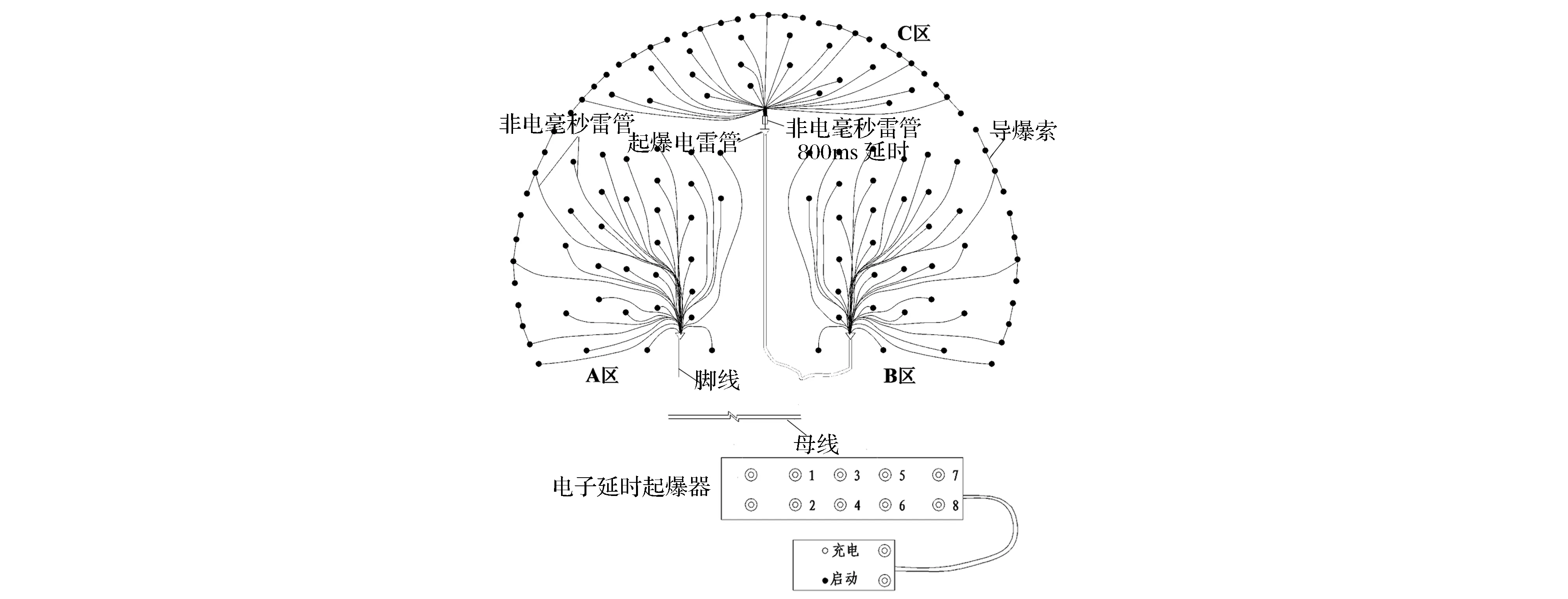

(2)設計原理:全斷面控制爆破,將斷面分成A、B、C三個區域,每個區域設置一個起爆系統,其中B區相對A區延時12.5ms,C區相對A區延時(800+12.5)ms。采用瞬發電雷管起爆方式爆破,通過電子延時起爆器及延時雷管實現全斷面爆破。將非電毫秒延時雷管的段別由原來的26個段別增加到78個段別,通過增加非電毫秒延時雷管段別滿足了控制爆破對雷管段別的需求。5km隧道1 500余次爆破實踐證明,12.5ms延時爆破的振動波未相互疊加。

采用大斷面楔形掏槽,掏槽面積15m2,掏槽孔16個,掏槽孔傾角60°,掏槽孔凈深3.2m,循環進尺3.0m,掏槽體積45m3左右。采用大斷面楔形掏槽的優點是掏槽面積大,夾制力小,成功率高。

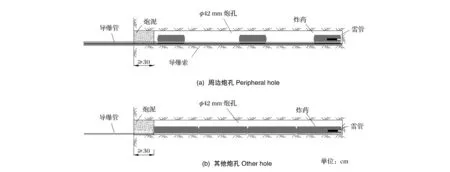

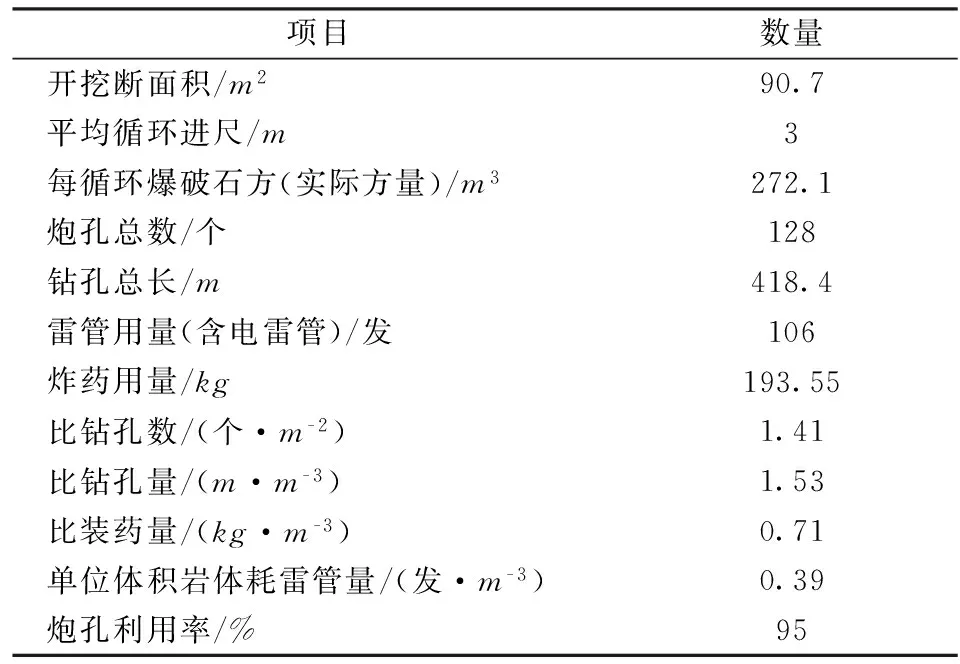

(3)相關圖表:全斷面控制爆破炮孔布置如圖2所示,全斷面控制爆破網路如圖3所示,裝藥結構如圖4所示,全斷面控制爆破炮孔藥量分配見表1,全斷面控制爆破經濟技術指標見表2。

(4)爆破器材

炸藥:采用硝酸銨炸藥(φ27mm×225mm(150g)、φ32mm×200mm(200g)),周邊孔采用φ27mm藥卷,其他炮孔采用φ32mm標準藥卷。

雷管:分非電毫秒延時雷管和瞬發電雷管,非電毫秒延時雷管延時25 ~800ms不等,共26個段別,瞬發電雷管0ms延時。

導爆索:周邊炮孔均采用間隔裝藥,由導爆索傳爆。

電子延時起爆器:能夠實現任意毫秒級延時爆破的一種爆破起爆裝置。

圖2 全斷面控制爆破炮孔布置Fig.2 Whole section controlled blasting boreholes distribution pattern

圖3 全斷面控制爆破網路Fig.3 Whole section controlled blasting network

圖4 裝藥結構Fig.4 Charging chart

非電毫秒雷管段數A區:附加延時=0msB區:附加延時=12.5msC區:附加延時=(800+12.5)ms實際延時/ms炮孔數量/個每孔裝藥量/kg每發延時雷管裝藥量/kg實際延時/ms炮孔數量/個每孔裝藥量/kg每發延時雷管裝藥量/kg實際延時/ms炮孔數量/個每孔裝藥量/kg每發延時雷管裝藥量/kg總雷管數量/個總裝藥量/kg12521.73.437.521.73.4837.5224625013362.5133862.5122337513387.5133887.522444100133112.5133912.521.5345125133137.5133937.521.5346150133162.5133962.521247175133187.5133987.521248200122212.51221012.521249225122237.51221037.5212410250122262.51221062.5///211275122287.51221087.5///212300122312.51221112.540.753613325122337.51221137.540.753614350224362.52241162.540.753815375224387.52241187.540.753816400224412.52241212.540.753817425122437.51221237.540.753618450224462.52241262.530.752.2571947521.53487.521.531287.5///42050021.53512.521.531312.5///42255040.753562.540.7531362.5///82460040.753612.540.7531412.5///82665030.752.25662.530.752.251462.5///628700122712.51221512.5///230750224762.52241562.5///432800133812.51331612.5///2小計4274.654274.654444.2598193.55

注:非電毫秒雷管延時時間參照德國ORICA廠家生產的非電毫秒延時雷管。

表2 全斷面控制爆破技術指標

3.2.5爆破施工

(1)鉆孔

鉆孔用YT-28風動鑿巖機,φ40mm鉆頭。掏槽孔、底板孔、輔助孔、周邊孔分別由專人負責。嚴格控制鉆孔位置、間距及角度。禁止將相鄰孔“打通”,如出現偏差,由現場技術人員確定取舍,必要時棄孔重鉆。

(2)裝藥

裝藥前應將炮孔內的巖屑、積水等雜物用高壓風清理干凈,并仔細檢查炮孔位置、深度、角度是否滿足設計要求,裝藥時應嚴格按照設計裝藥量及裝藥方式進行。各孔位的裝藥結構參照圖4,周邊孔采用反向空氣間隔裝藥結構,其他炮孔采用反向連續裝藥結構,以上兩種裝藥方式均采用不耦合裝藥。

每個炮孔裝藥結束后需用炮泥填塞炮孔,使炸藥在受約束條件下能充分爆炸以提高能量利用率,填塞長度25 ~30cm,填塞密實,不能有空隙。

(3)連線

按圖3爆破網路圖進行連線,在所有線連接好起爆之前用爆破歐姆表檢查起爆網路,確定起爆網路完好。

(4)起爆

人員撤到安全區域,關閉爆破區域所有電源,連線電子延時起爆器,充電后起爆。

3.3爆破效果及監測結果分析

3.3.1爆破效果分析

隧道爆破質量直接影響隧道的施工安全、掘進速度及經濟效益。一般情況下爆破結束后按照隧道爆破質量檢驗標準進行爆破效果檢查,檢查內容主要包括:隧道平均線性超挖、最大超挖、兩炮銜接錯臺尺寸、局部欠挖、炮孔殘痕率、炮孔利用率等。對超標的項目根據巖性、施鉆質量、爆破方案等多方面原因綜合分析,找到根源,提高爆破效果。

通過對328m白云巖段隧道爆破效果的實測數據進行統計,隧道平均線性超挖為11.2cm(預期15cm),最大超挖28cm(預期35cm),兩炮銜接錯臺尺寸平均12cm(預期15cm),實際數據均小于預期數據,爆破效果得到了很好的改善。

3.3.2監測結果分析

通過在隧道頂部附近民房樓板及樓梯間安裝傳感器,由有資質的當地監測公司監測。根據實時監測報告分析監測結果,如果每發延時雷管均在爆破振動允許范圍內,說明爆破鉆孔、裝藥、連線等工序質量控制到位。如果某段或某些延時雷管引爆的炸藥爆破振動超標,需立即停止再次爆破,認真分析超標原因并提出科學合理整改方案,然后落實實施。

通過對長度為328m白云巖段隧道爆破振動監測結果實測數據進行統計,各監測點的實測振動值均在允許范圍之內。

4施工過程控制要點

(1)隧道全斷面控制爆破施工必須從布孔、鉆孔、裝藥到爆破網路連接等工序層層把關,責任到人,并根據爆破效果進行考核等一系列措施入手,才能確保控制爆破效果。

(2)過程控制

① 孔深:根據總體爆破設計,鉆孔深度及角度嚴格按照設計進行施鉆。② 連線:按照圖2所示方法進行分部裝藥及起爆網路連接,由專人負責。③ 爆破:裝藥及連線結束,經技術人員檢查合格后,人員、機械、物資等撤離到安全距離,最后引爆。

(3)作業環境控制:抓好通風系統方案設計及通風管理。

5結語

(1)通過對控制爆破施工過程的嚴格工序質量及實時監控,從根本上解決了控制爆破振動超標問題,實現了全斷面控制爆破。

(2)通過試爆方式確定隧道控制爆破每發延時雷管最大裝藥量,并在實施爆破中通過爆破監測結果復核、修正,是做好控制爆破的一種非常行之有效的方法。

(3)在每發延時雷管最大裝藥量4kg條件下實現了II~III級圍巖大斷面隧道全斷面爆破開挖,且循環進尺在3m以上,減少了工序時間,加快了施工進度。

(4)通過實施有效隧道控制爆破技術,隧道的爆破開挖質量、掘進速度、整體結構安全及材料消耗等方面都得到了改善,光面爆破效果良好,平均每天單口掘進5 ~6m,隨道沒有出現塌方、隧道周圍結構安全,為隧道施工管理帶來了較高的經濟效益。

參考文獻(References):

〔1〕 汪旭光,于亞倫,劉殿中. 爆破安全規程實施手冊[M]. 北京:人民交通出版社,2004.

WANGXu-guang,YUYa-lun,LIUDian-zhong.Blastingsafetyregulationsimplementationmanual[M].Beijing:People'sCommunicationsPress,2004.

〔2〕PredictionofvibrationparametersDIN4150-1[S].Berlin:DeutscheNorm,2001.

〔3〕 爆破安全規程GB6722-2014[S]. 北京:中國標準出版社,2014.

SafetyregulationsforblastingGB6722-2014[S].Beijing:ChinaStandardsPress,2014.

〔4〕PredictionofvibrationparametersDIN4150-3[S].Berlin:DeutscheNorm,1999.

〔5〕 袁良遠,唐春海,朱加雄,等. 高速公路隧道下穿既有鐵路隧道控制爆破技術[J]. 工程爆破,2016,22(1):64-67.

YUANLiang-yuan,TANGChun-hai,ZHUJia-xiong,etal.Controlblastingtechnologyofexpresswaytunnelunderpassexistingrailwaytunnel[J].EngineeringBlasting,2016,22(1):64-67.

文章編號:1006-7051(2016)03-0074-05

收稿日期:2015-11-17

作者簡介:懷平生(1979-),男,高級工程師,主要從事工程爆破項目管理。E-mail: peterhuaips@gmail.com

中圖分類號:TD235.37

文獻標識碼:A

doi:10.3969/j.issn.1006-7051.2016.03.016

Wholesectiontunnelcontrolledblastingdesignandconstructiontechnology

HUAIPing-sheng

(InternationalEngineeringCo.,Ltd.ofChinaRailway12BureauGroup,Beijing100176,China)

ABSTRACT:Controlled blasting technology was extensively used for tunnel construction. However, quite few of blast vibrations were calculated and controlled in strict compliance with German standard DIN4150 in China. Design principle, design method and construction technology for whole section tunnel controlled blasting were described in details. Based on practice from the Israel Carmel tunnel project, the maximum explosive loading quantity of each delay for the project was limited. Immediate ignition electric detonators, electronic delay igniter and delay detonators were used. Vibration from the blast was controlled within DIN4150 requirements, and a good result was achieved in practice.

KEY WORDS:Whole section tunnel; Controlled blasting; Blasting design; Construction technology