短鋼絲纖維對輪胎胎面性能的影響及強化機理研究

齊曉杰,王 強

(黑龍江工程學院 汽車與交通工程學院,黑龍江 哈爾濱 150050)

短鋼絲纖維補強橡膠復合材料是將短鋼絲纖維的剛性與橡膠的柔性有機地結合在一起,復合體材料既保持了橡膠獨特的高彈性,又能顯著提高橡膠制品的模量。利用短鋼絲纖維補強輪胎胎面可使輪胎具有高模量、高硬度、耐切割、耐撕裂、耐刺穿、耐負荷疲勞等優良性能,成為實現輪胎膠料高性能化的重要技術手段。當輪胎工作在較苛刻的環境中,如載重輪胎、工程機械輪胎經常工作在有尖銳砂石的礦山區域,輪胎胎面經常被刺爆或者崩花掉塊,影響其使用壽命。本工作將短鋼絲纖維作為補強體,通過涂層處理技術,實現與輪胎胎面膠的有效復合,通過性能測試分析,探索了短鋼絲纖維與胎面膠的復合強化機理,以期為制備高性能輪胎提供理論基礎[1-2]。

1 短鋼絲纖維補強輪胎胎面配方體系設計

1.1 配方設計

為了補強混煉時胎面膠的流動性能,使短鋼絲纖維與膠料相互滲透,有效促進二者之間的粘合并提高粘合強度,需要加入適量的白炭黑和增塑劑;為了提高硫化速度并縮短硫化誘導期,需要加入適量的硫黃和促進劑NOBS;為了使短鋼絲纖維在胎面膠基體中分散均勻,進一步提高經過鍍層處理的短鋼絲纖維與胎面膠的粘合力,需要添加與胎面膠基體的溶解度參數相近的增粘劑C501[3-4]。所設計的配方如下:丁苯橡膠(SBR1500) 100,炭黑N339 40,白炭黑 20,氧化鋅 3,硬脂酸 2,防老劑4010NA 1.5,硅烷偶聯劑Si69 3,石蠟 1,芳烴油 18.75,增粘劑C501 2.5,增塑劑 1.5,硫黃 2.6,促進劑NOBS 1.81,短鋼絲纖維 變量。

1.2 短鋼絲纖維的選擇

選用由江蘇吳江市鑫龍申模具五金廠定制的短鋼絲纖維,長度為5 mm,寬度為1.4 mm,厚度為0.8 mm,拉伸強度為345 MPa,彈性模量為1.2×105MPa。在輪胎胎面基體配方中添加短鋼絲纖維的質量分數分別為0.05,0.10和0.20。

1.3 短鋼絲纖維的表面鍍層處理

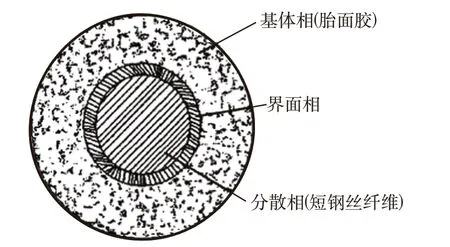

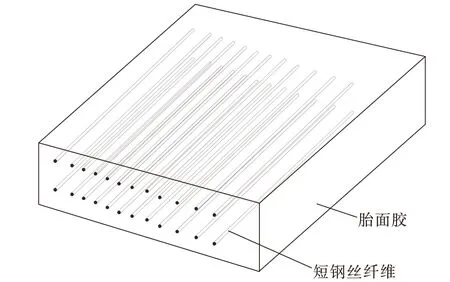

短鋼絲纖維補強輪胎胎面膠的性能在很大程度上取決于短鋼絲纖維與胎面膠的粘合強度,如果二者之間粘合狀態不佳,會導致胎面膠受力后短鋼絲纖維從橡膠中被拔出,留下許多小孔,使胎面材料的拉伸強度和撕裂強度下降。因此,必須對短鋼絲纖維進行表面涂層處理。本研究采用鍍黃銅法對短鋼絲纖維進行鍍層處理,即在短鋼絲纖維表面形成銅-鋅2層鍍層,銅與鋅的用量比為60∶40。其主要步驟如下:a.利用酸洗、水洗和烘干等手段將短鋼絲纖維表面雜質清除;b.在短鋼絲纖維表面鍍銅和鋅,使涂層后的短鋼絲纖維具有極性或反應性官能團;c.形成分散相(短鋼絲纖維)-界面相(短鋼絲纖維與胎面膠基體過渡區)-基體相(胎面膠)三者組成的界面層體系,結構示意見圖1[5-6]。

圖1 短鋼絲纖維補強胎面膠的界面層體系結構示意

1.4 共混工藝與制備流程

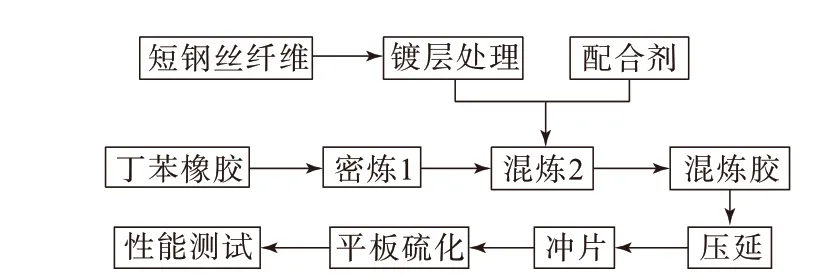

短鋼絲纖維與胎面膠復合屬于多相共混體系,混煉操作在Φ152.4 mm兩輥開煉機上進行,兩輥轉速為50 r·min-1,混煉溫度為(120±1)℃,混煉時間為8 min;勻速加入短鋼絲纖維及其他配合劑,促使短鋼絲纖維與胎面膠呈周向排列,再繼續混煉15 min,當混煉膠溫度降至(50±1)℃時,采用橡膠沖片機沖片,然后采用30 t電熱平板硫化機硫化,硫化條件為(140±2)℃/(6~7) MPa×45 min,其制備工藝流程如圖2所示。

圖2 短鋼絲纖維補強胎面膠的制備工藝流程

2 短鋼絲纖維補強胎面膠性能分析

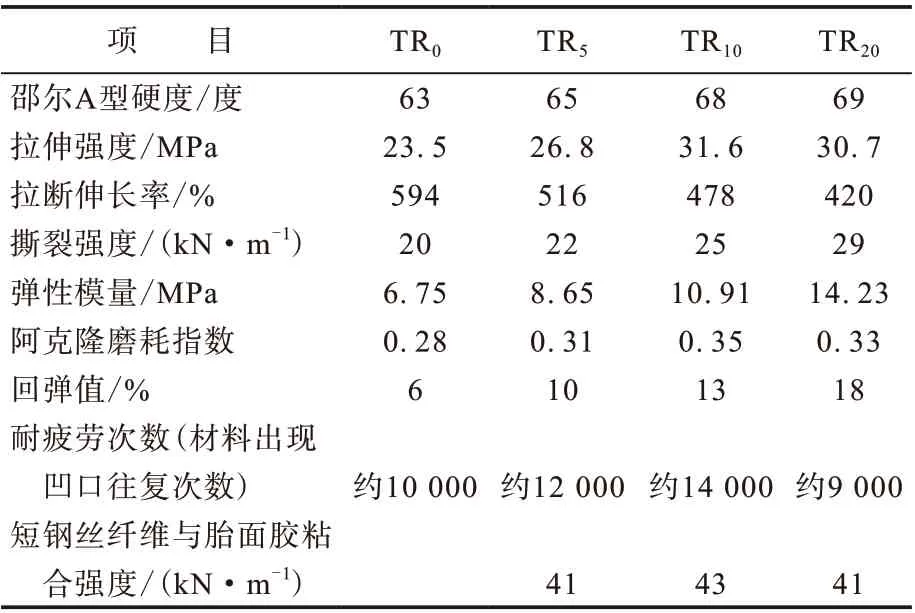

采用TH-5000系列電子萬能試驗機,按GB/T 528—2009《硫化橡膠或熱塑性橡膠拉伸應力應變測量方法》測定拉伸強度、彈性模量和拉斷伸長率,按GB/T 529—2008《硫化橡膠或熱塑性橡膠撕裂強度的測定(褲形、直角形和新月形試樣)》測定撕裂強度,采用褲形試樣;采用TH–7041系列阿克隆磨耗機,按GB/T 1689—1998《硫化橡膠耐磨性能的測定(用阿克隆磨耗機)》測定阿克隆磨耗指數;采用TH–LX–A型邵爾硬度計,按JJG 304—2003《A型邵氏硬度計檢定規程》測定硬度;采用TH–7044系列位能為0.5 J擺錘式橡膠沖擊彈性試驗機,按GB 1697—2001《硬質橡膠沖擊強度的測定》測定耐沖擊回彈性;采用TH–7045系列橡膠龜裂疲勞試驗機,按GB/T 13934—2006《硫化橡膠或熱塑性橡膠 屈撓龜裂和裂口增長的測定(德墨西亞型)》及GB/T 13935—1992《硫化橡膠裂口增長的測定》測定橡膠的耐疲勞性(材料凹溝出現裂口的往復次數);采用TH–7048系列老化箱,按GB 3512—2001《硫化橡膠或熱塑性橡膠熱空氣加速老化和耐熱試驗》測定橡膠耐老化性。以上試驗設備均為江蘇天惠試驗機械有限公司產品,測試結果見表1。

表1 胎面膠物理性能測試結果

從表1可以看出,加入質量分數0.05以上的短鋼絲纖維就能使胎面膠的物理性能發生明顯變化。短鋼絲纖維質量分數由0.05增大至0.10時,拉伸強度、彈性模量、撕裂強度、阿克隆磨耗指數、硬度及回彈值均隨短鋼絲纖維用量增大而增大,但當短鋼絲纖維質量分數增大至0.20時,其復合體的拉伸強度卻不再提高,甚至較質量分數為0.10時還有所降低,且耐疲勞性能也開始出現下降的趨勢,但彈性模量、撕裂強度、硬度及耐沖擊回彈值卻一直在增大。當短鋼絲纖維質量分數為0.20時,其彈性模量提高2倍以上,撕裂強度提高近40%,但拉斷伸長率一直下降。這說明短鋼絲纖維能夠對胎面膠起到補強作用,其用量對胎面膠性能產生較大影響,其中長度為5 mm的短鋼絲纖維質量分數為0.10左右對胎面膠的補強效果較為理想。

3 短鋼絲纖維與胎面膠復合強化機理研究

3.1 短鋼絲纖維與胎面膠復合強化模型

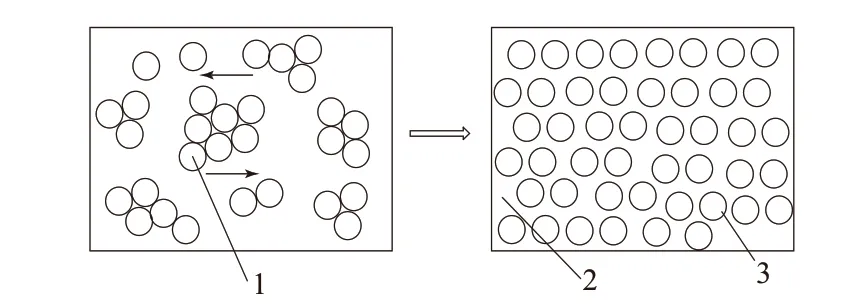

短鋼絲纖維在胎面膠料混煉中分散情況有以下4種:第1種短鋼絲纖維含量較大,但是以聚合體的形式存在于胎面膠中,如圖3(a)所示;第2種短鋼絲纖維含量較小,局部胎面膠中沒有短鋼絲纖維,以聚合體形式或者游離態形式存在于胎面膠中,如圖3(b)所示;第3種少量或極少量短鋼絲纖維粘附在胎面膠表面或以游離狀態存在,如圖3(c)所示;第4種短鋼絲纖維含量適中,基本沒有聚合體的形式,以游離態形式均勻分散在整個胎面膠中,如圖3(d)所示。

圖3 短鋼絲纖維在胎面膠中的分散情況

由圖3可以看出,前3種情況短鋼絲纖維在膠料中分布不均勻,第4種情況是混煉的最佳狀態,短鋼絲纖維分布較為均勻。要使混煉狀態良好,需保證混煉膠料處于“最佳粘度”狀態,才會促使短鋼絲纖維更容易分散到膠料中,且在較短的時間和較小的能量消耗下達到理想的分散程度。短鋼絲纖維聚合體被分散的物理模型如圖4所示。在混煉過程中,短鋼絲纖維聚合體在混煉剪切力作用下,發生錯位移動,當剪切力大于聚合力時,短鋼絲纖維聚合體會被分散,經過一段混煉時間后,逐漸被均勻地分散到胎面膠料中。

圖4 短鋼絲纖維聚合體被分散的物理模型

3.2 短鋼絲纖維與胎面膠復合強化機理

短鋼絲纖維在鍍銅時表面形成CuZn和氧化鋅(ZnO)層,鋅離子在拉拔力作用下向外表面擴散,在表面形成一層疊加氧化銅(CuO)層的ZnO層,且2層之間相互擴散,并在最外層被氧化成薄氧化亞銅(Cu2O)層。鍍銅短鋼絲纖維的表面結構模型如圖5所示,其中Cu2O層厚度約為2 nm,CuO+ZnO層厚度約為10 nm,CuZn+ZnO層厚度約為40 nm,整個鍍銅層厚度約為52 nm。

圖5 鍍銅短鋼絲纖維的表面結構模型

短鋼絲纖維與胎面膠復合強化主要分為兩個過程。一是物理過程,即在混煉過程中,在混煉剪切力的作用下,通過增粘劑將短鋼絲纖維與胎面膠料纏繞粘結,使短鋼絲纖維在胎面膠料中形成“加強筋”骨架模型,如圖6所示。二是化學過程,即在硫化過程中,鍍銅短鋼絲纖維在硫化作用初期銅離子(Cu2+)、鋅離子(Zn2+)和自由電子(e-)通過陽離子擴散到短鋼絲纖維表面形成硫化銅(CuS)層和硫化鋅(ZnS)層,由于亞銅離子(Cu+)比鋅離子(Zn2+)的氧化電位高,Zn2+更容易與硫發生反應生成ZnS,但由于短鋼絲纖維表面有CuO層,ZnS層很快被生成的CuS層所覆蓋。CuS層可有效提高短鋼絲纖維與胎面膠料的粘合強度,當CuS層滲透到胎面膠料中并被膠料牢固捆綁,與膠料通過硫鍵結合在一起形成粘合層,其粘合層的結合力超過橡膠本身的結合力,起到了很好的補強作用。二者的補強作用機理結構模型如圖7所示。其中CuS層厚度有一個最佳值,一般為2~4 nm,太厚容易脫落,太薄又不能充分地與橡膠材料相互滲透,都將會導致粘合力下降[7-9]。胎面膠與硫黃的硫化反應歷程如下:

圖6 短鋼絲纖維形成“加強筋”骨架模型

圖7 短鋼絲纖維與胎面膠料補強作用機理結構模型

胎面膠與短鋼絲纖維鍍銅層的粘合反應歷程如下:

4 結語

(1)經過表面鍍銅處理的短鋼絲纖維能夠對輪胎胎面膠起到補強作用,當短鋼絲纖維長度為5 mm、質量分數約為0.10時,其補強效果較為明顯,拉伸強度、彈性模量、撕裂強度、阿克隆磨耗指數、硬度及回彈性大大提高。

(2)構建了短鋼絲纖維在胎面膠中4種分散情況的復合強化模型,當胎面膠處于一種“最佳粘度”狀態時,短鋼絲纖維在胎面膠料中的分散狀況較為理想。

(3)分析了短鋼絲纖維與胎面膠復合強化機理,構建了短鋼絲纖維“加強筋”骨架物理模型和短鋼絲纖維與胎面膠料補強作用機理結構化學模型。