沖壓生產線線首對中系統的簡化應用

文/周露平,黃春筍,何偉東,牛毅峰·上汽通用五菱汽車股份有限公司重慶分公司

沖壓生產線線首對中系統的簡化應用

文/周露平,黃春筍,何偉東,牛毅峰·上汽通用五菱汽車股份有限公司重慶分公司

周露平,主要從事沖壓設備的維修保養、沖壓生產線項目規劃及建設工作;主要策劃及參與完成了上汽通用五菱寶駿工廠沖壓A、B兩條高速單臂斷續線、重慶工廠沖壓A、B兩條高速單臂連續線、重慶工廠公司第一條開卷落料生產線等項目。

通常在沖壓生產時,要求板料放入模具內需保證±15mm的位置精度;而常規的板料料垛的堆垛精度只能達到±5mm,料片在料架上的固定位置精度只能達到±10mm,料架在線首的上料小車的固定位置精度只能達到±10mm,上料小車的開進到位的位置精度只能達到±2mm,以上主要的4個位置偏差因素約合計±27mm;與此同時采用工業機器人或機械手來代替人工操作后,為了保證機器人或機械手抓、放板料的速度與精確度,對板料進行對中(定位)成為必不可少的關鍵步驟之一。對中技術是隨著生產線的自動化衍生出來的一種輔助技術,一般將其設在拆垛工位之后、首臺壓機之前,如果有在線清洗機的話,則需將其設在清洗機之后。

本文結合現有自動化生產線中對中技術的應用情況,對比幾種對中技術的優缺點,并對我公司簡化的對中系統進行了重點分析闡述。

沖壓工藝現有對中系統技術

20世紀90年代初至今,運用在沖壓自動化線上的對中方式主要有重力對中、機械對中和光學對中三種方式。

重力對中是利用板料自身重力進行對中,對中臺為傾斜面,板料進入對中臺后憑借自身重力滑入臺面的固定位置。該對中成本最低,但對中需要2s左右等待時間,且該對中方式僅適用于方形料片,柔性太差,已逐漸被淘汰。

機械對中是通過對板料夾緊進行對中,夾緊動作通過若干氣缸推動,板料種類越多,夾緊機構也隨之增多,結構過于復雜、維護成本較大,且不適應板料形狀多變的柔性化需求,也正在被淘汰。

光學對中是通過對板料進行拍照、得出位置偏差完成對板料的調整、對中。隨著PC軟硬件的發展,視覺對中就成本、對中精度、對中效率以及柔性化需求等方面,都體現出優勢,是目前自動化沖壓生產線常用的對中方式。該技術雖具有一定的先進性,但設備維護較困難;同時它的穩定性也較差一些。

目前業內流行的幾種光學對中方案在具體的思路及對中實現形式方面各不相同,例如,對被檢測板料進行成像的方式,有的采用高分辨率CCD攝像機,有的則是采用光幕掃描。成像之后,對中系統會對板料的實際位置與理論位置的偏差進行計算,得出一個調整量,再通過不同的形式對板料進行調整:一種形式是通過對中臺的底部調節機構完成對板料的旋轉或移動,另一種形式是將調整量反饋給后序的上料機器人或機械手,通過機械人或機械手對板料位置進行調整。

簡化的對中系統應用實例

上汽通用五菱重慶分公司沖壓車間一期項目引進1條開卷落料線、2條自動化單臂連續線,其中2條自動化單臂連續線線首已經取消了對中系統。

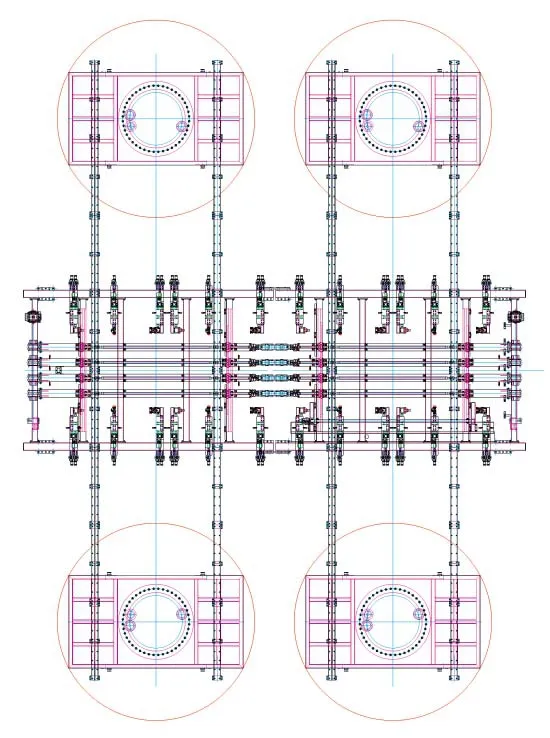

⑴基于我方新引入的開卷線(圖1),可滿足較高板料料垛的堆垛精度以及料片在料架上的固定位置精度:①開卷落料線的板料在堆垛小車上的定位由堆垛擋塊來定位,定位精度為±2mm;②堆垛小車開進到位(偏心)定位,定位精度為±2mm。

⑵標準料架的設計制作可參考圖2尺寸。料架與堆垛小車、上料小車通過定位銷定位,定位精度為±2mm。

圖1 開卷落料線設計

圖2 標準料架的尺寸

⑶壓力機線頭的上料小車通過與地面的定位銷定位,定位精度為±1mm。

以上綜合定位精度為 ±14mm, 滿 足 模 具工藝所需定位精度要求(±15mm)。

新壓力機線線頭布局

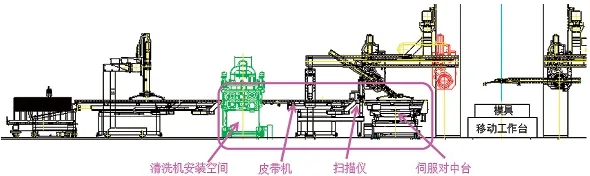

常規的壓力機布局方式為:拆垛→皮帶機→清洗機→皮帶機→掃描儀→伺服對中臺→送料機械手送入模腔,如圖3所示。

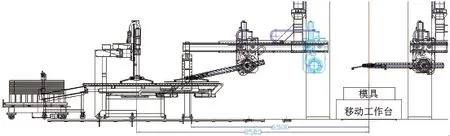

我公司使用新型對中方式的壓力機布局方式為:拆垛→皮帶機→送料機械手送入模腔,如圖4所示。

圖3 常規壓力機布局方式

圖4 新型壓力機布局方式

結束語

沖壓自動化線無對中系統是整條自動化生產線的畫龍點睛之筆,為機械手增加了智能的眼睛,滿足了自動化生產的需要。依靠開卷線的碼垛精度,達到取消沖壓生產線線首對中系統的理念,使得整個沖壓自動化工藝體現出靈活多變形式。相信隨著自動化技術的進一步發展,還會有更快、更好的理念涌現,為汽車行業的快速發展貢獻力量。