機械臂在精沖生產中的應用

文/高志生,管明文,周燦光,汪翀·蘇州東風精沖工程有限公司

機械臂在精沖生產中的應用

文/高志生,管明文,周燦光,汪翀·蘇州東風精沖工程有限公司

高志生,工裝部主任工程師,主要從事精沖工藝研究及精沖產品開發工作,參與完成國家重大專項課題兩項,參與國家標準制訂一項,擁有3項專利、2項專有技術。

存在問題

精沖生產中零件的取出最常用的方式是吹氣,即采用壓縮空氣將零件吹出到模具空間以外。這種方式最大的優點是,使用簡單方便,只要有壓縮空氣和氣管即可。

但吹氣的方式存在一些弊端:

⑴易出現零件和廢料吹不出去的現象。零件吹不出去會導致零件的壓傷,嚴重的會造成模具的損壞,如果被壓傷的零件混入到合格件中,則很難將其挑選出來,這樣會導致不良品外流,是不能允許的。

⑵零件易產生磕碰。零件由壓縮空氣吹出,如果氣壓較小,則無法吹出零件,如果氣壓過大,則零件和廢料會以很快的速度飛出模具,此時零件與模具之間,零件與廢料之間以及零件與機床之間都會發生接觸,極易產生磕碰。

⑶零件與廢料混在一起,需再進行分選。精沖是一種高效的沖壓方式,沖次可達到每分鐘30次以上,生產的零件和廢料再經過人工分選,一方面效率低,另一方面增加了人工成本。

⑷噪聲大。壓縮空氣在吹出的時候,會產生很大的噪聲,長期處在高噪聲的環境中,會對人的聽覺造成損傷。

針對以上存在的問題,本文進行了一系列的分析及驗證,找到一種新的取件方式,既能實現零件的順利取出,又能保證避免磕碰、混料、噪聲等問題,即采用機械臂取件。

解決思路

導致以上問題的主要原因,是采用了壓縮空氣吹件的方式,故要解決這些問題,需從取件方式著手,制訂解決方案。

隨著精沖自動化水平的提高,機械臂取件方式也開始應用于精沖生產中,其穩定性高,是一種可靠的替代吹件的取件方式。

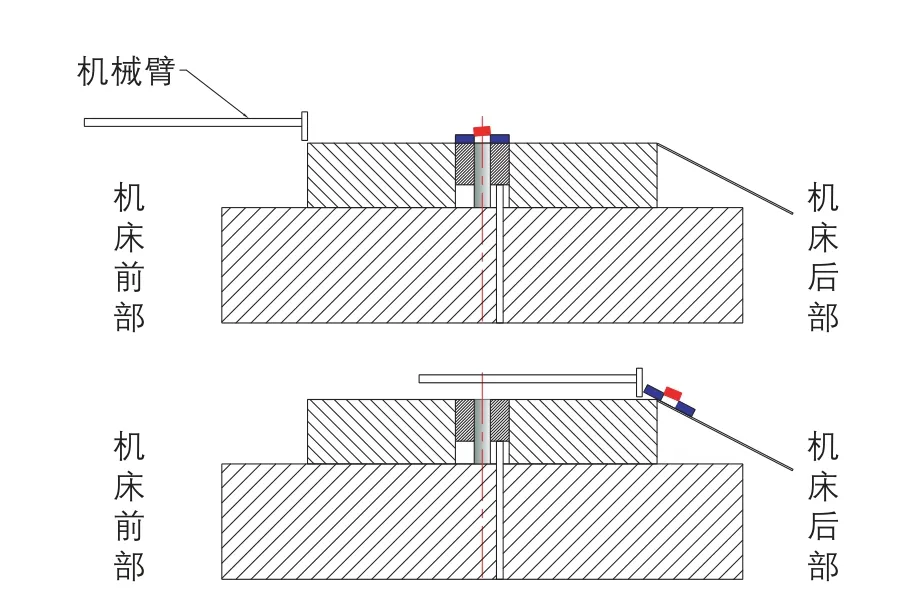

方案1:機械臂推件方式

如圖1所示,機械臂設計在模具前部,通過機械臂的往復運動,實現零件的取出。

方案2:機械臂推料刮件方式

如圖2所示,機械臂設計在模具后部,通過對機床參數的調整,實現機械臂前進時將廢料移出模具,返回時將零件移出模具。

圖1 機械臂推件方式

圖2 機械臂推料刮件方式

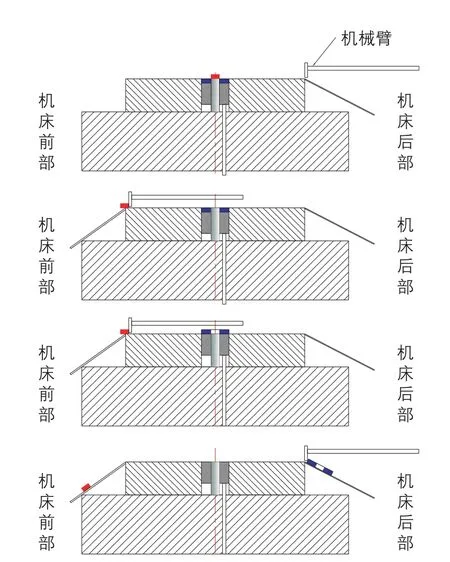

方案3:機械臂拉件方式

如圖3所示,機械臂設計在模具后方,當沖壓完成后,模具打開,機械臂移動進模具中,然后再將零件和廢料頂出,機械臂回程時將零件和廢料帶出模具。

方案實施

方案1試驗

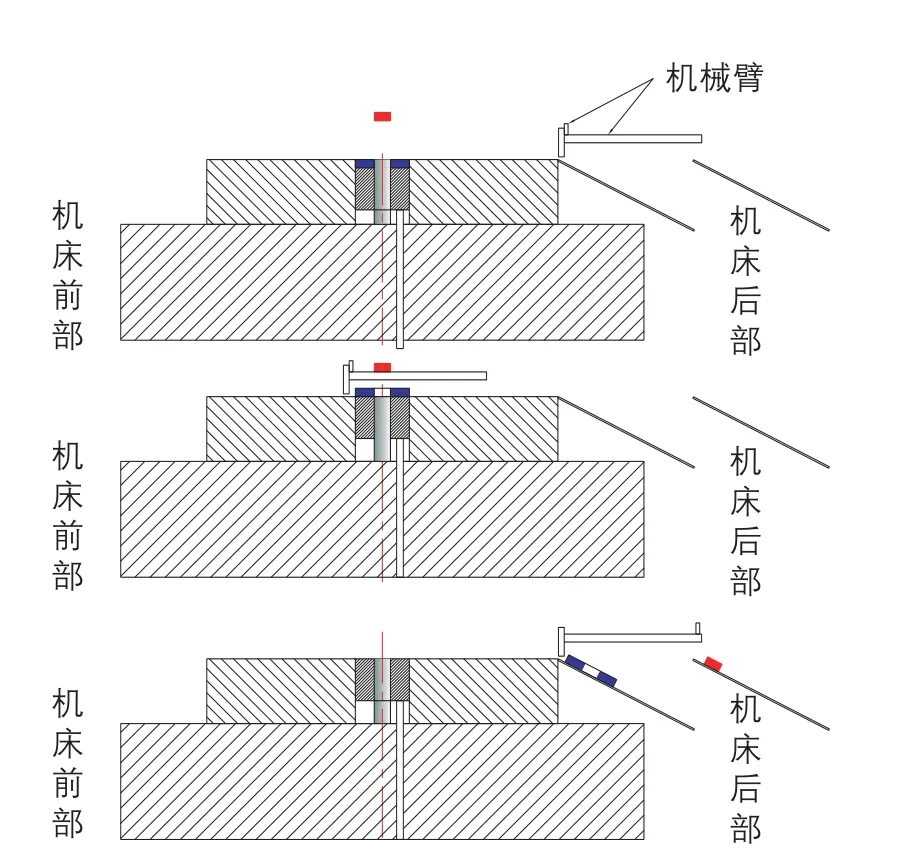

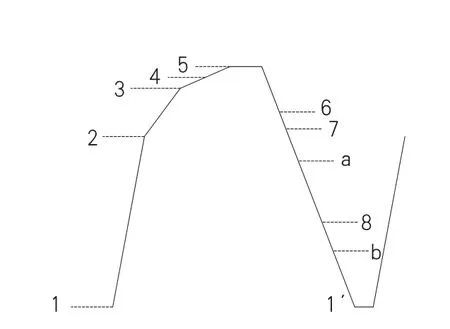

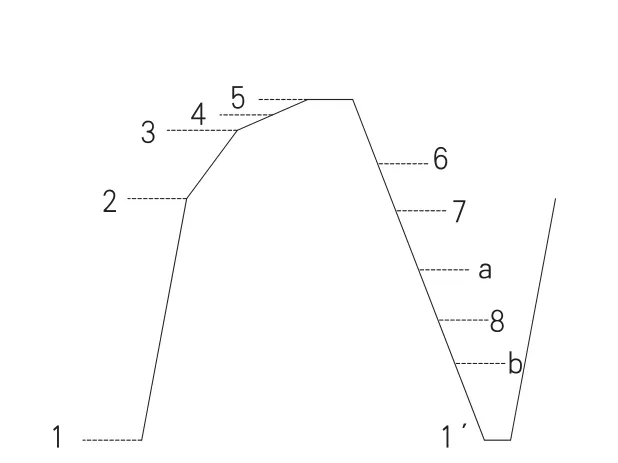

機械臂的參數設置如圖4所示。點1到5是精沖沖壓過程,從點5到1’是模具打開的過程,在此過程中,當滑塊下行到點6和7時機床頂件和卸料;繼續下行到點a時機械臂啟動,將零件推出模具;下行到點8時機床送料;下行至點b時,機械臂開始返回;當滑塊達到下死點時,形成一個沖壓循環。

圖3 機械臂拉件方式

圖4 方案1機械臂的參數設置

該方案有以下優點:⑴避免了零件的磕碰;⑵沒有噪聲;⑶機械臂的結構簡單;⑷不會發生零件推不出去的現象;⑸可承受載荷大。

該方案的缺點:當零件與廢料的尺寸比較接近時,廢料極易落在零件上,后序無法把零件和廢料自動分離。如圖5所示,該零件有多個小廢料和一個較大的廢料,當機械臂將零件和廢料推出時,大廢料落在零件上,當通過分離滑道時,小廢料落入廢料滑道進入廢料箱,而大廢料則隨零件一起到了零件收集區。

圖5 方案1的缺點

方案2試驗

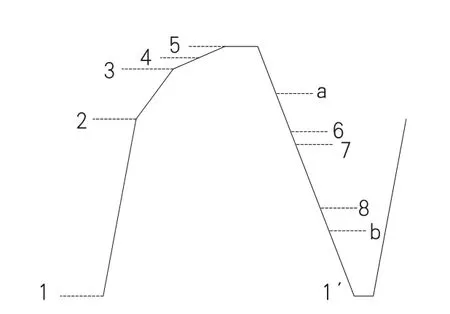

機械臂的參數設置如圖6所示。將機械臂的啟動點設置在卸料之后頂件之前。當模具打開到點6時,機床卸料,沖壓廢料落在模具上表面;當滑塊達到點a時,機械手啟動,把廢料推至模具前方的滑道;滑塊繼續下行至點7時,模具頂件,把零件從凹模頂出;滑塊下行至點8時,開始送料;到點b時,機械手開始返回,返回時將零件從模具后部帶出;滑塊到下死點時形成一個沖壓循環。

該方案有以下優點:⑴實現了零件和廢料的自動分離;⑵避免了零件的磕碰;⑶沒有噪聲;⑷機械臂的結構簡單;⑸不會發生零件推不出去的現象;⑹可承受載荷大。

該方案的缺點:⑴廢料是從機床前部推出,而操作人員也在機床前方,雖然有安全防護門,但仍然存在一定的安全風險;⑵模具前部需要設計專門的傳送機構,用于廢料的傳輸,而前機床內部的空間有限,較難布置。

方案3試驗

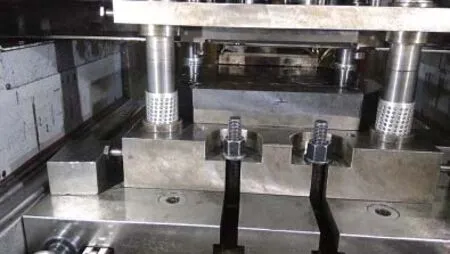

機械臂的參數設置如圖7所示,其結構如圖8所示。該方案使用兩個機械臂,分別用于零件的取出和廢料的取出,模具后有兩個出料滑道,用于零件和廢料的傳送。兩個機械臂的啟動點均設置在卸料和頂件之前,返回點設置在卸料和頂件之后。

圖6 方案2機械臂的參數設置

圖7 方案3機械臂的參數設置

圖8 機械臂結構

方案3的優點:⑴實現了零件和廢料的自動分離;⑵避免了零件的磕碰;⑶沒有噪聲;⑷不會發生零件推不出去的現象。

方案3的缺點:⑴機械臂的結構相對于方案1和方案2來說,所需機械臂數量較多,比較復雜,維護難度比較大;⑵承受載荷稍小,適用于重量小于0.5kg的零件。

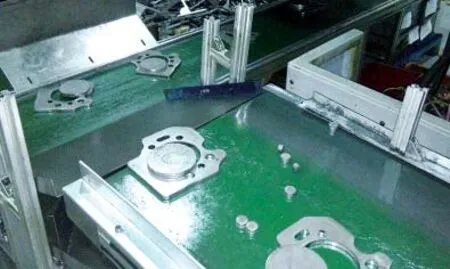

圖9 為機械臂在模具中的狀態;圖10為零件和廢料滑到分離裝置處的狀態。

圖9 機械臂在模具中

圖10 零件和廢料滑到分離裝置處

結論

通過以上三個方案的應用對比,得到以下結論:

⑴方案1的機械臂適用于零件和廢料尺寸相差較大的情況,不僅可以解決精沖中的磕碰問題,也很容易實現零件和廢料的分離;如果零件與廢料尺寸相近,且有零件和廢料分離要求的產品,則不適用此方案。

⑵方案2優點眾多,如果精沖機所生產的零件比較單一,該方案將是最佳選擇,只需在模具前部設計一套傳送裝置,可輕松將其優點全部發揮;但如果精沖機所生產產品種類較多,則不適用。

⑶方案3結構相對復雜,在生產中應用穩定性高,對于重量小于0.5kg的零件都適用,且不論零件與廢料的尺寸是否接近都可使該方案發揮出全部優點。

不同的零件應用選不同形式的機械臂,只有選擇正確才能發揮其全部的優點。

結束語

隨著自動化技術的不斷提升,機械臂的應用已逐步在精沖行業中展開。近年來,我們也對機械臂的應用進行了一些研究,僅借此文將近年的應用心得進行分享,希望對同行有一些借鑒意義。