風機鋁合金葉片鍛造及熱處理工藝研究

文/陳超,袁小龍,張屹·天仟重工有限公司

風機鋁合金葉片鍛造及熱處理工藝研究

文/陳超,袁小龍,張屹·天仟重工有限公司

陳超,技術開發部副部長,熱處理車間主任,工程師,主要從事葉片類產品熱處理工藝開發工作。

鋁合金具有比重小、耐蝕性好、比強度高、易加工等特點,在風機制造領域得到了大量應用,如葉輪、葉片等。但強度相對有限仍然是制約其應用范圍的主要原因,特別是作為風機的核心零部件葉輪和葉片,其強度是決定風機安全運轉和使用壽命的首要指標。目前風機鋁合金葉片多采用精密澆鑄的工藝制造,工藝簡單、成本低,但受限于工藝方法,葉片內部存在氣孔、夾雜等缺陷,導致葉片綜合力學性能不足。改善鋁合金葉片綜合力學性能的方法主要有三種;一是開發新型鋁合金材料;二是采用壓力鑄造;三是鍛造。

本文采用鐓頭→自由鍛→模鍛的鍛造工藝方法制造風機鋁合金葉片,不存在氣孔和夾雜等缺陷,金屬流線好,葉片綜合力學性能優異,安全性和使用壽命大幅提高。

表1 2A50鋁合金成分(wt.%)

材料及相關技術標準

材料及采用標準

材料為2A50,原材料要求按GB/T 3191-2010標準執行,其化學成分如表1:

技術要求

鍛制風機鋁葉片的常溫力學性能要求如表2:

表2 2A50鋁合金常溫力學性能要求

工藝方案

工藝流程

鐓頭→自由鍛制坯→模鍛→切邊→熱處理及校正。

鍛造工序嚴格控制轉移時間,避免坯料溫度急速降低不能滿足鍛造溫度要求,同時嚴格控制坯料變形量,避免鍛件產生開裂等缺陷。

鐓頭

風機葉片體積較大、葉身展幅寬,葉根到葉身的厚度變化大,鋁合金棒料拔長難度高,因此自由鍛無法獨立完成制坯。增加鐓頭工序,通過擠壓變形可以有效的合理分配坯料,并且節省原材料。鐓頭工序在3000t油壓機上完成。

鐓頭后效果圖如圖1所示:

圖1 鐓頭后效果圖

自由鍛

坯料經鐓頭后,通過自由鍛進一步展開葉身部分,減小模鍛變形量,有利于充型。自由鍛工序在3t電液錘上完成。

模鍛

坯料一次模鍛成形。模鍛工序在20000t電動螺旋壓力機上完成。

切邊

鋁合金葉片鍛件飛邊薄、延展寬,采用砂輪機人工切邊,不影響生產效率,同時可以有效降低生產成本。切邊后再進行打磨。

鋁合金葉片鍛件如圖2所示:

圖2 鋁合金葉片鍛件

熱處理及校正

鍛件通過熱處理調整綜合力學性能,熱處理工藝方法為固溶+時效。葉片經固溶后立即在鍛模上進行冷校正,然后再進行時效處理。熱處理工藝方案如表3:

表3 熱處理工藝方案

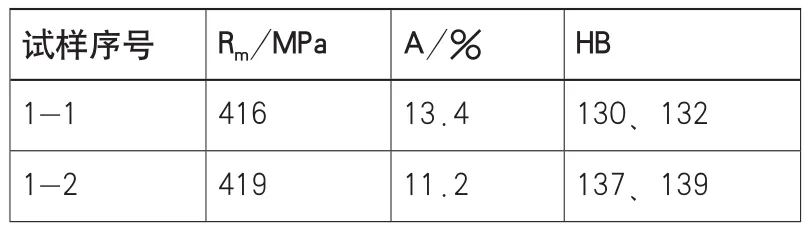

表4 性能檢測結果

表4為性能檢測結果,檢測結果表明:經熱處理后,試樣硬度偏高,延伸率不足,未達到技術要求。風機葉片要求有高強度的同時須保持足夠的韌性。調整熱處理工藝方案,如表5:

表5 熱處理工藝方案

表6 性能檢測結果

工藝調整后,從表6性能檢測結果可見各項指標均滿足技術要求,抗拉強度有所降低,延伸率得到了保證,因此采用表5中的熱處理工藝方案。

結論

材料化學成分近似2A50的鑄造鋁合金風機葉片,其抗拉強度一般在230~280MPa之間,延伸率8%~12%。而采用鍛造的工藝方案,葉片強度提高約50%,延伸率也有一定提高,綜合力學性能優于鑄造鋁合金風機葉片。可見,采用鍛造的工藝方案制造風機葉片是提高葉片安全性及壽命的有效方法。

展望

鋁及鋁合金是用途范圍和用量僅次于鐵及鐵合金的金屬材料,提高鋁合金的強度不僅能夠拓寬其使用范圍,更重要的是能提高它的使用壽命和安全性,更好地服務于工業。據有關資料介紹,采用壓力鑄造的工藝方法,鋁合金的組織更加致密,綜合力學性能可在重力澆鑄的基礎上提高約20%,材料利用率達到87%。而本文介紹的鍛造工藝方案,鋁合金葉片內部組織缺陷減少,綜合力學性能大幅提高。可見,鋁合金鍛造是更優于壓力鑄造的工藝方法。

本文中的鍛造鋁合金葉片,其從棒料到成品的材料利用率約60%,與壓力鑄造鋁合金葉片相比有所不及,主要原因在于葉片從葉根到葉身截面變化大,容易產生表面折疊等缺陷,導致葉片的設計余量大,增加了葉片制造成本。隨著工藝技術水平提高,工藝方法不斷完善,鍛造葉片的材料利用率也將不斷提高,鍛造鋁合金葉片必將得到更廣泛的應用。