蓄熱式室狀加熱爐在厚壁管擠壓生產線中的優化設計

文/季成東·北京富京技術公司

蓄熱式室狀加熱爐在厚壁管擠壓生產線中的優化設計

文/季成東·北京富京技術公司

原爐型概況

內蒙古北方重工集團有限公司(以下簡稱“北方重工”)在2009年投產了兩臺用于擠壓生產線的室狀加熱爐,存在以下問題:

(1)兩臺爐全部為溝道式蓄熱燃燒,通常要采用大空燃比,增加了燃料消耗,加大了鋼坯的氧化燒損;爐溫不均勻;蓋板磚壽命較短,經常損壞;由于燃燒不充分,煙氣中有碳粒,造成蓄熱箱中的蓄熱球經常堵塞;火焰偏軟,輻射強度小,升溫慢,燃耗高。

(2)控制系統:加熱階段能夠自動,保溫只能手動,不能自動,自動投入時波動大(溫度波動±30℃,爐壓波動約±50Pa)。

(3)排煙溫度高,有時將排煙調節閥膠圈燒壞。

新建爐情況

2012年,北方重工為擴大鋼管生產力,解決生產P91、P92鋼管的瓶頸問題,擬新上一臺燒嘴蓄熱式室狀加熱爐。設備整體主要由爐體、燃燒系統、電氣系統、排煙系統、爐門及壓緊機構、升降機構等組成。爐體采用全澆注料結構。爐體由型鋼和鋼板焊接而成;燃燒系統采用蓄熱式燃燒技術,爐門采用雙層鋼構及含鋯和含鉻折疊塊組成。工件放置于爐底200mm墊鐵上。北京富京技術公司根據原爐情況進行了認真總結,在招標比價中中標此加熱爐項目。

新建爐與原爐型設計方案相比具有以下優勢:

(1)采用蓄熱狀蜂窩體和格柵磚,外掛方式。能夠保證蓄熱體的清潔,不至于在蓄熱體壽命周期內老化,降低了排煙溫度。且采用燒嘴分散換向,避免控溫滯后,適當減少換向周期,保證換向閥墊圈壽命。

(2)爐門采用摩根含鉻或奇耐含鋯纖維折疊塊,爐門鋼結構采用雙層防變形結構,采用雙層壓緊軸壓緊,解決爐門過寬壓不緊的問題。

(3)燃燒系統由坑式小球蓄熱箱改為側墻外掛蜂窩體蓄熱燒嘴,體積小,結構緊湊;燃燒完全,降低氧化燒損;采用燒嘴單控,開閉靈活,更容易控制,能夠獲得好的爐溫均勻度;采用零啟動換向燃燒,可以保證在升溫開始時換向系統的開啟,更有利于節約能源,且保證燃燒的穩定;蓄熱體更換簡單方便,降低了工人維修強度。

蓄熱式燃燒技術

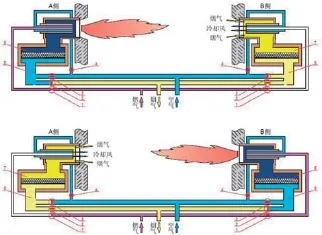

蓄熱式燃燒技術即高溫空氣燃燒技術(HTAC),是一種全新燃燒技術,它具有高效煙氣余熱回收和高溫預熱空氣以及低污染排放等多重優越性。其設備結構示意圖如圖1所示。

圖1 蓄熱式室狀加熱爐

(1)燃燒原理。

當燒嘴A處于燃燒狀態時,被加熱介質(助燃空氣/燃料)通過換向閥進入蓄熱室,高溫蓄熱體把介質預熱到比爐溫低130~150℃的高溫,通過燒嘴磚進入爐內,進行彌散混合燃燒。而另一個配對的燃燒裝置B則處于蓄熱狀態,高溫煙氣流入燒嘴B,將蓄熱體加熱,煙氣溫度降到150℃左右后流過換向閥經排煙機排出。燃料、空氣預熱各設置一臺排煙機,只預熱空氣則設置一臺空煙排煙機。

(2)蓄熱式燒嘴的優點。

節約能源、提高爐溫均勻性、提高傳熱效率、降低NOX濃度。

(3)蓄熱式扁平上噴口式燒嘴結構。

燒嘴布置在兩側墻下部,火焰由下向上噴射,而后對側排煙,即每個燃燒排煙的過程(換向周期)都能形成U型輻射面,從而延長了火焰在爐內停留的時間,加強了火焰與被加熱工件傳熱。天然氣采用小管與空氣垂直噴入、保證混合均勻、形成火幕結構。燒嘴的半內混結構,提升了火焰的輻射強度、剛度,有效地對工件進行均勻加熱,提高了升溫速度。空燃氣混合均勻,空燃比更接近理論空燃比(10.5:1)。

控制系統

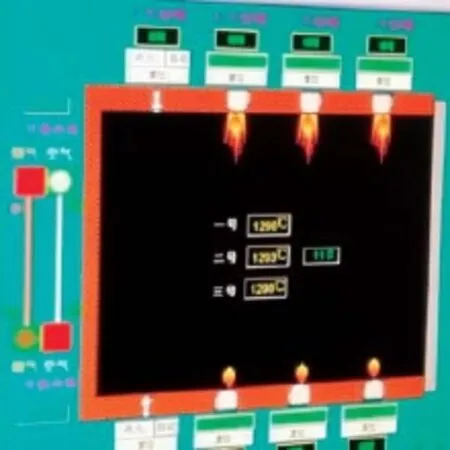

控溫方式:保溫階段采用脈沖燃燒控制,通過控制燒嘴開閉的時間來調節爐溫,反應快,消除滯后現象;升溫階段可采用連續控制方式,實際溫度一直在追趕設定溫度,從而真正實現了爐溫的自動控制,避免了單一連續調節的弊病。

采用PLC可編程控制器控制,可完成自動程序換向控制,手動強制換向控制,并設有功能顯示,工作狀態顯示等,使操作者對蓄熱燃燒系統工作情況一目了然,操作和監視十分方便。每只燒嘴設有煙溫超溫報警及換向超時報警裝置,可以發出聲光報警信號,將出現問題的蓄熱式燒嘴單獨自鎖、并顯示故障位置及原因。PLC可編程控制器如圖2所示。

圖2 PLC可編程控制器

爐襯結構

新加熱爐爐墻由水泥澆注料外加絕熱磚和硅鈣板砌筑,爐頂采用整體澆注的復合砌體結構。加熱爐砌筑的設計充分考慮了工作面的耐溫、耐沖刷性,各結合面的密封和隔熱,以確保加熱爐在使用中的嚴密性、安全性以及最小的散熱損失,保證爐子的壽命和熱效率。為滿足在環境溫度25℃時,爐體外表面溫度不超過50℃(GB/T 3486—1993),經計算得出加熱爐爐墻、爐頂耐火砌體的構成,見表1。

爐襯嚴格按照相應的烘爐曲線升溫、保溫,保證爐襯完成游離水、結晶水的析出,從而完成爐襯烘干、燒結的過程。這是保證窯爐壽命的最關鍵步驟和部位。烘爐低溫采用烘爐管,高溫采用蓄熱燒嘴的方式,保證爐襯在不受外力磕碰的條件下能夠保證壽命達到5年。

表1 爐窯各結構層構成

鋼結構

主要由立柱(側柱和前、后柱)、加強型鋼、爐壁鋼板及固定爐子附屬構件的各類鋼結構組成。在充分考慮到爐子整體強度、架體結構下撓、變形等問題的基礎上,盡量輕型化。

爐體外壁為6mm的厚鋼板,側立柱、后立柱采用25#工字鋼;門柱采用方箱式結構,立柱間及立柱頂端之間均設置拉筋,受力好,兼顧耐用。

平臺、梯子和欄桿

在爐子周圍和爐頂的各操作、檢修區域,根據需要設有操作、檢修平臺及梯子。平臺、通道和梯子均設有安全防護欄桿,爐頂走欄和護欄,三者之間構成回路。平臺、通道根據不同部位分別由型鋼和花紋鋼板、柵隔板組成。

平臺及梯臺等一切安全要求符合國家安評標準要求,符合《兵器工業安全質量標準化》的要求。

爐底結構

爐底是承載工件的平臺,本爐底的尺寸是3.5m×7.6m,爐底由表面立砌高鋁磚(抗氧化鐵皮腐蝕)和平砌粘土磚和輕質磚構成,標高為+0.4m,可以保證與進出爐操作機相匹配,爐底上平鋪3條墊鐵,工件置于墊鐵上。

爐門及升降機構

爐門鋼結構

圖3 爐門鋼結構

爐門鋼結構如圖3所示。爐門采用雙層鋼結構焊接,爐口四周及爐門周邊護板采用耐熱鋼Cr25Ni20材料制作,爐口護板與護板安裝座用防轉耐高溫螺栓連接。邊框厚度25mm,防止出料、進料時對工作人員的輻射。

爐門內襯

爐門內襯耐火纖維氈與纖維折疊塊復合結構采用摩根含鋯材質(如圖4所示)。保證爐門的保溫性,使爐門完全密封,內襯做成四周帶密封凸臺的結構,并采用隔板使爐門四周的纖維與內部纖維隔開。這樣只要更換四周的纖維就可以完成爐門的小修,減少了維修成本和工作量。

圖4 爐門內襯

爐口護板

在爐口下部及兩個前側柱和爐頂橫梁上安裝耐熱鑄鋼護板,材質為G35Cr24Ni7SiN,在爐門壓緊時可保證爐門和爐口的密封效果,不會漏火和吸冷風。鑄鋼護板的形狀采用“L”型,盡量減輕爐口部位可能對爐門立柱造成的熱輻射。

爐門的驅動及密封

爐門由單個電動提升機構驅動,進行提升和下降。雙排鏈輪、雙排套筒滾子鏈和軸承安裝在封閉的爐門橫梁內,鏈條安裝在爐門中間重心兩側。鏈條與爐門的連接處有可調裝置,調節爐門的平行度。爐門平衡錘安裝在爐門側立柱內。采用四點提升。防止爐門在升降過程中跑偏。在爐門上方立柱間安裝隔熱屏,隔熱屏與爐門內壁距離大于100mm。

爐門密封

爐門壓緊裝置設置上、下、左、右四邊斜面結構,保證了超寬爐門能夠與爐口很好的貼合。爐門與爐口采用自重壓緊密封結構:當爐門下降到位時,通過設置在左右爐門柱、爐頂、爐底壓緊槽處的斜塊,將爐門壓緊到爐口護板上,當爐門需要提升時,斜塊將爐門推離爐口,然后再進行提升,防止爐門密封纖維被剮蹭掉,比一般的密封機構要先進實用。

總之,良好的密封是爐溫均勻性的保證,爐壓保證在+10~20Pa是形成均勻溫度場的前提,此密封方案是可行的。

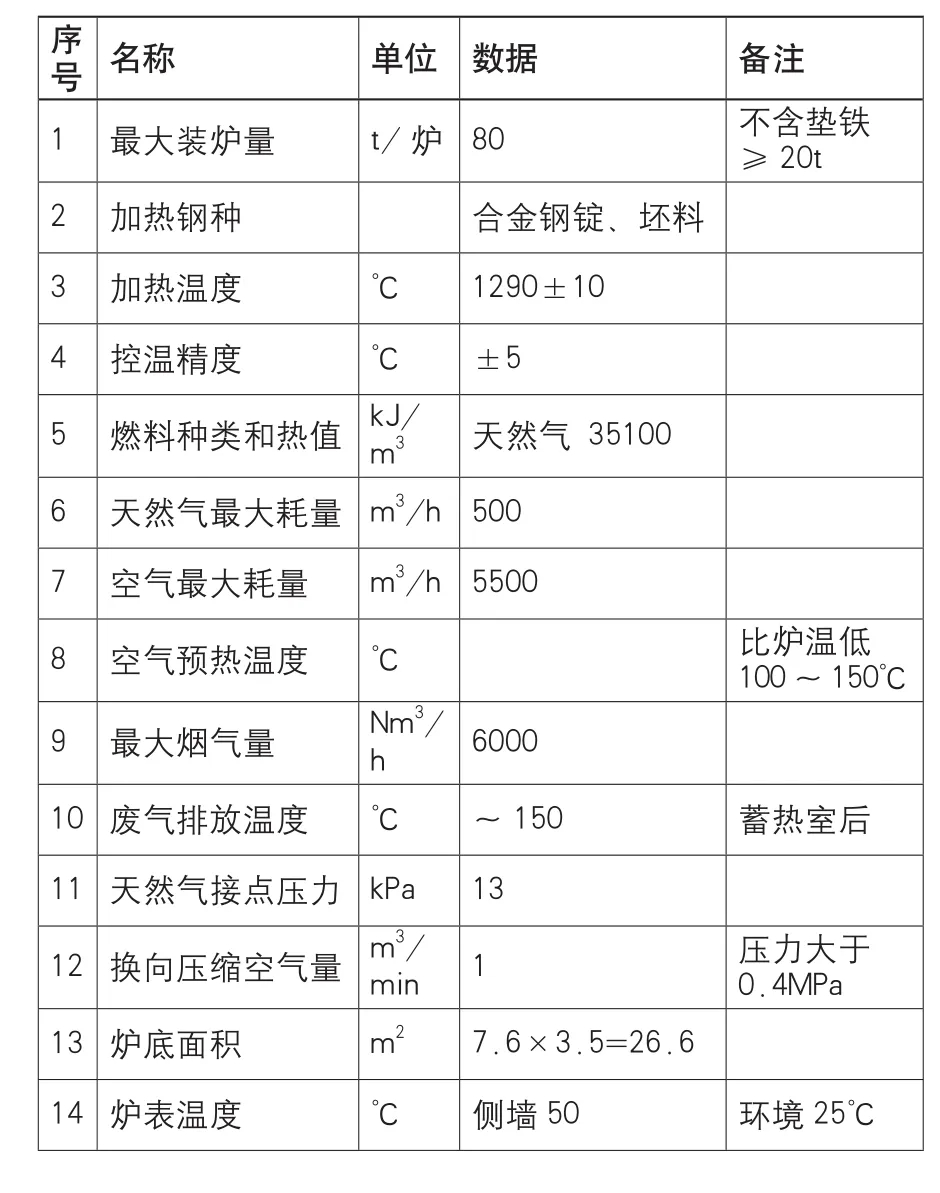

設備主要技術參數

設備的主要技術參數見表2。

表2 設備主要技術參數

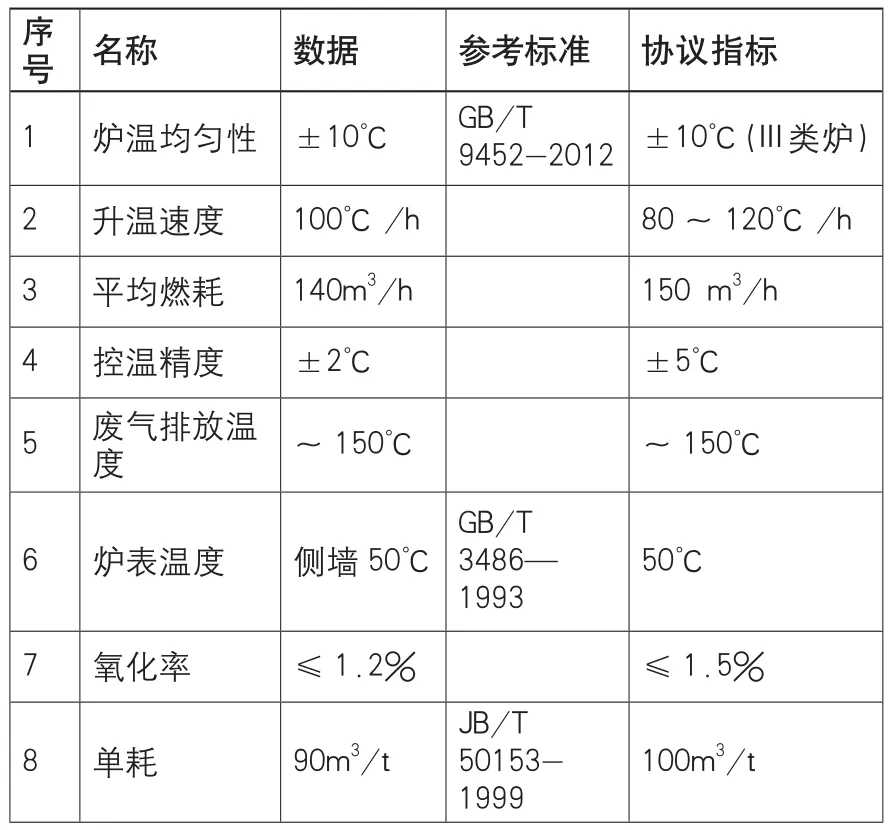

加熱爐的考核指標

表3為加熱爐測溫數據。以上加熱爐的最終驗收考核中,所有指標一次性通過,受到了用戶的一致好評。圖5為加熱爐全貌圖。

表3 加熱爐測溫數據(驗收考核指標)

圖5 加熱爐全貌圖

經濟性分析

新加熱爐建成后,氧化率比原內置蓄熱式爐降低1%,因燒嘴式采用零啟動換向燃燒,點火燒嘴開啟即啟動蓄熱式燃燒,而常規蓄熱式是只有在爐溫到達650℃以上才啟動換向燃燒的,在低溫段無任何節能措施,因此單耗降低60m3/t。

(1)節能量計算。

單臺年產8500t計算:

氧化燒損率:8500tx1%=85t;

節氣量:60m3/t x8500t=510000m3;

減排量CO2:510000m3x2=1020000kg= 1020t。

(2)合計費用。

燃氣費:510000m3x3元/m3=1530000元;

多出鋼:85tx10000元/t=850000元;

總計:2380000元,投資回收期10個月。

意義

燒嘴式加熱爐作為厚壁管擠壓前加熱設備,節省空間、占地面積小、便于排布擠壓機、除鱗機等主機設備是其最大特點,且更適應擠管工藝的布置,便于采用同一個裝取料機裝、出料;同時省去臺車及牽引,降低了臺車進、出爐的熱損失,提高了熱效率;同時若干臺的室狀加熱爐同時加熱、保溫,生產效率高,且適應不同錠型的加熱,堪比連續爐;燒嘴式加熱爐設備結構簡單、維護方便、造價低廉。用燒嘴式加熱爐加熱坯料,只需5h左右時間,既提高了生產效率,也起到了非常好的節能效果。

從使用蓄熱燒嘴式燃燒技術的實際應用效果可以看出,上噴式更加適合寬爐膛的室狀加熱爐,更加適合擠管工藝的加熱(富京技術已經先后安裝四臺同樣加熱爐)。在燃燒技術和爐型特點上具有很大的優勢,特別是經過業內人士的不斷探索,該技術將更加趨于完善,必將為企業和社會作出更大的貢獻。