6061鋁合金山形杯反擠壓工藝優化設計

文/郭俊敏,孫躍,莊曉偉·江蘇龍城精鍛有限公司

6061鋁合金山形杯反擠壓工藝優化設計

文/郭俊敏,孫躍,莊曉偉·江蘇龍城精鍛有限公司

山形杯采用反擠壓工藝成形時,由于杯壁和中心凸臺端面在反擠壓成形過程不受約束,其高度的一致性是擠壓時控制的難點。本文以一種鋁合金山形杯為例,分析了摩擦系數、原材料狀態、凸模工作帶形式等方面對其高度的影響規律。采用虛擬材料法,進一步分析了原材料的應力—應變曲線對杯壁和中心凸臺和高度差的影響。

鋁合金山形杯的初始生產工藝

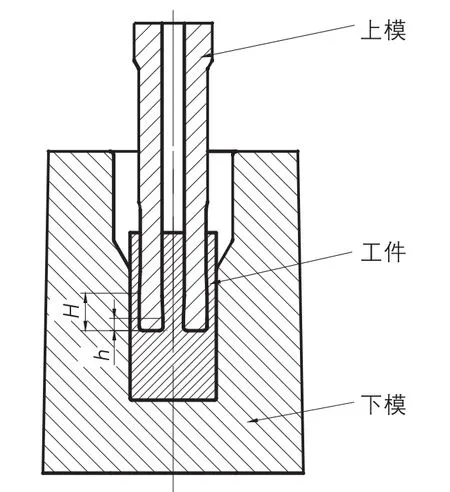

山形杯是一種中心帶凸臺的杯形件,所用的材質為6061,成形工藝流程為:下料→退火→表面潤滑處理→反擠壓→T6熱處理→車端面。山形杯反擠壓模具分為上模和下模,下模固定在壓力機臺面上,上模隨壓力機滑塊向下運動擠壓材料成形,如圖1所示。按照此工藝方案進行反擠壓成形時,發現山形杯中心凸臺高度明顯低于杯壁高度,如圖2所示。可見反擠壓成形時中間凸臺處坯料和杯壁處坯料流動速度不一致。

圖1 模具示意圖

圖2 工件圖

試驗設計與工藝優化

影響山形杯材料在成形過程中流動速度的因素有:設備的工作速度、材料和模具的摩擦系數、原材料狀態、模具工作帶高度等。由于設備的工作速度恒定,本文僅以摩擦系數、原材料狀態、模具工作帶高度這三個要素作為因子,山形杯杯壁和中心凸臺高度差作為響應,通過Minitab來分析響應和各因子之間的關系。

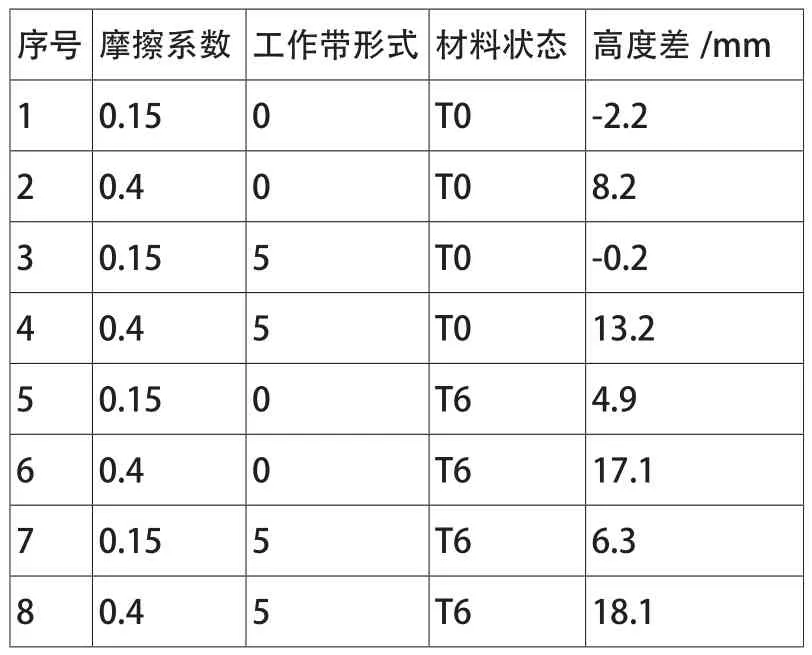

試驗前的關鍵在于水平的選擇,本文按照因子的兩種典型狀態來設定水平。首先選擇摩擦系數,一種為有潤滑劑的情況,摩擦系數值為0.15,一種為無潤滑劑的干摩擦狀態,摩擦系數值為0.4。其次,選擇沖頭工作帶形式,一種情況為內外工作帶高度相等都為5mm,標記為0,另一種情況為內工作帶高度h為5mm,外工作帶高度H為10mm,記為5。第三,選擇材料狀態,一種為退火狀態的6061鋁材記為T0,另一種為固溶時效狀態的6061鋁材記為T6。

在Minitab中選擇二水平全因子試驗,可以得到8個試驗方案,見表1。在Deform中按照表1的參數進行8次模擬試驗,由于零件為回轉體形狀,取1/4進行模擬,結果如圖3所示。測量杯壁和中心凸臺端面坐標值可以得到高度差的數據,其中中心凸臺高于杯壁記為正,中心凸臺低于杯壁記為負,將數據輸入到Minitab中可得到高度差的主效應圖(圖4)。從圖4中可以看出,摩擦系數對高度差的影響最大,工作帶的形式對高度差的影響最小。但是從實際角度出發,增加摩擦系數會使成形零件的表面粗糙度變差甚至出現裂紋。因此選擇材料的狀態,并合理調節工作帶形式是解決高度差問題的最佳方法。

表1 試驗方案與結果

圖3 模擬試驗結果(中心凸臺在左,筒壁在右)

圖4 工藝參數對工件成形影響的主效應圖

按照此思想,進行一次物理試驗,具體的方案為:毛坯表面滾涂硬脂酸鋅,沖頭內工作帶高度h為5mm,外工作帶高度H為10mm,材料為6061-T6。試驗結果如圖5所示,中心凸臺與杯壁高度基本一致。由于物理試驗中不斷有新的表面生成,摩擦系數是一個變量,物理試驗結果和模擬結果有一定差異,但對定性的分析沒有影響。

圖5 工件實物圖

虛擬材料法

從模擬試驗和物理試驗的結果來看,材料狀態對中心凸臺與杯壁高度差的影響較大。進一步分析其原因,發現6061-T0和6061-T6這兩種材料狀態的應力—應變曲線不同,應力—應變曲線低的6061-T0獲得的工件中心凸臺較低,應力—應變曲線高的6061-T6獲得的工件中心凸臺較高,因此推測原材料的應力—應變曲線是影響高度差的主要原因。為了驗證此結論,本文引入兩種虛擬材料,一種在6061-T0的基礎上降低流動應力,材料標記為low,另一種在6061-T6的基礎上提高流動應力,材料標記為high,如圖6所示。然后進行兩組對照模擬試驗,結果如表2和圖7所示。可見,高度差與原材料的應力應變曲線高度成正相關,與預測一致。

圖6 應力應變曲線圖

表2 對照試驗

圖7 模擬試驗結果(中心凸臺在左,筒壁在右)

結束語

本文針對山形杯中心凸臺在反擠壓過程中高度不足的缺陷,通過試驗設計與有限元模擬分析,以及物理試驗,表明摩擦系數是影響中心凸臺成形高度的主要原因,材料狀態的影響次之,工作帶高度的影響最小。由于成形中增大摩擦系數會帶來很多負面影響,故本文通過改變原材料狀態來解決這一問題,應用虛擬材料法和物理試驗,進一步驗證了改變原材料應力—應變曲線的高度能顯著影響山形杯中心凸臺與杯壁的高度差。