淺析自動化模具干涉曲線

文/張驥,黃曉東,田志會·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

淺析自動化模具干涉曲線

文/張驥,黃曉東,田志會·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

為了實現更高的生產效率,越來越多的自動化生產線替代了原來的手工生產線。而自動化線的應用對生產線、模具提出了新的要求和標準。而在自動化沖壓生產中,機床、模具、自動化端拾器三者間的運動關系尤為重要,干涉曲線是其中的關鍵。

隨著汽車銷量的日益攀升,汽車企業的產能要求也越來越大,為了緩解汽車銷量的增加給企業產能上帶來的壓力,傳統人工線逐漸被具有運行穩定、生產節拍快、工人勞動強度低、安全性高等優點的自動化線所取代。與手工生產線相比,自動化線體對模具的要求也較高,本文將對自動化線體模具設計時模具與單臂機械手干涉問題進行闡述。

自動化模具生產線介紹

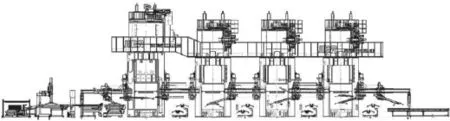

圖1 自動化沖壓線圖示

自動化線體一般的生產流程為:上料小車→拆垛機械手→傳輸皮帶→板料清洗/涂油機→對中臺→送料機械手→壓力機→壓力機之間的傳送機械手→取料機械手→出料皮帶→裝框,如圖1所示。料片在上料小車上經過磁性分離器分離,拆垛機械手將板料放置在磁性皮帶上,輸送至板料清洗/涂油機,隨后在對中臺對中,由機械手將板料抓起放入第一序模具上進行沖壓,沖壓后再由機械手取出放入第二序模具,后續依次重復送料、沖壓、取料的過程,最后產品件由輸送帶送出,進行裝框。自動化生產時,機械手必須按照設定的軌跡運動,在進入、取件、放件、退出模具的過程中,機械手與上模、端拾器與下模、工件與下模之間容易發生干涉,通常在模具設計階段利用干涉曲線進行檢查,以保證自動化運行。

圖2 平面干涉曲線圖

干涉曲線

干涉曲線的含義

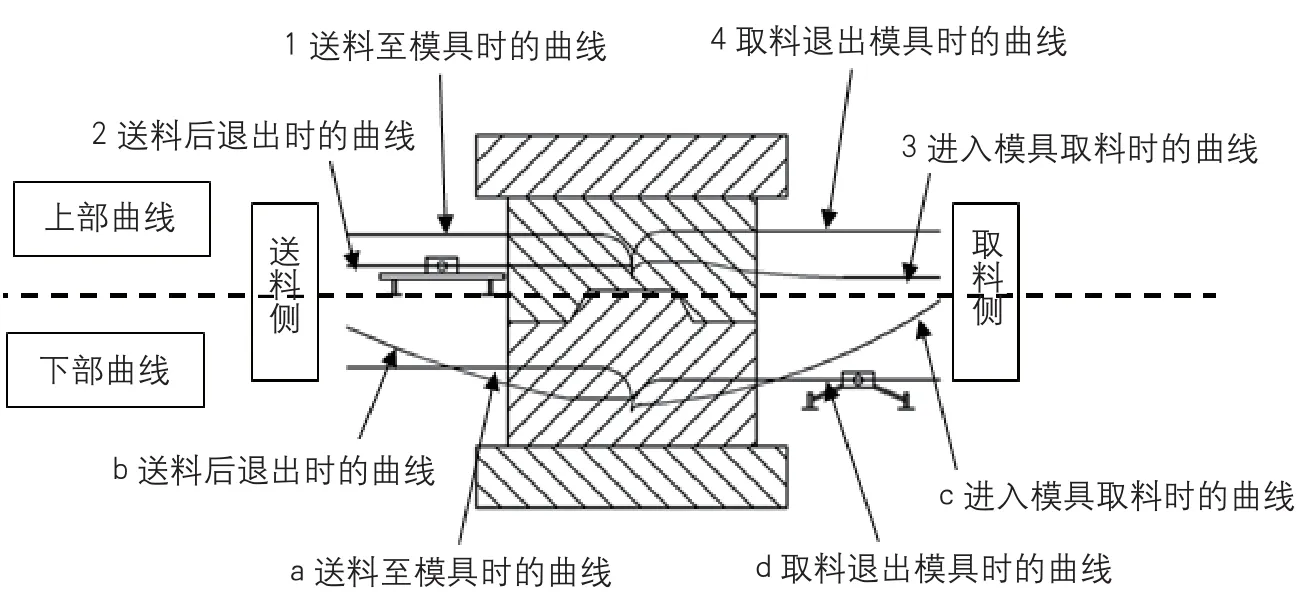

干涉曲線就是表示生產線連續生產時機械手進出模具的軌跡,它是自動化模具設計的重要依據,是用來檢查模具是否滿足自動化要求的。圖2a所示平面曲線為OP10的干涉曲線,記為P1,圖2b為后序機械手的干涉曲線,記為P2。因OP10滑塊行程和后序壓機的滑塊行程不同,且上料機械手軌跡與后序機械手也存在差異,所以P1、P2曲線略有不同,但是曲線的含義及使用方法完全相同,本文以P1為例對單臂機械手干涉曲線進行詳細介紹,對P2曲線不再贅述。

圖3 P1的干涉曲線

在實際生產中,機械手進出模具的順序依次為:送料至模具→送料后退出(同時滑塊下行)→(沖壓)→進入模具取料(同時滑塊上行)→取料,退出模具。分別以模具的上模、下模作為參照物,將這四個動作連貫起來繪制成的曲線,即為干涉曲線。圖3為P1的干涉曲線,曲線按照檢查的對象可分為上下兩部分,上部曲線是機械手相對于下模運動的曲線,是機械手實際運動的軌跡,可以用于檢查下模干涉;下部曲線是機械手相對于上模運動的曲線,可以用于檢查上模干涉。按照機械手功能可分為左右兩個部分,左側為送料側(F向)的機械手,圖中是實現送料功能的曲線;右側為取料側的機械手,圖中是實現取料功能的曲線。

觀察送料側曲線,對比上下兩部分可以發現,“2”曲線與“b”曲線形狀完全不同,而“1”曲線與“a”曲線的形狀是相同的。這是因為當機械手送料退出模具(b)的同時滑塊下行,機械手與上模同時運動,所以“b”曲線是合運動的曲線;而“1”曲線是機械手實際運動的曲線,當機械手送料至模具(a)時,滑塊處于上死點,送料過程中上模是靜止的,所以“a”曲線不是合運動的曲線,是機械手運動的曲線。同理,取料側“4”曲線與“d”曲線也是相同的。

模具設計時的干涉檢查

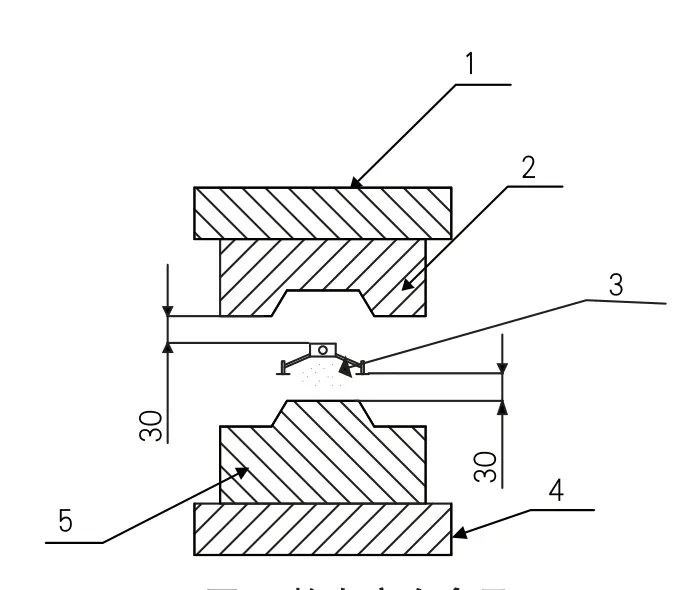

⑴靜態檢查。靜態檢查主要根據模具的開口高度進行干涉分析,模具開口滿足機械手順利送料、取料即可:送料時保證機械手最上端與上模最下端以留出至少30mm安全余量;取料時保證零件最低點與下模的最高點留出至少30mm安全余量(圖4)。滿足以上兩個條件,零件能順利從設備中取出,沒有干涉就可保證單次運行。

⑵動態檢查。在自動化生產線上,壓力機連續運行,就需要通過干涉曲線進行分析。檢查模具干涉情況時,將干涉曲線放入合模狀態的模具,分別檢查端拾器及制件上任意點與上模及下模的干涉情況,保證上模最下端、下模最上端距離曲線30mm以上,沒有干涉即可保證連續運行。

圖4 靜態安全余量

模具圖紙的干涉檢查是實現自動化最基本的保證,對后期生產效率提升也起到了關鍵的作用。圖紙檢查時要重點注意板料定位、導柱、斜楔等凸出部位。當然,實現高效率的自動化生產,調試過程也是很重要的,在壓機打開時機械手提前進入,壓機閉合時機械手退出,可以給自動化效率提升以更大的空間。自動化調試要從基本動作開始,不能急于求成,以安全為主,循序漸進。

結束語

目前我公司沖壓自動化生產過程中有效地應用干涉曲線進行檢查,積累了豐富的經驗。隨著汽車行業的發展,自動化沖壓生產線應用也越來越廣泛,了解和掌握干涉曲線是模具開發及設計人員必須具備的能力,本文對自動化沖壓生產線的干涉曲線進行了介紹,希望能夠給讀者帶來相關幫助。