變轉速及齒輪噪源干擾下基于IDMM與EMD的滾動軸承故障診斷方法

趙德尊, 李建勇, 程衛東

(北京交通大學 機械與電子控制工程學院,北京 100044)

變轉速及齒輪噪源干擾下基于IDMM與EMD的滾動軸承故障診斷方法

趙德尊, 李建勇, 程衛東

(北京交通大學 機械與電子控制工程學院,北京100044)

摘要:旋轉設備中變轉速工作模式和齒輪噪源是影響滾動軸承故障診斷的關鍵性難題,現有的方法雖然取得一定進展,但是對輔助設備的依賴以及方法步驟繁瑣等問題依然突出,因此提出了基于峰值嚙合倍頻(Instantaneous Dominant Meshing Multiply,IDMM)和經驗模式分解(Empirical Mode Decomposition,EMD)的滾動軸承故障診斷方法。該方法首先采用峰值搜索算法從混合信號的時頻圖中提取齒輪嚙合倍頻趨勢線,將該趨勢線等效為軸承轉頻對混合信號進行等角度重采樣;其次對重采樣信號進行EMD分解得到本征模態函數(Intrinsic Mode Function,IMF)之和,計算各IMF分量與重采樣信號的互相關系數后根據預設的互相關系數閾值選取合適的IMF分量;最后對選取的IMF分量進行包絡譜分析,進而判斷軸承是否發生故障。仿真和實測信號分析證明該方法在無轉速測量裝置的情況下能有效去除齒輪噪聲對滾動軸承故障診斷的影響。

關鍵詞:變轉速;齒輪噪源;滾動軸承故障診斷;IDMM;EMD

變轉速工作模式和齒輪噪源干擾是阻礙滾動軸承故障診斷的兩大難題[1]。轉速變化將直接影響滾動軸承振動信號的頻率和幅值。在頻率方面,由軸承故障引起的沖擊將不再以等時間間隔出現,導致現有的以高頻共振技術為代表以轉速平穩為前提的滾動軸承故障診斷方法失效。在時域上,滾動軸承振動信號的幅值也將隨著轉速變化而發生改變。旋轉設備中齒輪嚙合引起的噪聲具有幅值上的優勢,即使是在齒輪健康滾動軸承有明顯故障的情況下,齒輪噪聲也會掩蓋故障軸承引起的沖擊特征。另外,齒輪噪源也會影響由滾動軸承引起的共振頻帶的獲取。

針對上述單一因素的影響許多學者做出了探索。階比跟蹤技術[2-3]是處理變轉速工作模式的有效方法,其思想是獲得相對于參考軸的恒定角增量采樣,將時域的非周期信號轉化為角域周期信號以消除轉速變化對振動信號的影響。常用的階比跟蹤方法有硬件階比跟蹤法、計算階比跟蹤法[4]、以及基于瞬時頻率估計的階比跟蹤法[5-6]等。其中,基于瞬時頻率估計的階比跟蹤算法因克服了硬件安裝空間及安裝成本對計算階比跟蹤以及硬件階比跟蹤的限制近年來得到學者的廣泛關注,其核心是從原始振動信號中提取等效轉頻進而進行角域重采樣。然而對于齒輪和故障軸承混合信號而言,由于高幅值齒輪噪源的干擾,難以從混合信號中提取到滾動軸承的轉頻信息。傳統的消除齒輪噪源干擾的方法主要包括:時域同步平均技術(Time Synchronous Average,TSA)、線性預測算法(Linear Prediction)、自適應噪聲消除算法(Adaptive Noise Cancellation,ANC)、單一自適應噪聲消除算法(Self-adaptive Noise Cancellation,SANC)離散/隨機分離算法(Discrete/Random Separation,DRS)以及編輯倒譜算法(Edited Cepstrum)等[7-8]。上述算法中除ANC算法外,都要求相應的轉頻不能有太大的波動,而ANC算法需要依靠輔助設備獲取齒輪的參考信號以及對輔助設備的安裝位置要求較高。

為實現兩種影響因素并存狀態下的滾動軸承的故障診斷,Borghesani等[9]采用階比跟蹤技術消除轉速變化對混合信號的影響,再利用傳統齒輪去噪算法在角域實現齒輪噪源的去除,最后將去噪后的信號反采樣回時域,根據軸承轉速信息重采樣以實現故障診斷。Borghesani提出的方法雖然在一定程度上解決了變轉速及齒輪噪源干擾條件下的滾動軸承的故障診斷這一問題,但是該方法需要輔助設備測取轉速信息,對于受安裝空間及安裝成本限制的機械設備無能為力,另外齒輪角域重采樣-齒輪噪源去除-時域逆采樣-軸承信號角域重采樣等一系列算法會消弱本來就相對微弱的軸承信號中的故障沖擊成分。王天楊等[10]則直接從混合信號中提取IDMM趨勢線,以此構造ANC算法所要求的參考信號,去除齒輪噪聲后根據剩余信號估計瞬時轉頻,重采樣得到角域平穩信號,進而包絡分析得到包絡譜對軸承進行故障診斷。王天楊提出的ANC改進算法雖然擺脫了滾動軸承故障診斷過程對輔助設備的依賴,但是ANC算法中自適應濾波參數的確定需要根據后續的包絡譜不斷嘗試以得到最優值,選擇不當會直接影響去噪效果,過程較為繁瑣,即使選出最優濾波參數,ANC算法也只能消除齒輪峰值嚙合倍頻,對于其他階的齒輪嚙合頻率無能為力。另外根據去噪后的信號提取的等效轉頻存在較大誤差,對滾動軸承故障診斷有一定影響。

為進一步改進現有的變轉速及齒輪噪源干擾條件下的滾動軸承的故障診斷方法,本文引入EMD算法,結合齒輪嚙合倍頻趨勢線這一概念實現變轉速及齒輪噪源干擾條件下的滾動軸承的故障診斷。本文方法擺脫了診斷過程對輔助設備的依賴,避免了參數選取過程中的復雜計算以及多次重采樣對軸承信號的消弱,成功的分離出了齒輪嚙合頻率及其倍頻。

1IDMM趨勢線及EMD算法

1.1IDMM趨勢線

勻轉速條件下的齒輪振動信號為窄帶周期信號,該特性使其振動信號在頻譜相應的嚙合頻率以及倍頻處出現明顯峰值。其中幅值最大的突出峰值對應的橫坐標與齒輪轉頻之間存在固定的比例關系,公式如

(1)

當齒輪轉速發生變化時,最大嚙合倍頻也會以相同的變化趨勢發生改變。文獻[10]將最大嚙合倍頻定義為峰值嚙合倍頻,即IDMM。IDMM隨時間變化所構成的趨勢線為IDMM趨勢線。滾動軸承與齒輪的混合信號中,齒輪信號的振幅遠大于軸承信號的幅值,所以IDMM趨勢線容易從混合信號的時頻圖中直接提取。本文利用短時傅里葉變換(Short-time Fourier Transform,STFT)求取混合信號的時頻表達:

(2)

式中,x(τ)為滾動軸承與齒輪的混合信號;g(τ)為高斯窗函數。

利用峰值搜索算法求取IDMM。峰值搜索算法的原理是從時頻圖上搜索每一時刻對應的最大幅值點,該幅值點所對應的頻率值即為該時刻的瞬時嚙合倍頻。利用峰值搜索算法求取IDMM的具體公式如下:

IDMMi=argmax{IFTi}(i=1,2,…,n)

(3)

式中,IFT代表瞬時頻譜;i為瞬時頻譜對應的序號,取值是1~n;arg max函數表示IFTi取得最大值時對應的頻域橫坐標,瞬時頻譜的總數n將由原始信號與窗函數的長度決定,IDMM趨勢線為瞬時峰值嚙合倍頻的集合。

1.2EMD算法

EMD方法是由Huang[11]提出的一種自適應的信號分解方法。它基于信號的局部特征,將原始信號分解為許多的窄帶分量,即本征模態函數(Intrinic Mode Function,IMF)。IMF必須滿足下面兩個條件:① 在整個數據段內,極值點的個數和過零點的個數必須相等或最多相差一個;② 在任意時刻,由局部極大值點形成的上包絡線和由局部極小值點形成的下包絡線的平均值為零。

EMD分解的實現過程如下:

步驟1確定信號x(t)的所有局部極值點,然后用三次樣條插值分別將所有的局部極大值點和局部極小值點連接起來,形成上包絡線和下包絡線,包絡線包括了所有的信號數據。

步驟2計算上、下包絡線的平均值,記為m1,求出

h1=x(t)-m1

(4)

如果h1是一個IMF,那么它就是信號x(t)的第一個IMF。

步驟3如果h1不是一個IMF,則將h1作為原始數據,重復步驟1~2得到上、下包絡線的平均值,記為m11,計算h11=h1-m11,并判斷是否滿足IMF的條件,如果不滿足,則重復循環,計算h1k=h1{k-1}-m1k,直到h1k是一個IMF。記c1=h1k,則c1為信號x(t)的第一個IMF。

步驟4將c1從x(t)中分離出來,得到:

r1=x(t)-c1

(5)

將r1作為原始數據,重復步驟1~3,得到第二個IMF。重復循環n次,到信號x(t)的n個IMF,于是有:

r2=r1-c2…rn=rn-1-cn

(6)

當rn成為一個單調函數不能再從中提取滿足IMF條件的分量時,循環結束。經EMD分解,信號表示為:

(7)

式中,rn稱為殘余函數,代表信號的平均趨勢。

2基于IDMM與EMD的滾動軸承故障診斷方法

變轉速及齒輪噪源干擾條件下的滾動軸承振動信號的時頻圖中,齒輪某一階的嚙合倍頻具有明顯的幅值優勢,利用峰值搜索算法即可提取。由于該嚙合倍頻與齒輪轉頻以及軸承轉頻有固定比例關系,因此IDMM趨勢線可以等效為軸承轉頻對原始混合信號進行角域重采樣,將時域非平穩信號轉變成角域平穩信號。EMD算法基于信號自身的特征進行分解,不需要信號的先驗知識以及預定基函數,具有很好的適應性。另外,EMD分解得到的IMF分量根據頻率從到高低依次分布,而軸承信號為高頻共振信號,齒輪嚙合干擾信號一般分布在低頻,所以EMD算法可以將混合信號中的齒輪干擾成分剔除。本文根據多次試驗的分析結果,按照確保含有滾動軸承故障信息的IMF分量不被剔除,以及盡可能減少選取的IMF數量這兩條原則,設定互相關系數閾值θ=0.5,選取互相關系數大于0.5的IMF分量進行包絡譜分析。互相關系數的計算公式如式(8)所示:

(8)

式中:E(x)為x的數學期望,μx和μy分別為原始信號x和y的均值,σx和σy分別為原始信號x和y的標準差。

本文方法的流程圖如圖1所示,主要步驟如下:① 利用峰值搜索算法從原始信號的時頻圖中提取IDMM趨勢線;② 以IDMM趨勢線為軸承等效轉頻對原始信號進行等角度重采樣,得到角域重采樣信號;③ 利用EMD算法對重采樣信號進行分解,得到IMF分量;④ 利用式(8)求取各IMF分量與角域重采樣信號的互相關系數,根據預設的相關系數閾值選取合適的IMF分量;⑤ 對選取的IMF分量進行包絡譜分析,根據包絡譜對滾動軸承進行診斷。

圖1 基于IDMM和EMD的滾動軸承故障診斷方法的流程圖Fig.1 Flowchart of rolling element bearing fault diagnosis by IDMM and EMD

3仿真與實驗分析

3.1仿真分析

為了驗證本文方法在變轉速及齒輪噪源干擾條件下滾動軸承故障診斷的有效性,構造了變轉速模式下包含齒輪噪源的滾動軸承故障仿真信號。

變轉速條件下的滾動軸承故障信號xbearing的仿真公式如下:

xbearing(t)=

(9)

式中,Am為由故障引起的第m個沖擊的幅值;β為結構衰減系數;wr為由軸承故障引起的共振頻率,u(t)為單位階躍函數;tm為第m個沖擊發生的時間,可由遞推公式(10)確定:

(10)

式中,u為由滾動體滑移帶來的故障沖擊間隔之間的誤差,其取值一般為0.01~0.02;f(t)是軸承轉頻隨時間的變化規律;t0=0;n為每轉出現的故障沖擊數。

變轉速條件下健康齒輪振動信號的仿真公式為:

(11)

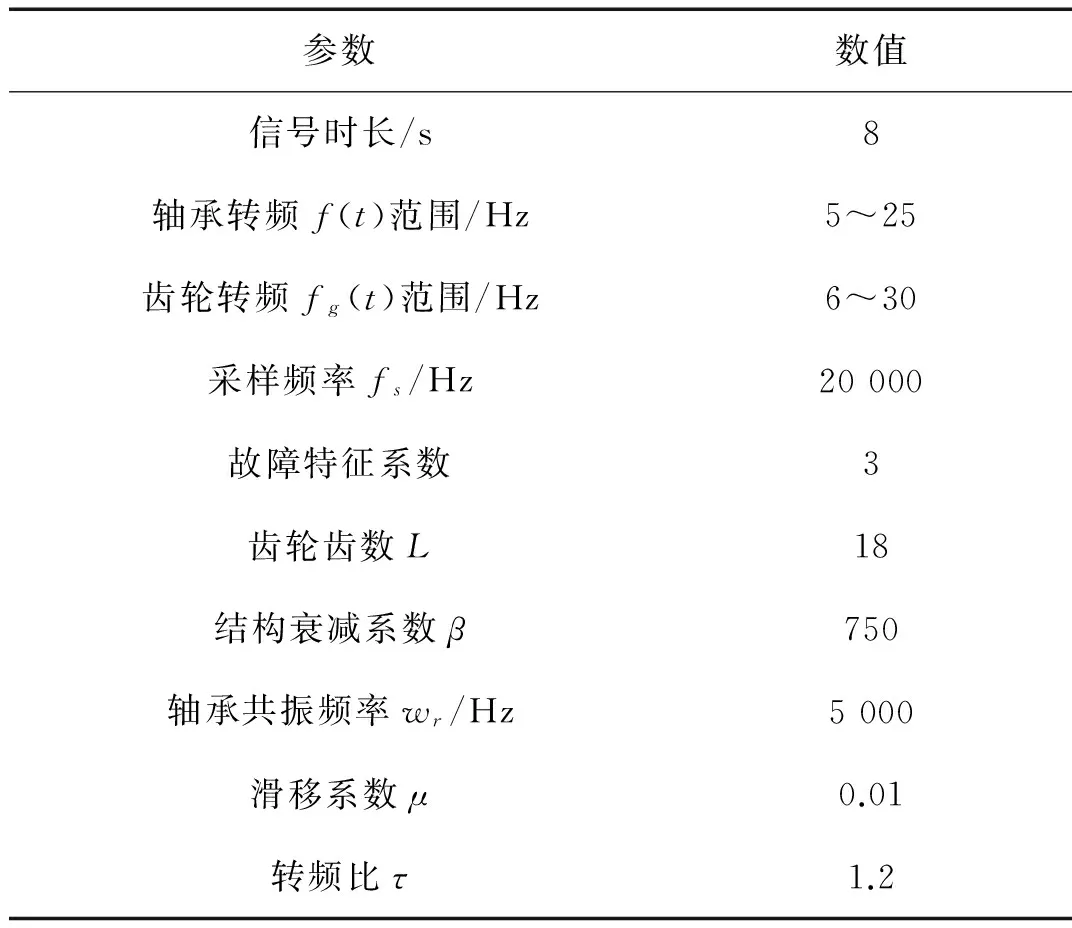

式中,j(1,2,…,G)為齒輪嚙合倍頻的倍數;Xj(t)為第j階諧波的幅值隨時間的變化規律;L為齒輪的齒數;Fg(t)為齒輪轉頻fg(t)的積分函數;齒輪轉頻與軸承轉頻的關系為:fg(t)=τf(t)。設定軸承轉頻隨時間變化的規律為f(t)=2.5t+5;一階嚙合頻率峰值X1=0.4,二階嚙合頻率峰值X2=4,三階嚙合頻率峰值X3=0.3,將齒輪嚙合頻率的二階倍頻設為峰值嚙合倍頻,其他參數見表1。

表1 變轉速條件下滾動軸承與齒輪混合信號仿真模型參數

選取上述仿真信號4 s時長數據段進行處理,其原始混合信號如圖2(a)所示,隨著轉速的提升,信號的幅值也隨之增加。對原始信號進行STFT變換得到時頻圖,如圖2(b),圖2(b)中低頻區可以明顯辨別出齒輪嚙合頻率及其倍頻,其中預設的二階IDMM趨勢線最為突出。利用峰值搜索算法從時頻圖中提取IDMM趨勢線,圖2(c)將IDMM趨勢線與預設的齒輪嚙合頻率進行對比,其中,直線為提取的IDMM趨勢線,點劃線代表預設的齒輪嚙合頻率趨勢線,虛線代表齒輪嚙合頻率的2倍頻,可以看出,提取的IDMM趨勢線與預設的齒輪嚙合頻率2倍頻趨勢線幾乎相重合,說明可以利用峰值搜索算法從混合信號中提取與齒輪轉頻有關的頻率成分。由于IDMM趨勢線與軸承轉頻有固定的比例關系,根據式(1)以及仿真參數可計算出該固定比例系數為43.2,所以將其等效為軸承轉頻。

根據IDMM趨勢線和混合信號得到重采樣信號如圖2(e)所示。重采樣信號的時頻譜如圖2(f)所示,從中可以看到重采樣后齒輪嚙合頻率及其倍頻在角域趨于平穩。對重采樣信號進行包絡譜分析得到包絡譜如圖2(d),包絡譜中含有明顯的齒輪嚙合頻率干擾峰及其二倍頻。

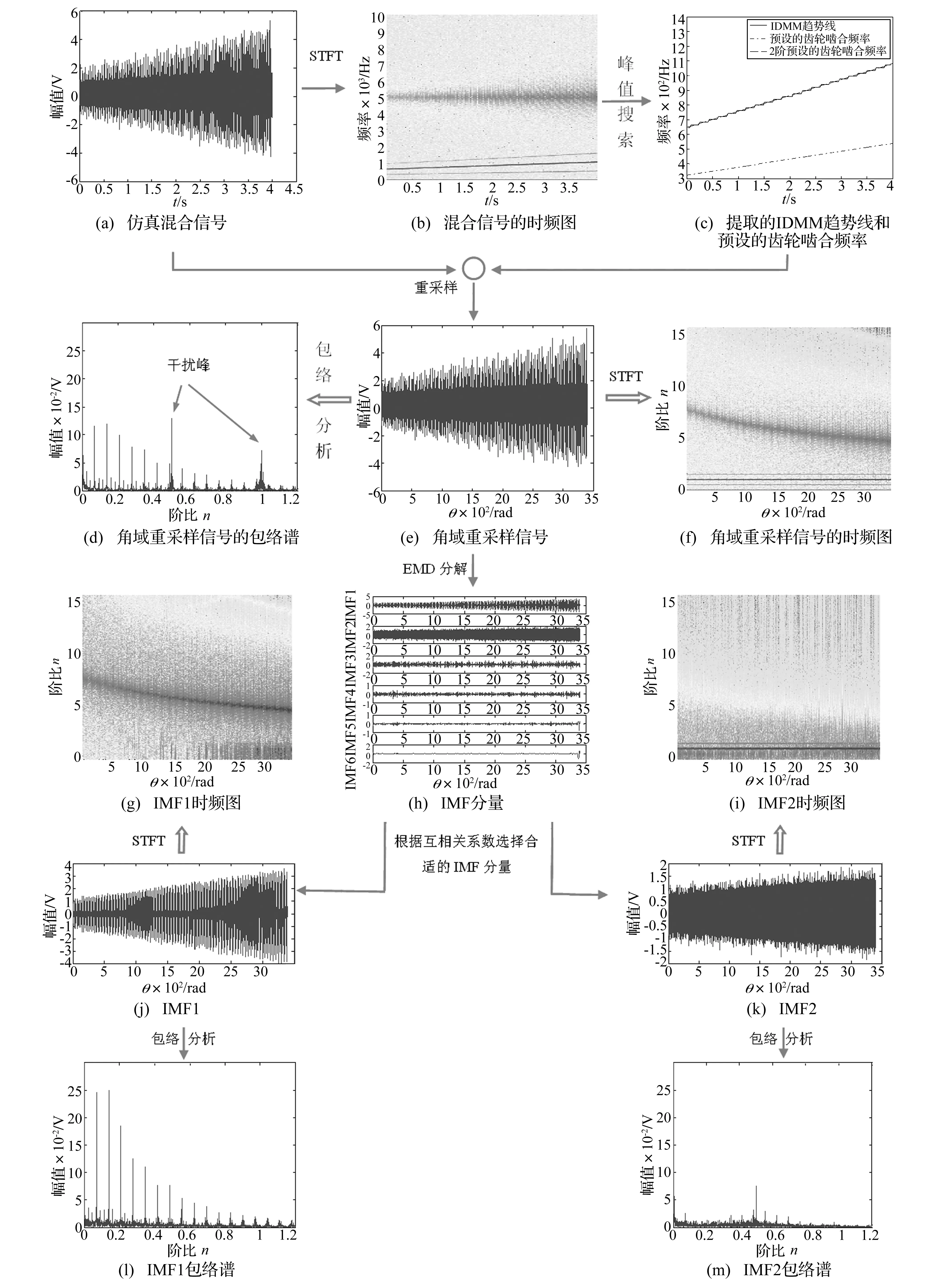

對重采樣信號EMD分解得到若干IMF,其中圖2(h)中給出了前6個IMF分量。分別計算各IMF與重采樣信號的互相關系數,表2給出前6個IMF分量的互相關系數,其中IMF1和IMF2互相關系數大于預設的閾值0.5,因此選取IMF1和IMF2,其角域表示分別如圖2(j)、(k)所示。分別對IMF1和IMF2進行包絡譜分析,如圖2(f)、(g)所示。由圖2(l)、(m)易辨別IMF1的包絡譜為軸承信號的包絡譜,其局部放大圖如圖3所示,該包絡譜中存在一階故障特征階比(Fault Characteristic Order,FCO)及二階三階倍頻,對應的橫坐標分別為0.069 6, 0.139和0.208 6,以及轉頻階比(Bearing Rotational Order,BRO)及其倍頻,對應橫坐標分別為0.023 2和0.046 16,一階故障特征階比峰值對應的橫坐標數值與一階轉頻階比橫坐標值的比值為3,與預設的故障特征階比相等,說明該方法能有效的辨別出軸承的故障類型。

另外,圖2(g)、(i)分別表示IMF1和IMF2的時頻圖,圖2(g)只含有滾動軸承的故障信息,而圖2(i)只含有齒輪嚙合頻率及其倍頻。通過圖2(g)、(i)從另一個方面證明本文算法可以有效的將混合信號中的齒輪嚙合頻率以及軸承故障成分分離。

對比圖2(l)和(d),不難看出本文方法有效去除齒輪噪源干擾的同時,各階諧波的幅值也有明顯的提升,其中一階故障特征階比幅值的的變化比例達到113.57%,具體數值及變化幅度如表3所示。

表2 IMF分量與重采樣信號的互相關系數

圖2 本文算法的效果流程圖Fig.2 The flowchart of all the algorithms with simulation signal

圖3 IMF1包絡譜的局部放大圖Fig.3 Partial enlargement figure of the IMF1envelop spectrum

諧波階比譜諧波分量幅值未去齒輪噪去齒輪噪變化比例1BRO0.035340.036052%2BRO0.019730.0271137.4%1FCO0.11570.2471113.57%2FCO0.11940.2509110.13%3FCO0.10060.18684.89%4FCO0.078660.125259.17%

3.2實驗驗證

本文在BR-D單級圓柱直齒減速器試驗臺上對提出的新方法進行驗證,試驗臺簡圖如圖4所示,齒輪為健康齒輪,減速比為3/11。故障軸承為軸承3,利用電火花切割凹坑模擬軸承外圈點蝕故障,型號為6206,故障軸承的各項參數如表4所示。故障特征系數:

圖4 試驗臺結構簡圖Fig.4 The diagram of the test rig

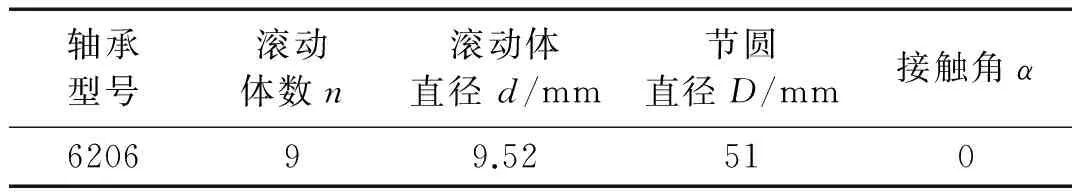

軸承型號滾動體數n滾動體直徑d/mm節圓直徑D/mm接觸角α620699.52510

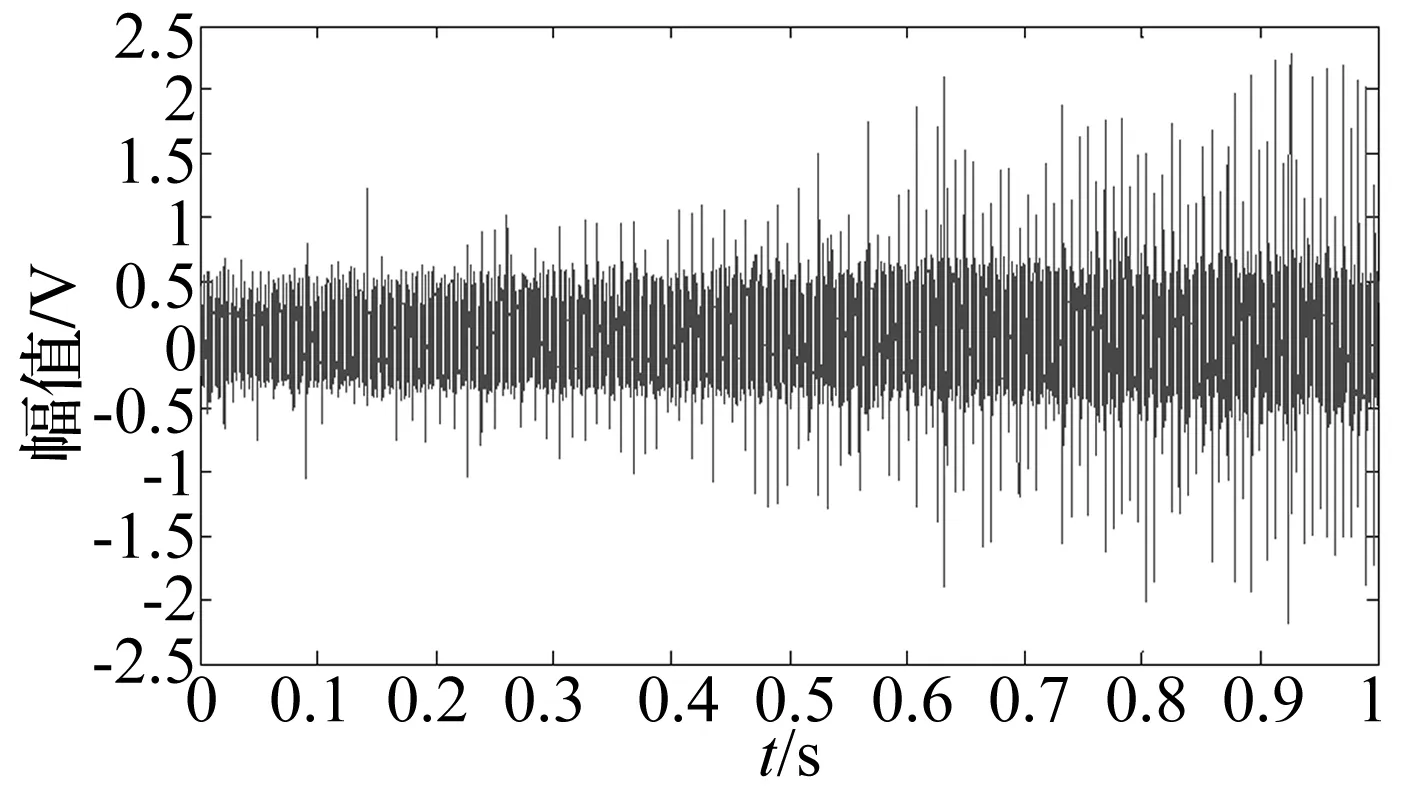

該試驗臺由速度調節器控制電機(130ZYT-1.5 kw)轉速,加速度傳感器安裝在離軸承較近的位置以準確測量軸承的振動信號,轉速計安裝在最右側用于測量轉速,采集裝置為YE6231采集卡及其配套的采集軟件,采樣頻率設為24 000 Hz。混合信號的時域波形圖如圖5所示。

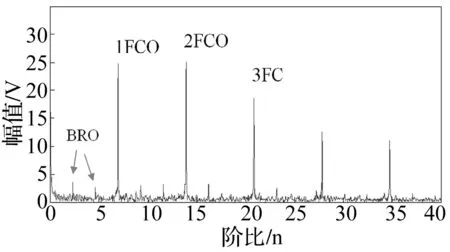

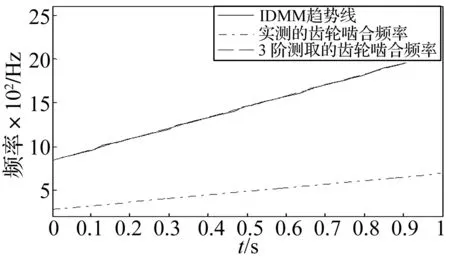

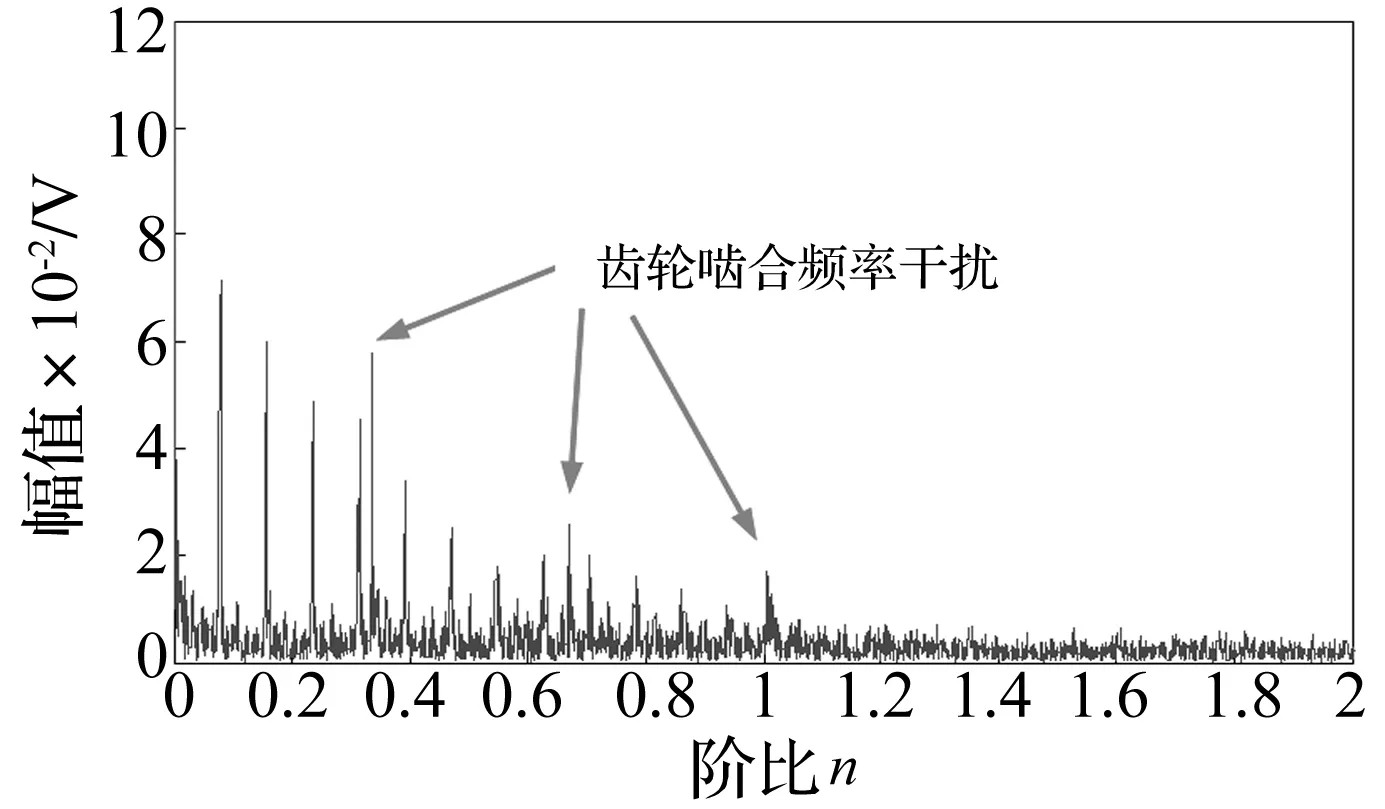

利用本文方法對測取的混合振動信號進行分析。圖6中直線表示從混合信號的時頻圖中提取的IDMM趨勢線,點劃線為測取的齒輪嚙合頻率趨勢線,該趨勢線可以根據轉速計測量的信息以及式(1)計算得到,虛線為測取的齒輪嚙合頻率3倍頻趨勢線。不難看出,IDMM趨勢線與測取的IDMM趨勢線變化趨勢一致,數值上相吻合。利用IDMM趨勢線對混合信號進行角域重采樣得到重采樣信號,對該信號進行包絡譜分析得到其包絡譜如圖7所示,圖中箭頭所指的突出峰即為齒輪嚙合頻率的干擾峰及其二倍、三倍頻,代表轉頻的突出峰被淹沒在噪聲中,難以辨別。

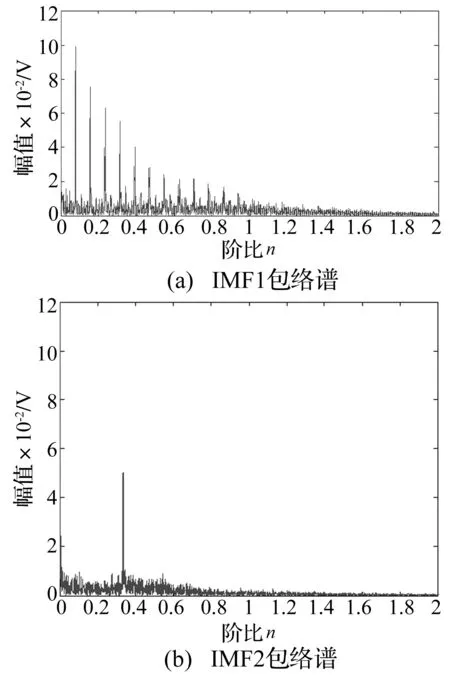

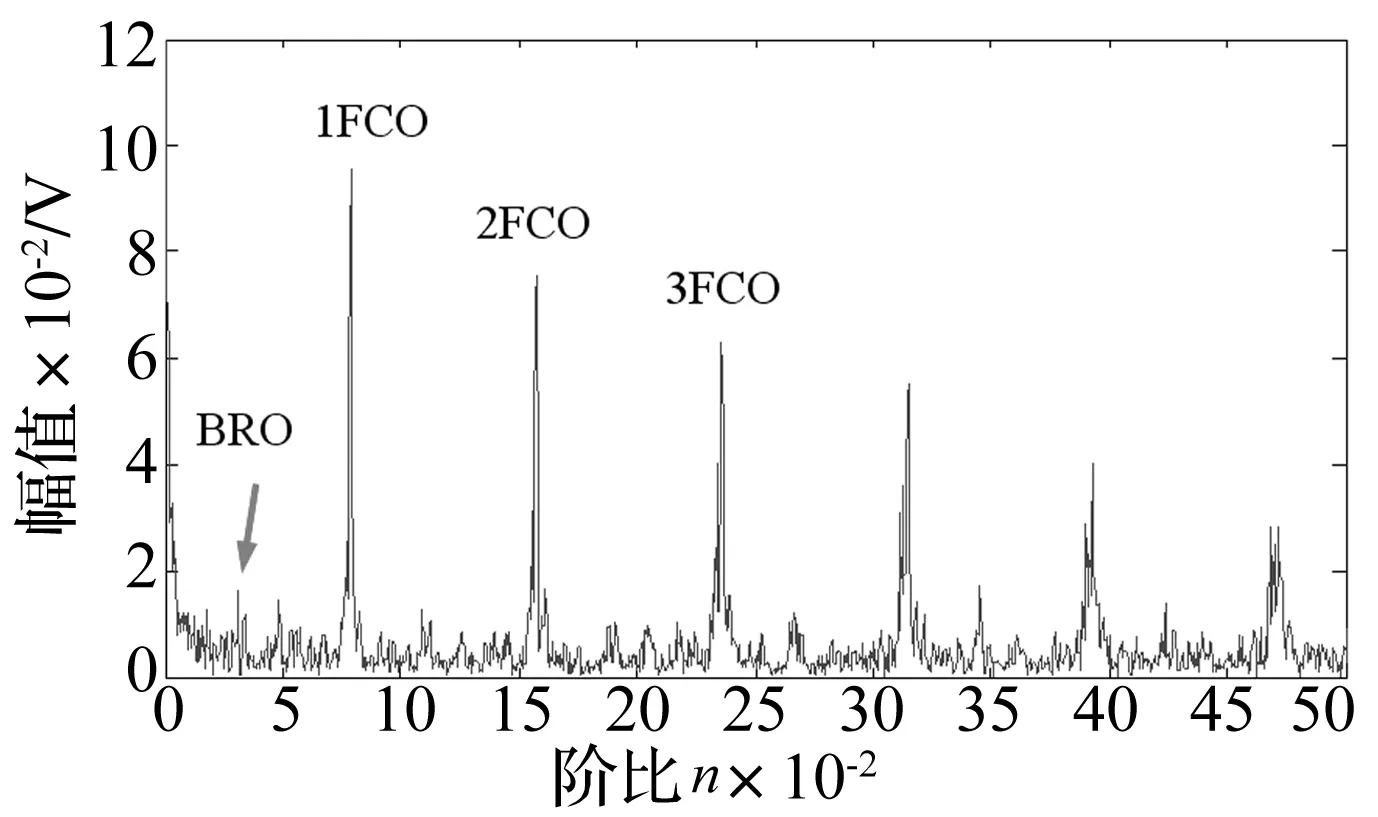

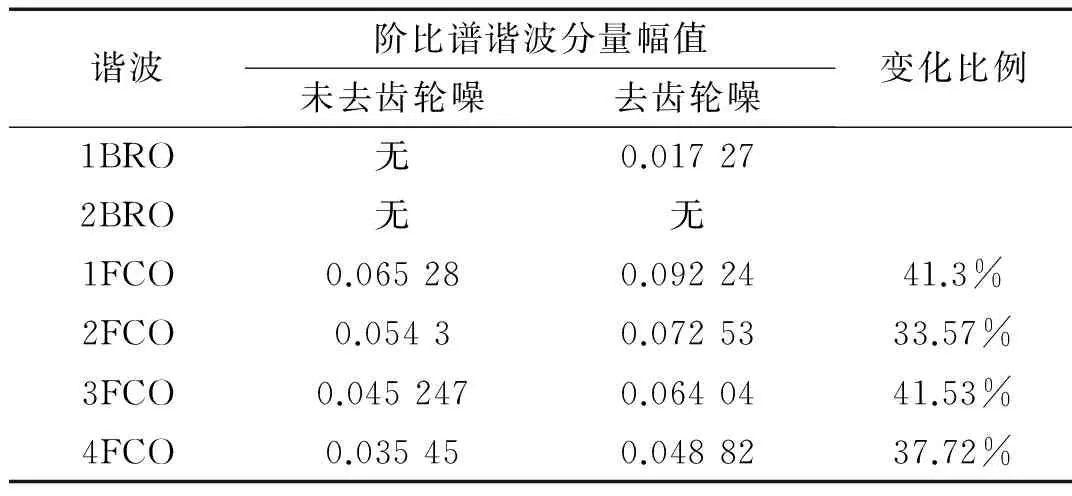

對重采樣信號進行EMD分解得到7個IMF分量,計算得到的前7個IMF分量與重采樣信號的互相關系數分別為0.664、0.718、0.145、0.014、0.003、0.003和0.001。IMF1和IMF2的互相關系數值大于0.5,則對它們進行包絡譜分析,計算結果如圖8(a)、(b)所示。圖8(a)即為故障軸承的包絡譜,該頻譜中齒輪噪源的干擾成分被有效消除。圖8(a)的局部放大圖如圖9所示,圖中含有明顯的代表轉頻的突出峰,以及故障特征階比及其倍頻。一階故障特征階比對應的橫坐標數值與轉頻對應的橫坐標數值相比為3.61,實際值為3.66,即可判斷該軸承外圈存在故障。利用本文方法得到的滾動軸承包絡譜中各階諧波與重采樣信號包絡譜中各階次諧波相比,其幅值的變化比例如表5所示。經過本文方法處理后包絡譜中各個諧波的幅值明顯增加,最大變化比例達到41.53%。

圖5 實測混合信號的時域波形圖Fig.5 Mixed measure signal in time domain

圖6 實測的齒輪嚙合轉頻及提取IDMM趨勢線Fig.6 Extracted IDMM trend and measured gear instantaneous meshing frequency

圖7 重采樣信號的包絡譜Fig.7 Envelop order spectrum of resampled signal

圖8 IMF分量的包絡譜Fig.8 Envelop spectrum of IMF

圖9 IMF1包絡譜的局部放大圖Fig.9 Partial enlargement figure of the IMF1 envelop spectrum

諧波階比譜諧波分量幅值未去齒輪噪去齒輪噪變化比例1BRO無0.017272BRO無無1FCO0.065280.0922441.3%2FCO0.05430.0725333.57%3FCO0.0452470.0640441.53%4FCO0.035450.0488237.72%

4結論

本文提出了基于IDMM和EMD變轉速及齒輪噪源干擾條件下的滾動軸承故障診斷方法,該方法的優勢表現在以下幾個方面:

(1) 將IDMM趨勢線等效為軸承轉頻對混合信號進行重采樣減少了故障診斷過程對輔助設備的依賴;

(2) 將EMD算法應用于齒輪噪源的去除,實現了混合信號中齒輪噪源與滾動軸承振動信號的分離;

(3) IDMM與EMD方法相結合避免了多次重采樣,無需復雜的參數計算,簡化了變轉速及齒輪噪源干擾下滾動軸承故障診斷的過程。

(4) 利用本文方法得到的包絡譜與直接對重采樣信號進行包絡分析得到的包絡譜相比,齒輪信號的干擾峰被有效去除,代表滾動軸承故障特征頻率以及轉頻突出峰的幅值也得到大幅度提高。

需要指出的是對于本文仿真與實測數據分析過程中選取的IMF都為前兩個分量,屬于巧合現象。另外,本文方法的不足之處表現在其僅適用于齒輪轉頻與軸承轉頻有固定比例關系的旋轉部件,例如齒輪箱中滾動軸承的故障診斷。

參 考 文 獻

[1] 王天楊,李建勇,程衛東.基于改進的自適應噪聲消除和故障特征階比譜的齒輪噪源干擾下變轉速滾動軸承故障診斷[J].振動與沖擊,2014,33(18):7-13.

WANG Tian-yang,LI Jian-yong,CHENG Wei-dong.Fault diagnosis of rolling bearing under a variable rotational speed and gear vibration noise based on revised ANC algorithm and FCO spectrum[J].Journal of Vibration and Shock,2014,33(18):7-13.

[2] Fyfe K R, Munck E D S. Analysis of computed order tracking[J].Mechanical System And Signal Processing,1997,11(2):187-205.

[3] Cheng Wei-dong,Gao R X,Wang Jin-jiang,et al.Envelope deformation in computed order tracking and error in order analysis[J].Mechanical System and Signal Processing,2014, 48(1/2):92-102.

[4] Bossley K M, Mckendrick R J, Harris C J, et al. Hybird computed order tracking[J]. Mechanical Systems And Signal Processing, 1999,13(4):627-641.

[5] Coats M D, Randall R B. Order-tracking with and without a tacho signal for gear fault diagnostics[C]//Proceedings of Acoustics. Fremantle,Australia, 2012.

[6] 郭瑜, 秦樹人, 湯寶平, 等.基于瞬時頻率估計的旋轉機械階比跟蹤[J]. 機械工程學報, 2003,39(3):32-36.

GUO Yu, QIN Shu-ren, TANG Bao-ping, et al. Order tracking of rotating machinery based on instantaneous frequency estimation[J]. Chinese Journal of Mechanical Engineering, 2003,39(3):32-36.

[7] Randall R B, Antoni J. Rolling element bearing diagnostics—A tutorial[J]. Mechanical Systems and Signal Processing, 2011,25(2):485-520.

[8] Randall R B, Sawalhi N, Coats M. A new methods for separating discrete components from a signals[J]. The Sound and Vibration,2011,45(2):6-9.

[9] Borghesani P, Ricci R, Chatterton S, et al. A new procedure for using envelope analysis for rolling element bearing diagnostics in variable operating conditions[J]. Mechanical Systems and Signal Processing, 2013,38(1):23-35.

[10] Wang T,Liang Ming,Li Jian-yong,et al. Bearing fault diagnosis under unknown variable speed via gear noise cancellation and rotational order side band identification[J]. Mechanical Systems Signal and Processing,2015(62/62):30-53.

[11] Huang N E,Shen Zheng,Long S R,et al.The empirical mode decomposition and the Hilbert spectrum for nonlinear and non-stationary time series analysis[J].Proc R Soc Lond A, 1998,454(1971):903-995.

Method for rolling element bearing fault diagnosis based on IDMM and EMD under time-varying rotational speed and gear noise

ZHAO De-zun, LI Jian-yong, CHENG Wei-dong

(School of Mechanical Electronic and Control Engineering, Beijng Jiaotong University, Beijing 100044, China)

Abstract:Time-varying rotational speed and gear noise are the key problems of rolling element bearing fault diagnosis in rotating machinery. For resolving these problems, a new method for rolling element bearing fault diagnosis based on instantaneous dominant meshing multiply(IDMM) and empirical mode decomposition (EMD) was proposed. The new method extracts IDMM from time-frequency representation by peak searching algorithm, then resamples the signal in angle domain, decomposes the resampled signal by EMD, calculates the cross-correlation coefficient between IMFs and resampled signal and selects IMFs by using the threshold value of cross-correlation coefficient. The selected IMFs were then analyzed with envelope spectrum.The effectiveness of the proposed method has been validated by both simulated and experimental bearing vibration signals.

Key words:time-varying speed; gear noise; rolling element bearing fault diagnosis; instantaneous dominant meshing multiply (IDMM); empirical mode decomposition (EMD)

基金項目:國家自然科學基金資助項目(51275030)

收稿日期:2015-04-03修改稿收到日期:2015-05-27

通信作者程衛東 男,博士,副教授,博士生導師,1967年6月

中圖分類號:TH113.1

文獻標志碼:A

DOI:10.13465/j.cnki.jvs.2016.10.016

第一作者 趙德尊 男,博士生,1990年3月生

E-mail:wdcheng@bjtu.edu.cn