羅河鐵礦二步采場結構參數優選

郟 威 何曉文

(安徽馬鋼羅河礦業有限責任公司)

?

羅河鐵礦二步采場結構參數優選

郟威何曉文

(安徽馬鋼羅河礦業有限責任公司)

摘要為了保證羅河鐵礦二步采場生產能力和安全性,運用FLAC3D數值模擬軟件對不同參數的二步采場穩定性進行分析,獲得安全合理的采場參數。通過分析開采過程中各參數采場頂板的應力和位移變化特征,結合頂板應力與位移分布云圖,得出各參數采場在開采過程中的穩定情況。結果表明,當采場寬度為19~20 m時,采場頂板的最大拉應力值超出其自身的極限抗拉強度,且拉應力的分布區域占頂板的90%,同時頂板最大位移量達40 mm,頂板易發生拉伸破壞而產生冒頂或垮塌危險。建議二步采場寬18 m,高15 m。

關鍵詞二步采場結構參數數值模擬

隨著采礦裝備和采礦技術的迅速發展,高分段充填采礦法在黑色金屬礦山得到了廣泛的應用[1]。為提高采場生產能力,降低采礦成本,礦山一般分兩步驟回采,即先采礦房后采礦柱。一步礦房兩側為原巖,生產能力大,作業環境安全,而二步礦柱受采場集中應力作用、爆破振動破壞、礦體完整性和強度降低等因素影響,加大了開采難度,同時二步礦柱采場兩側為充填體,其強度遠低于原巖強度,使二步礦柱開采的穩定性大幅降低,嚴重威脅采場的作業安全[2]。因此,二步礦柱與一步礦房的開采環境相差較大,采場結構參數應單獨進行優選分析,從而保證二步礦柱安全高效開采。

1工程背景

羅河鐵礦是大型地下礦山,礦體呈似層狀、平緩透鏡狀[3]。礦體埋藏在-382~-846 m,傾伏角為3°~12°,東淺西深,距地表最淺425 m,最深856 m;礦床西邊緣由于受F001斷層影響,深達910 m。鐵礦體共有8個,其中Ⅰ#、Ⅱ#為主礦體,礦體厚大,空間形態復雜,礦區范圍廣,區域斷裂構造發育。

羅河鐵礦地表設施復雜,有村莊、公路、河塘、農田等,礦區東側有合肥到銅陵的高速公路,北部有河塘等,地表第四系厚度中等,礦體上方有含水豐富的次生石英巖巖體,局部區域有硬石膏礦等[3]。因此,根據各區段礦體的賦存條件,Ⅱ縱勘探線以北礦體大部分適合采用垂直深孔階段空場嗣后充填采礦法,邊角部分采用點柱上向分層充填法或中深孔分段空場嗣后充填采礦法;Ⅱ縱勘探線以南礦體大部分適合采用中深孔分段空場嗣后充填采礦法,邊角部分采用點柱上向分層充填法。本文針對Ⅱ縱勘探線以南礦體中深孔分段空場嗣后充填采礦中二步采場結構參數進行優選。

2二步采場參數優化數值模擬

2.1巖石力學參數

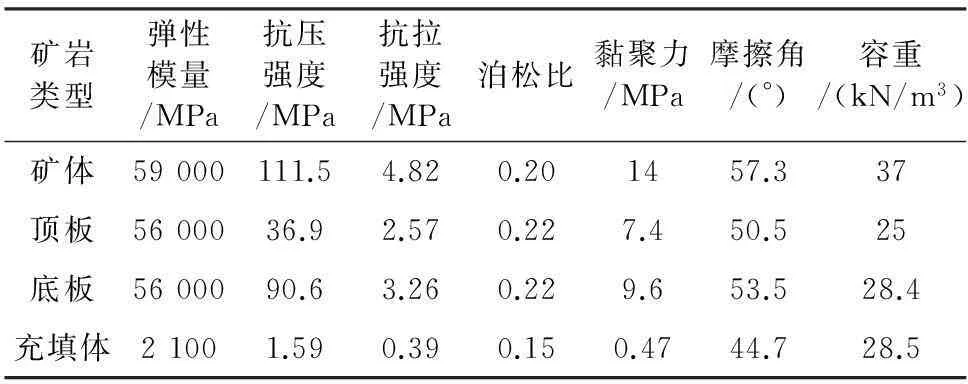

磁鐵礦體主要賦存在膏灰巖與堿性長石巖中。礦區發育的巖體主要為凝灰質粉砂巖、粗安巖、凝灰巖、次生石英巖、硬石膏礦、膏灰巖、堿性長石巖、蝕變粗安巖及復屑細火山角礫巖等。礦體上部巖體性質變化較大,巖塊強度較高,裂隙發育,局部受高嶺土化、綠泥石化影響,致使巖石結構松軟,強度降低。礦體底板一般為較致密堅硬的堿性長石巖、膏灰巖,裂隙不發育,巖心完整。通過對礦區巖體工程地質調查、上下盤巖石取樣測試及充填體強度試驗,得出礦區巖體和充填體力學參數(表1)。

表1 礦巖與充填體物理力學參數

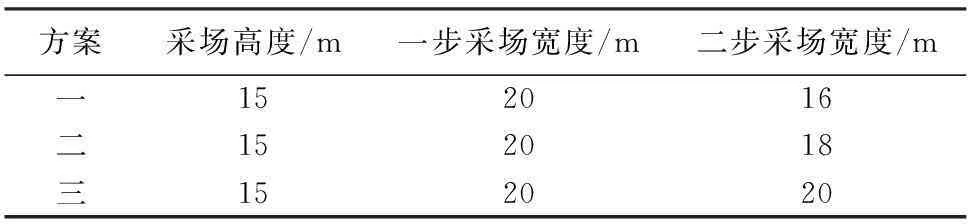

2.2采場結構參數模擬方案

通過分析對比國內采用上向進路充填采礦法的相關礦山經驗和參照目前羅河鐵礦開采的實際情況,采場模擬選擇一步采場寬20 m,采場高15 m。

為了確定二步采場合理的結構參數,依據羅河鐵礦分段充填采礦法開采特點與一步采場開采的穩定情況,二步采場寬取16,18,20 m,具體模擬方案見表2。

表2 進路結構參數模擬方案

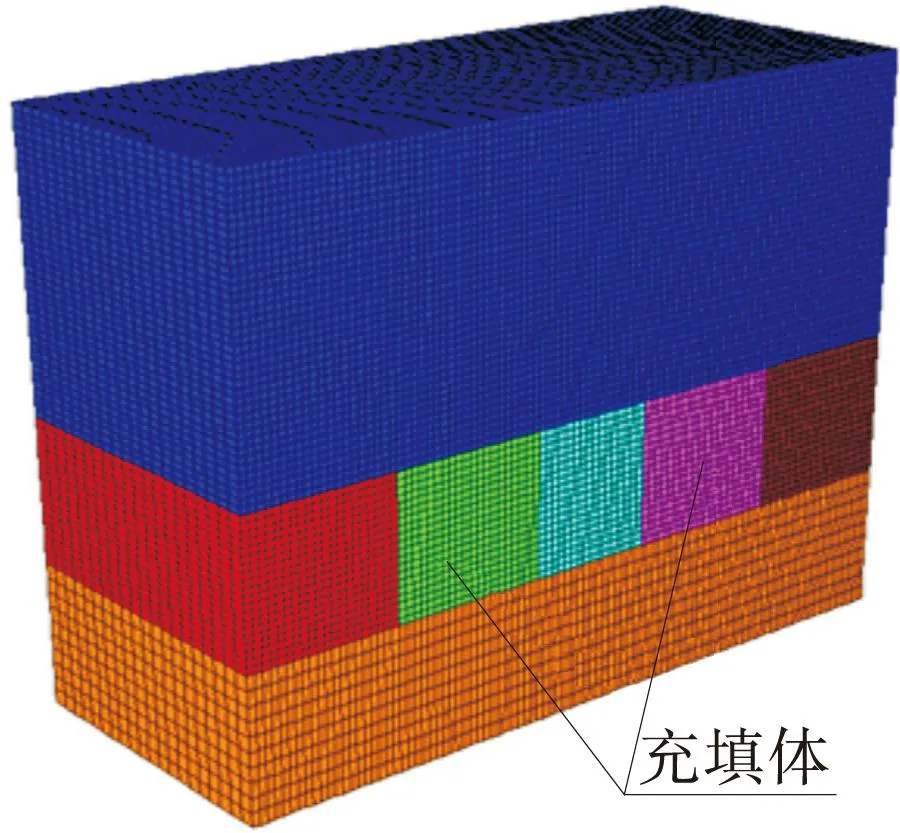

2.3計算模型建立

參照現有采場的結構參數,考慮4~5倍開挖直徑為其影響區域,即采場圍巖范圍。因此,模型分為4個部分,分別是采場上覆荷載、一步采場充填體、采場礦體及采場底板,計算模型見圖1。

2.4數值計算結果分析

研究表明,二步采場頂板主要有2種破壞形式[4]:一是上部荷載作用較大而發生較大變形及破壞;二是開采后頂板拉應力超出其自身極限抗拉強度而發生拉伸破壞。本文主要分析不同跨度二步采場開采過程中頂板的位移和應力變化,從而優選出合理的采場參數。

圖1 進路計算模型

2.4.1應力分析

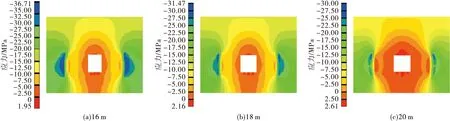

不同跨度的二步采場頂板應力云圖見圖2。可知,當采場跨度為16 m時,采場頂板的中部出現最大拉應力,且其分布區域較少;當采場跨度為18 m時,采場頂板出現明顯的最大拉應力區,且其分布區域占采場頂板的30%;當采場跨度為20 m時,采場頂板的最大拉應力區非常明顯,且其分布區域占采場頂板的90%,采場頂板的巖石將發生拉伸破壞,頂板垮塌或冒頂,嚴重威脅采場安全。

圖2 各方案二步采場頂板應力云圖

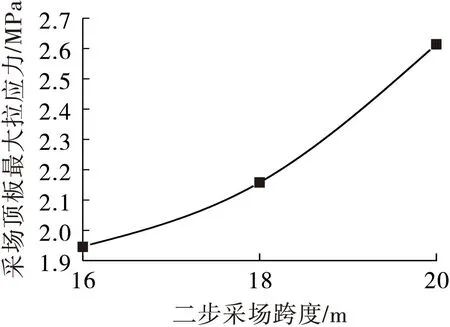

不同跨度的二步采場開挖過程中頂板應力變化見圖3。可知,隨著二步采場跨度的逐漸增大,頂板最大拉應力也逐漸增大,且頂板最大拉應力的變化率逐漸變大,當采場寬度由16 m變為18 m時,其增幅為0.11 MPa/m;當采場寬度由18 m變為20 m時,其增幅為0.23 MPa/m;當采場跨度為20 m時,采場頂板最大拉應力為2.61 MPa,超出了頂板極限抗拉強度,頂板易發生拉伸破壞而威脅采場安全。

圖3 各方案采場頂板最大拉應力變化特征

2.4.2位移分析

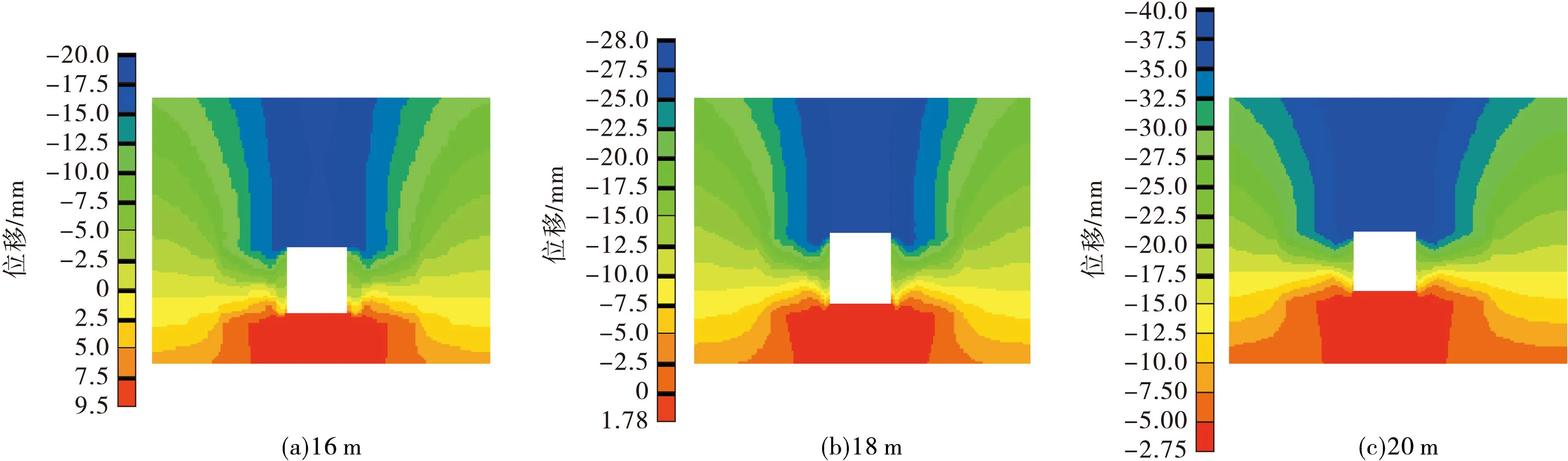

不同跨度的二步采場頂板位移云圖見圖4。可知,當采場跨度為16m時,頂板中部最大位移量為20mm,其分布區域在采場頂板較少;當采場跨度為18m時,頂板最大位移量為28mm,其分布區域覆蓋采場頂板,沉降均勻;當采場跨度為20m時,頂板最大位移量為40mm,其分布區域占采場寬度的1.8倍,采場頂板與圍巖均產生變形,巖石易脫離而導致頂板垮塌或冒頂,對采場安全生產造成威脅。同時,采場底部出現較為明顯的底鼓,但其底鼓的位移量較小,對生產安全的影響較小。

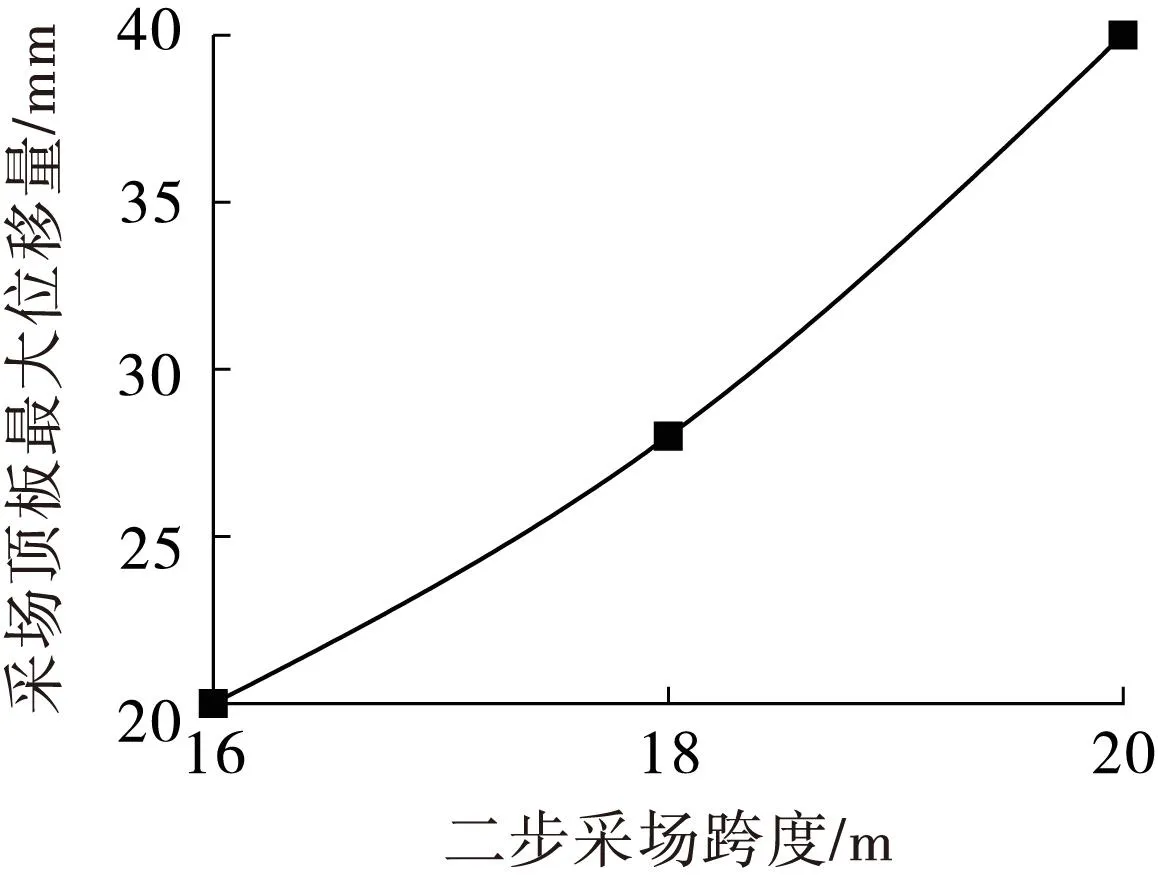

不同跨度的二步采場開挖過程中頂板位移變化見圖5。可知,隨著二步采場跨度的逐漸增大,頂板最大位移量也逐漸增大,且頂板位移的變化率逐漸變大,當采場寬度由16 m變為18 m時,頂板位移量增幅為4 mm/m;當采場寬度由18 m變為20 m時,頂板位移量增幅為6 mm/m;當采場跨度為20 m時,采場頂板最大位移量達40 mm。根據國內外礦山開采實際經驗可知[5],當采場寬度較大時,采場頂板的位移量接近或超過50 mm時,其自身穩定性較差。

圖4 各方案采場頂板位移云圖

圖5 各方案采場頂板最大位移變化特征

3結論

(1)從應力分析結果可知,二步采場頂板的拉應力及其變化率呈逐漸增長趨勢,且當二步采場跨度為20 m時,頂板最大拉應力達2.61 MPa,超出了其自身極限抗拉強度,且其分布區域占采場頂板的90%,頂板易發生拉伸破壞而導致采場安全性差。

(2)從位移分析結果可知,二步采場頂板的位移量及其變化率呈逐漸增長趨勢,且當二步采場跨度為20 m時,頂板最大位移量達40 mm,根據工程實際經驗判別,采場頂板易出現局部冒落,自穩性較差。

(3)綜合考慮礦山采場生產能力和安全性要求,建議二步采場跨度為18 m,高度為15 m。

參考文獻

[1]古德生,李夕兵.現代金屬礦床開采科學技術[M].北京:冶金工業出版社,2006.

[2]劉志義,侯金亮,趙國彥,等.二步采場上盤圍巖穩定性分析及工程應用[J].金屬礦山,2015(11):143-148.

[3]汪令松.羅河鐵礦富水厚大礦體采礦方法優化選擇研究[D].長沙:中南大學,2014.

[4]劉志義,張麗春,趙國彥,等.基于FLAC3D的二步采場結構參數優化及工程應用[J].金屬礦山,2015(10):6-10.

[5]周碧輝.四川漢源高品質石膏礦低貧化地下開采研究[D].長沙:中南大學,2014.

(收稿日期2016-02-29)

郟威(1988—),男,助理工程師,231562 安徽省廬江縣。