基于AMESim的姿控發動機推進劑供應管路優化設計

何康康,婁 振

?

基于AMESim的姿控發動機推進劑供應管路優化設計

何康康,婁 振

(北京航天動力研究所,北京,100076)

根據模塊化思想,建立了液體姿控火箭發動機推進劑供應管路的AMESim模型,仿真計算了推進劑供應管路優化前后姿控發動機工作時的水擊壓力。仿真結果表明:在推進劑供應管路上增加的體積容腔能夠有效降低管路中的水擊壓力。通過仿真水擊數據和熱試車數據對比表明,仿真模型較好地描述了管路水擊過程,能對后續液體姿控火箭發動機管路結構優化設計提供借鑒意義。

姿控發動機;水擊;優化設計;AMESim仿真

0 引 言

姿軌控液體火箭發動機已廣泛應用于航天飛機、衛星、飛船等飛行器中,其主要功能是軌道控制、姿態控制、航天器的對接和交會。快響應液體火箭發動機短脈沖工作啟動和關機的瞬間,流量和壓力產生擾動脈沖波,不可避免地在管路中形成水擊現象,并在管路中傳播、反射,產生持續的流量振蕩[1]。多年的飛行經驗表明,推進劑系統初始充填、發動機開關機過程中的水擊現象是造成密封失效和推進劑泄漏的重要原因[1]。為保證姿軌控火箭發動機系統安全、可靠和高質量的工作,需要盡可能地降低水擊強度,減少發動機工作時的相互影響,提高發動機系統結構的可靠性。

目前,關于飛行器推進劑充填過程、發動機啟動關機過程的水擊特性理論仿真分析和實驗研究較多[2~6]。抑制推進劑輸送管路的水擊方法有:a)增加管路直徑,降低管路內液體流速;b)延長閥門關閉時間,以避免直接水擊或降低間接水擊;c)縮短管路長度,通過減少水擊壓力的傳播時間來減少水擊壓力;d)通過管路上增加節流孔抑制水擊;e)利用彎管削弱充填過程的水擊壓力和流量振蕩;f)管路上設置調壓器,通過增加管內流體的可壓縮性來降低水擊壓力。

本文針對某飛行器姿控發動機推進劑輸送管路,在前述研究抑制水擊方法的基礎上,根據飛行器內具體空間位置要求,對姿控發動機推進劑輸送管路進行結構優化設計,利用AMESim對優化后的管路進行仿真分析,并與實際地面熱試車進行數據對比,驗證模型的可信度,為后續動力系統推進劑供應管路的結構設計提供參考。

1 水擊原理及理論模型

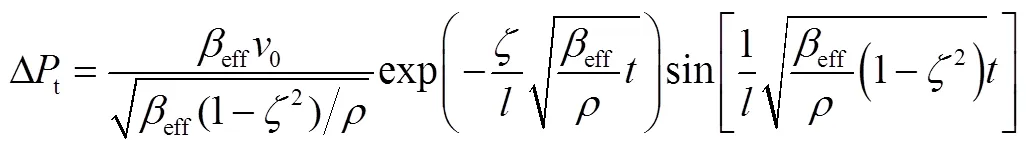

本理論模型采用能反映水擊過渡歷程的能量法[7],閥門、管道系統的水擊過程可用如圖1所示的能量法物理模型來描述。

圖1 閥前水擊過程物理模型

管道中的流體質量公式為

非保守系統的能量表達式為

將式(3)、式(4)帶入拉格朗日方程:

可得:

(6)

管道中產生水擊時總壓力為

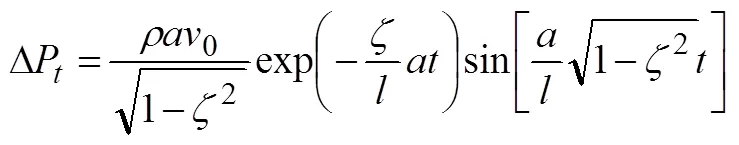

2 系統原理及實物模型

某飛行器姿控發動機為典型的氣體擠壓式供應系統,利用高壓氮氣擠壓推進劑貯箱,為下游軌控和姿控發動機提供氧化劑和燃料,電磁閥根據總體控制指令開關產生推力進行姿態調整,圖2為姿控發動機系統原理示意。

圖2 姿控發動機原理示意

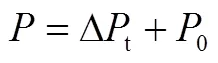

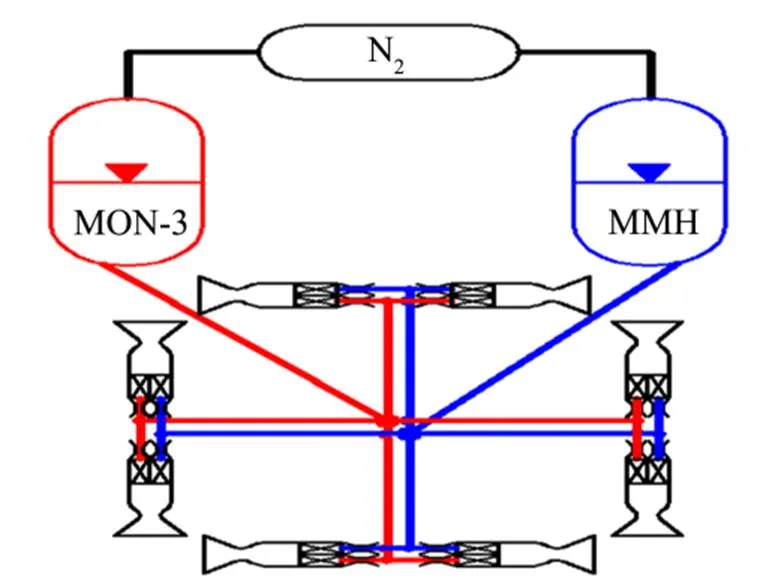

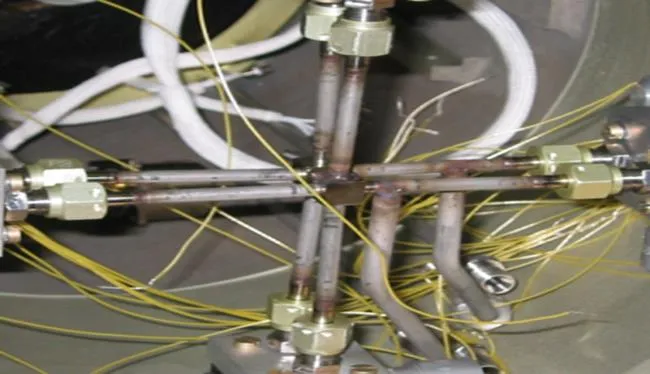

由于姿控發動機脈沖工作次數多,管路復雜,相互影響較大,為保證飛行器姿態調整時發動機可靠工作、推力精準輸出,需盡可能抑制管路內的水擊現象[2]。本文主要針對優化姿控發動機推進劑供應管路結構降低供應管路水擊的方法進行研究,在結構設計上根據降低水擊方法結合飛行器內空間位置及可操作工藝性,在進入姿控發動機分支管路前的推進劑供應總管路上增加了一個集液腔,有助于抑制不同發動機脈沖工作時壓力波動導致的水擊現象。姿控發動機推進劑供應管路優化前后示意如圖3、圖4所示,測壓點位于集液腔上。

圖3 優化前推進劑供應管路

圖4 優化后推進劑供應管路

3 仿真計算與分析

3.1 仿真模型

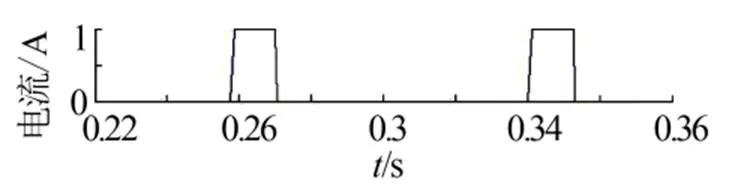

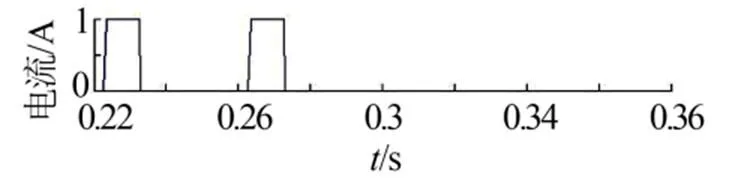

姿控發動機系統采用AMESim[8]軟件自帶子模型和自建組合件模塊進行建模。該模型中各參數,如管路長度、材料、集液腔體積等參數與實際情況一致。8臺姿控發動機空間布局為4個方向各有2臺對置,相鄰兩臺姿控發動機不會同時工作,為簡化仿真計算,仿真模型為4個方向各置1臺發動機。仿真計算時推進劑供應系統已處于充填完畢狀態,即液體推進劑已充填至電磁閥前,系統氣、液壓力已經處于平衡。仿真模型的電磁閥脈沖曲線如圖5所示。

a)ZK1

b)ZK2

c)ZK3

d)ZK4

圖5 電磁閥開關指令

為了能夠與地面系統熱試車真實數據對比,仿真模型電磁閥脈沖曲線取自地面部分熱試車程序,由4臺發動機共6個10 ms脈沖組成。本文只對氧化劑管路水擊進行仿真計算。

3.2 仿真分析

優化前的氧化劑管路水擊壓力仿真曲線如圖6所示。

a)時域曲線

b)頻域曲線

圖6 優化前仿真曲線

由圖6可知,管內壓力曲線在初始壓力為額定工作壓力6.5 MPa,ZK3電磁閥開啟工作時,管內推進劑對下游進行填充,造成0.22 s左右壓力瞬間下降。在不同姿控發動機工作情況下,管內水擊壓力出現周期性振蕩波動,水擊峰值達到17 MPa,峰谷壓力幾乎為0,上下振蕩幅值達17 MPa,達到額定工作壓力的2.6倍。由于姿控發動機是多臺多脈沖工作,過高峰值和過低峰谷壓力會對此時其它發動機造成過高或過低推力的輸出,造成飛行器姿態調整精度出現偏差,嚴重時會導致試驗失敗。

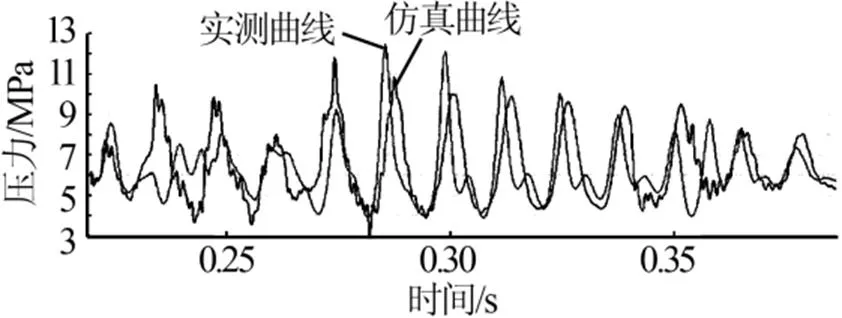

氧化劑推進劑供應管路水擊仿真曲線和熱試車試驗實測曲線對比如圖7所示。

a)時域曲線

b)頻域曲線

圖7 優化后仿真曲線與實測曲線對比

由圖7a可以看出,仿真曲線和實測水擊壓力較一致,仿真曲線中水擊峰值壓力為11.6 MPa,試車過程中實測水擊峰值壓力為12.5 MPa左右,峰谷壓力皆接近4 MPa,遠高于優化前的峰谷壓力,極大改善了姿控發動機推力輸出的精度。從圖7b可以看出,仿真曲線與實測曲線均具有80 Hz和150 Hz兩個主要突頻點,由此可知,仿真模型與實際試驗系統接近。與圖6中水擊壓力振蕩衰減幅度很小不同,供應管路結構增加了集液腔后,水擊壓力振蕩衰減速度明顯加快,有利于抑制水擊對其余姿控發動機工作的相互影響。同時,優化后推進劑供應管路的突頻點由101 Hz變為80 Hz和150 Hz,有利于水擊能量的分散,降低水擊強度。

圖6、圖7表明推進劑供應管路優化后仿真模型中的水擊峰值出現了明顯的下降,說明增加的集液腔的優化措施能夠有效地抑制發動機脈沖工作引起的管內水擊。圖7中實測水擊峰值比仿真數值高,是由于不同姿控發動機工作時相互間的耦合振動易造成管內水擊壓力疊加升高。仿真曲線與試車實測曲線較好的匹配性說明了仿真模型的有效性,從而證明優化措施的合理性。優化后的姿控發動機系統多次參加飛行試驗,實現了精準的姿態調整,取得圓滿成功。

4 結 論

針對姿控發動機推進劑供應管路結構優化設計建立了相應的AMESim水擊仿真模型。通過結構優化前后管內水擊壓力情況及優化后仿真水擊曲線與熱試車實測曲線對比,結果表明該模型較好地反映了姿控發動機脈沖工作時供應管路內水擊壓力的情況,驗證了仿真模型的有效性及供應管路結構的合理性,對后續飛行器姿控發動機的空間管路結構設計選擇提供理論依據。

[1] 晏政, 彭小輝, 程玉強, 等. 航天器推進系統水擊及其抑制方法[J]. 航空動力學報, 2012, 27(9): 2028-2034.

[2] 張崢岳, 康乃全. 軌姿控液體火箭發動機水擊仿真模擬[J]. 火箭推進, 2012, 38(3): 12-16.

[3] 竇唯, 胡長喜. 液體火箭發動機水擊特性仿真及試驗研究[J]. 火箭推進, 2013, 39(2): 40-45.

[4] 聶萬勝, 戴德海, 夏鵬, 等. 姿控推進系統發動機關機的管路瞬變特性[J]. 推進技術, 2003, 24(1):6-8.

[5] 李治勤. 流速計管道特性對水擊的影響[J]. 太原理工大學學報, 2000, 31(2):156-158.

[6] 林景松, 王平陽, 高紅, 等. 液體火箭發動機關機水擊的數值模擬[J]. 上海航天, 2008, 3:53-57.

[7] 曹泰岳. 火箭發動機動力學[M]. 長沙: 國防科技大學出版社, 2004.

[8] 付永領, 祁曉野. AMESim系統建模和仿真-從入門到精通[M]. 北京: 北京航空航天出版社, 2006.

Optimal Design of Propellant Feedlines of Attitude Control Engine Based on AMESim

He Kang-kang, Lou Zhen

(Beijing Aerospace Propulsion Institute, Beijing, 100076)

The AMESim model of propellant feedlines in liquid rocket attitude control engine was built according to modular modeling idea, and the water hammer pressure of the feedlines before and after optimization was simulated . The simulation results showed that water hammer pressure was reduced by increasing volume of the feedlines. The comparison between water hammer and hot firing test showed that process of water hammer could be rationally described. The simulation could offer assistant to configuration design of liquid rocket attitude control engine.

Attitude control engine; Water hammer; Optimal design; AMESim simulation.

1004-7182(2016)03-0009-04

10.7654/j.issn.1004-7182.20160303

V434.34

A

2015-03-19;

2015-04-09

何康康(1983-),男,工程師,主要研究方向為姿軌控發動機總體設計