缸蓋氣道及燃燒室泄露漏點分析和試驗探究

湯佳云 史曉龍 王憶楠

摘 要:本文結(jié)合生產(chǎn)經(jīng)驗,分析驗證了缸蓋氣道&燃燒室泄露測試中工件存在的主要漏點,對提高泄露測試合格率,減少缸蓋報廢給出了幾點建議。

關(guān)鍵詞:缸蓋;氣道及燃燒室;漏點;沉水試漏

1 引言

缸蓋是汽車發(fā)動機(jī)的核心部件,它與發(fā)動機(jī)氣缸體結(jié)合形成燃燒室,同時缸蓋上的進(jìn)排氣道是發(fā)動機(jī)進(jìn)排氣系統(tǒng)的主要組成部分,故缸蓋氣道及燃燒室密封性能的好壞,直接影響發(fā)動機(jī)性能,嚴(yán)重時,發(fā)動機(jī)的功率急劇下降,甚至無法工作。在缸蓋生產(chǎn)線最終工位進(jìn)行氣道及燃燒室100%泄露測試是質(zhì)量控制中不可或缺的工藝環(huán)節(jié)。

缸蓋氣道&燃燒室在線試漏系統(tǒng)是由多個部分組成的復(fù)雜系統(tǒng),它包含工件、試漏夾具、密封元件、試漏儀、氣源、環(huán)境溫度/濕度、測試參數(shù)等,只要其中某一環(huán)節(jié)出現(xiàn)問題,就可能導(dǎo)致試漏不合格。試漏系統(tǒng)主要目的是檢測工件泄露,所以,對試漏不合格結(jié)果要區(qū)分清楚以下兩種情況:

1、“誤判”泄露不合格,即并非工件泄露,而是設(shè)備夾具故障,密封元件未能有效密封、氣源不穩(wěn)定、工件與環(huán)境溫度差異大等原因?qū)е抡`判工件泄露。此類泄露,往往表現(xiàn)為連續(xù)的,批量的,通過標(biāo)準(zhǔn)件(零泄露工件)和標(biāo)準(zhǔn)漏口驗證試漏系統(tǒng)的精度即可發(fā)現(xiàn),并很快找到問題根本原因。

2、“工件泄露”,即工件自身存在泄露因素。相對于“誤判”泄露,出現(xiàn)的隨機(jī)性較大,一般表現(xiàn)為間斷性泄露。以某工廠某型號4缸發(fā)動機(jī)缸蓋為例:6個月共測試17850臺缸蓋,氣道及燃燒室試漏不合格報廢162臺,平均27臺/月。記錄跟蹤不合格工件數(shù)據(jù),問題間斷性發(fā)生,時間隨機(jī),工件來料批次隨機(jī),泄露不合格位置隨機(jī)。

第2種情況,是控制缸蓋生產(chǎn)線質(zhì)量和成本的關(guān)鍵問題,要解決此問題,必須找到工件漏點,故本文著重對“工件”的泄露部位進(jìn)行了理論分析及驗證。

2 缸蓋氣道及燃燒室泄露測試原理及工藝簡介

公司的試漏設(shè)備來自國內(nèi)某大型設(shè)備公司,采用了干式泄露氣壓降法進(jìn)行檢測。首先用封堵將缸蓋進(jìn)排氣道、燃燒室面、火花塞孔及燃燒面一側(cè)導(dǎo)管端口密封,以形成泄露測試的密閉腔體,然后充入干燥的壓縮空氣,經(jīng)過充氣、隔離、穩(wěn)定、測量四個階段,通過測量過程中的壓力變化值△P,再由壓力傳感器將△P值變成電信號輸出到USon試漏儀,求得泄露值。泄露測試工藝參數(shù)(如表1)

3 氣道及燃燒室泄露漏點分析及試驗探究

3.1 缸蓋毛坯泄露

缸蓋毛坯為鋁合金鑄造件,鑄造產(chǎn)生的質(zhì)量缺陷如局部組織疏松、砂眼、針孔、裂紋、裂隙等都會造成氣體泄露,從如下試驗(一)沉水試漏可得到驗證。

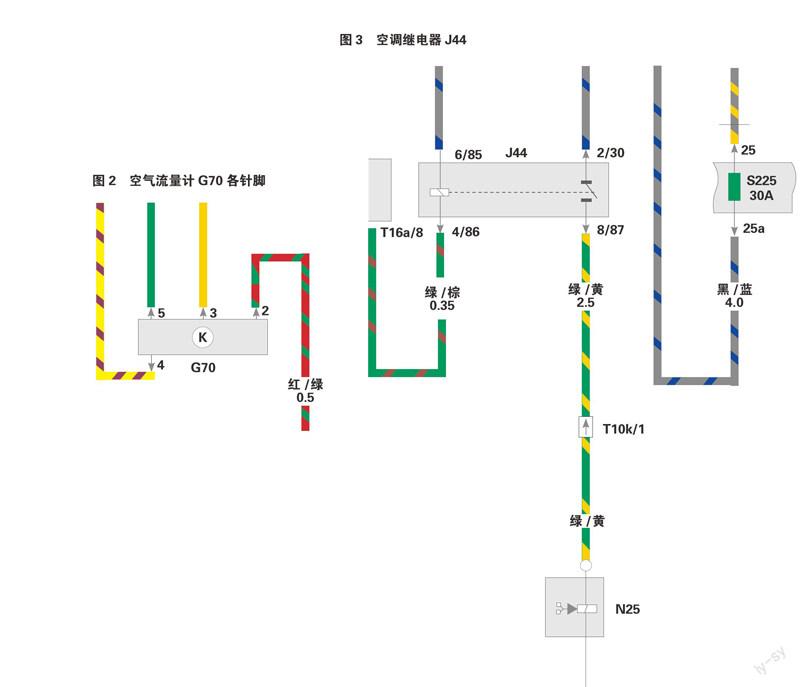

試驗(一):隨機(jī)挑選10件泄露測試不合格缸蓋,用沉水試漏設(shè)備做沉水試驗,試驗結(jié)果如表2,圖2為泄露部位網(wǎng)格示意圖。

從試驗(一)中,可以得出結(jié)論:缸蓋毛坯存在泄露。沉水試漏設(shè)備無法檢測出所有漏點,且導(dǎo)管或?qū)Ч苎b配存在泄露,從沉水試漏中也無法明確是導(dǎo)管本身漏,還是導(dǎo)管裝配間隙泄露。基于沉水試漏無法檢測或明確的漏點,進(jìn)行了下述分析及試驗驗證。

3.2 導(dǎo)管裝配間隙泄露

導(dǎo)管通過壓裝機(jī)壓入導(dǎo)管底孔,導(dǎo)管與導(dǎo)管底孔之間為過盈配合、最大過盈量為0.061mm;最小過盈量為0.045mm,正常情況下,過盈配合裝配處是不可能泄露的。但如果導(dǎo)管來料、導(dǎo)管底孔加工、導(dǎo)管壓裝過程存在質(zhì)量缺陷,就可能導(dǎo)致存在裝配間隙而引起泄露,如下面幾種情況:

1、導(dǎo)管來料有質(zhì)量缺陷:直徑過小/過大(過大易使導(dǎo)管被壓裂)、圓度/圓柱度不合格、或?qū)Ч苡袆潅⒘鸭y等;

2、導(dǎo)管底孔加工有質(zhì)量問題:底孔直徑過大/過小(過小可能導(dǎo)致正常導(dǎo)管被壓裂);

3、導(dǎo)管底孔孔壁貫穿性劃傷:如清潔度不好,雜質(zhì)劃傷導(dǎo)管;導(dǎo)管底孔加工過程中有刀痕等;

4、導(dǎo)管上料及壓裝過程中導(dǎo)管被劃傷、導(dǎo)管壓裂、變形等。

為驗證實際生產(chǎn)中存在導(dǎo)管裝配間隙導(dǎo)致的泄露,進(jìn)行了下述試驗(二)。

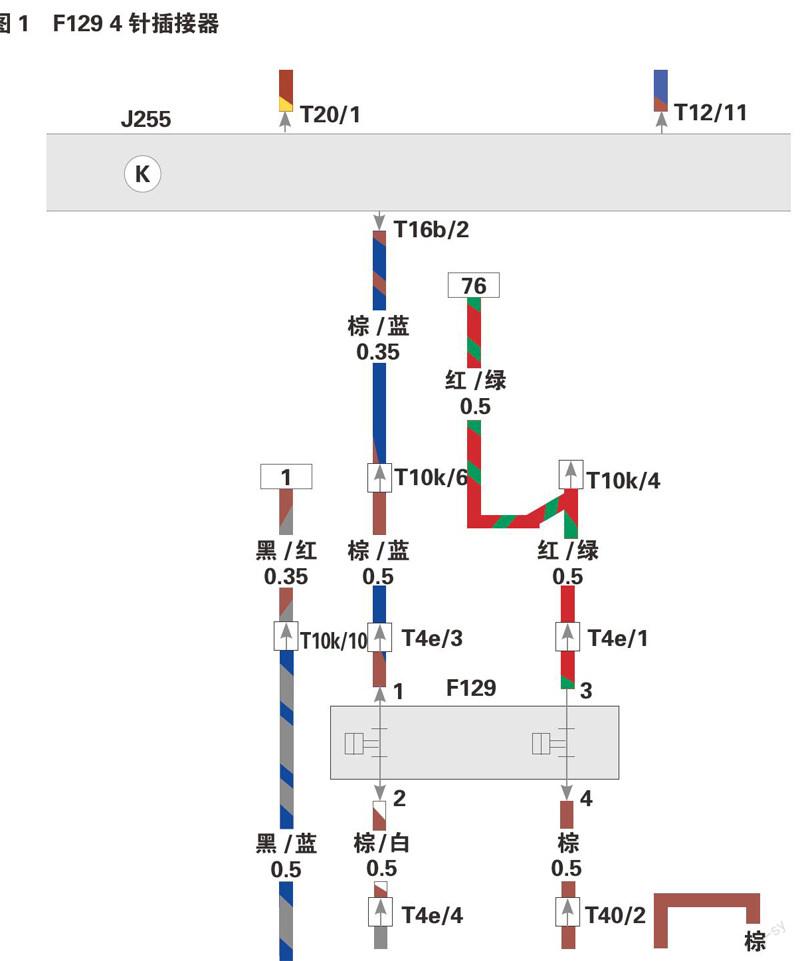

試驗(二):任意挑選10件泄露測試不合格缸蓋,在同一臺試漏機(jī)上進(jìn)行試驗,并保證每次試驗前設(shè)備密封狀態(tài)良好、標(biāo)定、溫度等試漏條件基本相同。為保證得到穩(wěn)定的泄露值,每次試漏至少重復(fù)2次。試驗方法:從燃燒室面用密封膠密封導(dǎo)管與導(dǎo)管底孔沉孔處間隙,以達(dá)到密封導(dǎo)管裝配間隙目的(如圖3所示密封部位)。密封后放置一段時間,確保密封膠達(dá)到密封時間要求后,再進(jìn)行泄露測試。密封后若試漏合格,且泄露值明顯減小,則說明導(dǎo)管裝配間隙是導(dǎo)致氣道及燃燒室泄露的漏點;反之,漏點未能有效密封或漏點是其它因素,試驗結(jié)果如表3。

說明:由于設(shè)備及環(huán)境因素等影響,對于以下兩種情況可視為基本無變化:

(1)泄露量很大,泄露值變化相對較小,如#5號缸蓋;

(2)泄露值變化量在0cc/min ~2cc/min之間。

從試驗(二)中#1和#6號缸蓋泄露值的變化,可以得出結(jié)論:導(dǎo)管裝配間隙會導(dǎo)致泄露。

導(dǎo)管與導(dǎo)管孔存在裝配間隙導(dǎo)致泄露可能是上述4種情況之一,也可能是幾種情況累積產(chǎn)生較大間隙而引起泄露測試不合格。

3.3 導(dǎo)管泄露

導(dǎo)管導(dǎo)致氣道及燃燒室泄露,包括以下兩種情況:

3.3.1 導(dǎo)管自身存在裂紋、孔隙等導(dǎo)致泄露

缸蓋導(dǎo)管為粉末冶金材料,通過燒結(jié)而成,可能存在孔隙或裂紋導(dǎo)致工件泄露測試不合格。2011年7月某工廠間斷性發(fā)現(xiàn)燃燒室試漏不合格缸蓋在導(dǎo)管倒角處都存在裂紋,經(jīng)調(diào)查發(fā)現(xiàn),導(dǎo)管裂紋一部分是壓裝前產(chǎn)生的,通過目檢供應(yīng)商提供的來料導(dǎo)管發(fā)現(xiàn);另一部分是壓裝后產(chǎn)生的,壓裝后產(chǎn)生的裂紋實際上是導(dǎo)管存在的隱裂,這些帶有隱裂的導(dǎo)管經(jīng)過壓裝及再加工后,裂紋被擴(kuò)大。如下圖4為倒角處存在裂紋的導(dǎo)管。

3.3.2 導(dǎo)管密封一側(cè)端面未滿足密封要求

進(jìn)行泄露測試時需要用封堵頭對導(dǎo)管一端口進(jìn)行密封,如導(dǎo)管的密封面不平、加工產(chǎn)生毛刺等缺陷,也會導(dǎo)致泄露不合格。 2009年12月工廠某型號缸蓋曾發(fā)生因?qū)Ч芸诿虒?dǎo)致密封不正確,出現(xiàn)氣道及燃燒室連續(xù)試漏不合格工件累計71件。將此批工件的導(dǎo)管口去除毛刺后重新試漏全部合格,如圖5。

3.4 試驗中存在的問題

上述試驗(二)采用的是密封膠進(jìn)行密封,每個缸蓋能否有效密封是無法保證的,故對于本次試驗結(jié)果中泄露值只有較小量變化或基本無變化的工件,存在以下2種可能性:

1、工件總的泄露量可能為導(dǎo)管、毛坯、導(dǎo)管與導(dǎo)管孔間隙這3種漏點泄露量的疊加;

2、導(dǎo)管或?qū)Ч苎b配間隙漏點未能有效密封,只是部分密封。

4 幾點建議

為了降低生產(chǎn)成本,有效控制缸蓋氣道及燃燒室泄露的質(zhì)量問題,降低泄露測試不合格缸蓋報廢比例,提出如下建議:

1.缸蓋毛坯供應(yīng)商在鑄造線上增設(shè)試漏工藝,以便及時了解鑄造質(zhì)量,同時保證做到不使大量有泄漏的鑄件送往工廠,以免造成人力、物力浪費;

2.增加導(dǎo)管試漏工藝,防止批量存在泄露的導(dǎo)管上線;

3.定期檢查導(dǎo)管壓裝上料料道的清潔度,防止導(dǎo)管或?qū)Ч艿卓妆粍潅粐?yán)格控制導(dǎo)管底孔加工質(zhì)量,防止導(dǎo)管底孔口毛刺劃傷導(dǎo)管;

4.缸蓋生產(chǎn)線增加沉水試漏設(shè)備及導(dǎo)管試漏工裝檢測泄露部位,以便快速發(fā)現(xiàn)漏點,找到有效控制措施。

4 結(jié)束語

通過缸蓋生產(chǎn)線最終工位對氣道及燃燒室密封性100%在線檢測,能夠及時避免缺陷傳遞至裝配客戶。生產(chǎn)經(jīng)驗表明,氣道及燃燒室密封性能的好壞,與設(shè)備、缸蓋毛坯,來料導(dǎo)管、導(dǎo)管壓裝及加工等諸多因素相關(guān),長期以來問題解決的難點在于泄露部位即漏點的不明確,本文分析驗證得出導(dǎo)致某型號缸蓋氣道及燃燒室泄露的主要漏點為:缸蓋毛坯缺陷;導(dǎo)管裝配間隙、導(dǎo)管孔隙、裂紋及導(dǎo)管端面毛刺等質(zhì)量缺陷。為降低氣道及燃燒室泄露不合格缸蓋報廢比例,對泄露部位的探測至關(guān)重要,只有找到真正的漏點,才能找到解決問題的方向。希望通過本文,能給讀者在工作中帶來一些有用的參考。

參考文獻(xiàn):

[1]朱正德,泄露檢測技術(shù)在現(xiàn)代汽車制造業(yè)中的應(yīng)用 機(jī)械開發(fā),1999.3.

[2]馮德富,發(fā)動機(jī)生產(chǎn)制造中的在線檢測技術(shù) 發(fā)動機(jī)制造,2008.1.

[3]徐燁,泄露檢測技術(shù)的原理與應(yīng)用 柴油機(jī)設(shè)計與制造,2004.4.