某微車牽引鉤螺母連接結構的優化研究

韋利寧 林秋華 陳宇安

【摘 要】某微車前牽引鉤裝置的連接結構,其強度不能滿足最新國家標準強度要求。因此,文章通過改變該車前牽引鉤螺母的連接結構,改變載荷力的分散形式,提出結構優化方案,提高強度。應用CAE輔助分析手段進行力學仿真驗證,得出滿足強度需求的結構設計。

【關鍵詞】牽引鉤裝置;連接結構;強度分析

【中圖分類號】U469.51 【文獻標識碼】A 【文章編號】1674-0688(2016)02-0084-04

0 前言

隨著人們生活水平的提高,汽車已經成為人們日常生活中不可或缺的交通工具。近年來,我國汽車保有量迅猛增長,故障車、事故車等車輛阻礙交通的現象頻發;汽車牽引裝置作為車輛的安全結構件,在車輛救援及售后維修中起著關鍵的作用;牽引裝置的規格、強度等差異很大,給車輛救援及售后維修帶來困難。國家標準化管理委員會針對汽車牽引裝置制定出適合中國汽車行業需求的強制性標準。

本文在國家標準的前提下,利用CAE輔助分析手段,對某微車牽引鉤螺母連接結構進行優化設計,優化后得出滿足國家標準強度要求的結構,為今后前牽引鉤裝置的結構設計提供參考。

1 背景

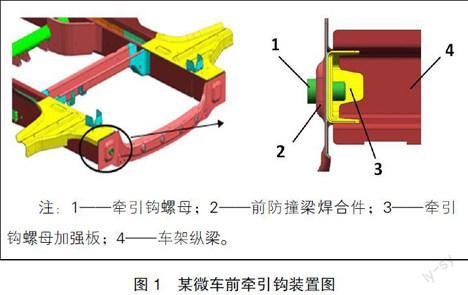

某微車前牽引鉤裝置的連接結構包括牽引鉤螺母、前防撞梁焊合件、車架縱梁等,牽引鉤螺母通過CO2保護焊與防撞梁內外板連接,前防撞梁焊合件與車架縱梁翻邊通過電阻電焊形成Y方向上的連接,在車架縱梁內部,再通過一個“L”形的加強板將前防撞梁焊合件與車架縱梁連接,利用加強板的翻邊與車架縱梁內壁焊接(如圖1所示)。

1.1 CAE分析加載條件

按照國家標準要求,牽引裝置應能承受的最小靜載荷F:

F=m×g/2

其中,F為牽引裝置承受的最小靜載荷,N;m為最大允許總質量,kg;g為重力加速度,9.8 m/s2。

為了給予一定的安全裕度,CAE分析中加載力均是在法規要求的基礎上乘以1.2。該車型在拖鉤處的加載力如下:

F=12 830×1.2=15 400 N

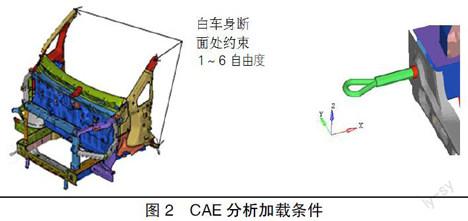

CAE分析過程中,對該車型車身截斷處6個自由度進行約束,對牽引裝置分別沿水平方向(與車輛縱向中心線平行)、垂直方向±5°及水平方向±25°施加拉伸和壓縮靜載荷(如圖2所示)。

1.2 評價標準

國家標準要求:安裝在車輛上的每一個牽引裝置在完成試驗后,牽引裝置及其固定件不應損壞、失效、斷裂或產生影響正常使用的變形;安裝在牽引裝置附近的其他部件(如車輛的燈具、信號裝置、制動系統、轉向系統等)不應損壞或無法正常工作。

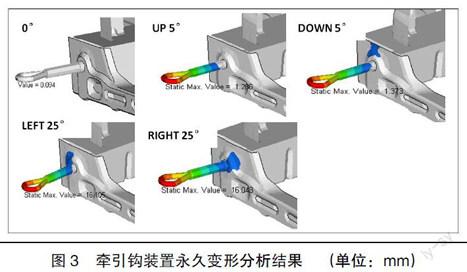

卸載后永久變形及塑性應變沒有明確要求,在CAE分析中,一般要求永久變形量小于經驗值(10 mm),最大塑性應變應小于0.2。

1.3 分析結果

在水平方向±25°的工況下,該車型實際永久變形量達16 mm,大于經驗值(10 mm)(如圖3所示)。最大應變在水平方向右偏25°的工況下,產生在防撞梁上,值為0.038,小于0.2(如圖4所示)。

綜上2個評價標準,該車型牽引裝置在水平方向±25°工況下,永久變形較大,存在斷裂風險,影響牽引裝置及其固定件的正常使用,不能滿足國家標準中對強度的要求。

2 原因分析

該車型的牽引裝置中,車架縱梁采用的材料為B280VK,厚度為1.8 mm;防撞梁內、外板材料均為BLD,厚度為1.0 mm;“L”形加強板的材料為SAPH370酸洗,厚度為1.8 mm。牽引鉤裝置受到載荷力時,通過牽引鉤螺母傳遞到防撞梁,再通過防撞梁傳遞到車架縱梁,車架縱梁將力傳到車身。而防撞梁焊合件與車架縱梁翻邊的連接剛度和強度不足,不能有效地將載荷力傳遞給縱梁,導致該區域應力集中,隨著載荷力加大,防撞梁與縱梁連接區域發生塑性變形,導致牽引裝置永久變形量不達標。如果設計出合理的連接結構,將所受載荷有效地分擔到車架縱梁,降低防撞梁處的應力,則有望解決牽引裝置永久變形大的問題。

3 解決方案的制訂和確認

3.1 方案的制訂

為解決以上問題,需要針對連接牽引鉤螺母的加強板設計出新的結構,方案如下。

方案一:縱梁內部新增一個“幾”字形支架代替原來的加強板,利用支架翻邊與縱梁內壁通過電阻點焊連接,牽引鉤螺母內外徑保持不變,長度由45 mm改為95 mm。牽引鉤螺母通過CO2保護焊固定在支架上,并與前防撞梁焊合件連接。其中,加強板采用SAPH370酸洗材料,厚度為2.0 mm(如圖5所示)。

方案二:縱梁內部增加2個加強板,形成一個閉合的腔體結構,通過CO2保護焊及電阻點焊將加強板焊接在縱梁側面及底面,牽引鉤螺母內外徑保持不變,長度由45 mm改為60 mm,利用CO2保護焊焊接。其中,加強板均采用SAPH370酸洗材料,厚度為2.0 mm(如圖6所示)。

方案三:縱梁內部新增一個“U”形加強板,與縱梁側面通過電阻點焊連接。該加強板在牽引鉤螺母至大梁側壁的過渡面增加橫向筋條,提高連接剛度及強度。更改牽引鉤螺母外徑為直筒圓,并將長度由原來的45 mm改為85 mm,內徑由φ14 mm改成φ18 mm。用CO2保護焊將牽引鉤螺母固定在加強板上。加強板采用SAPH370酸洗材料,厚度為2.0 mm(如圖7所示)。

3.2 方案的確定

在零件結構及工藝上,方案一及方案三的結構簡單,與車架縱梁采用電阻點焊連接,工藝易于實現;方案二中的2個加強板需通過CO2保護焊連接形成閉合腔體,與車架縱梁也需要通過CO2保護焊進行焊接,工藝復雜。

通過運用CAE分析軟件對以上3個方案在水平方向、垂直方向±5°及水平方向±25°5種工況下進行仿真分析,從永久變形量和最大應變量2個角度進行對比,分析結果見表1、表2。

從表1中發現,方案一在水平左偏25°的工況下,實際永久變形量達21 mm,水平右偏25°時達12 mm,塑性變形均大于10 mm,存在斷裂風險;方案二在水平左偏25°及水平右偏25°工況下,實際永久變形量均在10 mm左右,剛好達到標準臨界值,但安全裕度不足;方案三在5種工況中,最大實際變形量為6 mm,小于10 mm,認為材料安全,滿足標準要求。從表2中,3個方案的實際應變量在5種工況中均小于0.2,認為材料安全,滿足標準要求。

4 方案驗證

結合結構、工藝分析及CAE仿真分析結果,最終采取方案三:在縱梁內側增加一個“U”形支架,采用的材料為SAPH370,材料厚度為2.0 mm,同時在牽引鉤螺母至大梁側壁的過渡面上增加加強筋強化零件結構。牽引鉤螺母加大內外徑且增加長度,增大與牽引鉤的接觸面積。該方案經實車驗證后,牽引裝置及其固定件未出現損壞、失效、斷裂及產生影響正常使用的變形,滿足標準要求。

5 結論

在牽引裝置結構設計中,需有效利用力學原理,根據零件邊界條件及材料強度等,合理地設計結構,將牽引裝置所受載荷有效地分擔到車身本體,有效地減少牽引裝置的永久變形量,從而減少破壞變形。對設計者來說,充分借助CAE分析軟件進行理論分析,是設計中的一個重要手段,有效地解決設計中的問題,找到結構與成本的最佳結合點,從而輸出更高質量的車身結構設計。

參 考 文 獻

[1]黃天澤,黃金陵.汽車車身結構與設計[M].北京:機械工業出版社,1997.

[2]張小虞.汽車工程手冊[M].北京:人民交通出版社,2001.

[3]成艾國,沈陽,姚佐平.汽車車身先進設計方法和流程[M].北京:機械工業出版社,2011.

[4]GB 32087—2015,輕型汽車牽引裝置[S].

[責任編輯:陳澤琦]