波形鋼腹板PC組合梁頂推導梁設計

曹振杰

【摘 要】隴海路快速通道常莊干渠段橋梁是國內第一座采用頂推法施工的波形鋼腹板PC組合箱梁,本橋頂推方案要求采用多點自動連續頂推方案。本橋導梁利用波形鋼腹板作為主體結構,技術難度較大,導梁設計時采用不同的計算方法對橋梁頂推過程進行模擬,保證了橋梁頂推安全。本橋頂推設計相對傳統技術有較大的提升和創新,也可為類似工程提供參考。

【關鍵詞】波形鋼腹板;頂推;導梁設計

【中圖分類號】U441 【文獻標識碼】A 【文章編號】1674-0688(2016)02-0041-04

1 工程概況

隴海路快速通道常莊干渠段橋梁分三幅布置,分別為南北側輔道橋和主線高架橋。主線高架范圍全長940 m,共分為兩聯,跨徑布置為(9×50 m)+(9×50 m+40 m),占線路總長的45%。上部結構采用波形鋼腹板混凝土箱梁結構,兩幅之間設20 mm分隔縫。單幅斷面采用單箱單室斜腹板截面,頂板寬度為10.75 m,底板寬度為4.0 m,腹板傾斜角度為75°。截面頂緣采用雙向2.0%橫坡,梁底水平布置,箱室中心線處梁高度為3.5 m,箱梁頂板懸臂長度為3.2 m,內室寬度為4.35 m,頂板懸臂端部厚度為0.2 m,根部厚度為0.55 m;頂板一般厚度均為0.3 m,底板一般厚度為0.25 m,支點橫梁處加厚至0.55 m。

該橋是國內第一座采用頂推法施工的波形鋼腹板PC組合箱梁,波形腹板左右幅斷面對稱布置。波形鋼腹板采用BCSW1600型,與混凝土頂板采用Twin-PBL方式連接,與混凝土底板采用S-PBL+栓釘連接,主梁永久預應力采用體內、體外預應力混合配置方式。其中,YU01聯長450 m,共分為9個節段;YU02聯長490 m,共分10個節段。橋梁上部結構跨徑及分段布置圖如圖1所示。

2 頂推施工概述

該橋梁上部結構采用頂推施工,兩聯相向分別從兩端向YP10號墩方向頂推;梁體預制臺座和臨時墩設在聯端兩跨內;梁體分導梁段、頂推段和現澆段3種類型,其中導梁段位于梁體前段第一跨內,長度為35 m;頂推時利用該段波形鋼腹板作為導梁主體結構,以節約導梁用料;頂推段含一段27.5 m節段和若干50 m節段,每聯后方若干區域處于曲線段上,為降低曲線頂推施工難度和充分利用預制臺座支架,曲線段梁體采用支架現澆施工。

本橋頂推方案要求采用多點自動連續頂推方案。根據施工總體進度計劃及現場實際情況,YU01聯頂推預制平臺擬布置在YP2-YP4墩處,即頂推節段6個(不含導梁段),長度為312.5 m;曲線段現澆段長度為137.5 m;YU02聯頂推預制平臺擬布置在YP16-YP18墩處,即頂推節段6個(不含導梁段),長度為312.5 m;曲線段支架現澆段長度為177.5 m。

3 導梁設計

為節約工程成本,本橋導梁利用波形鋼腹板作為主體結構,技術難度較大。頂推用的鋼導梁導梁段位于梁體前段第一跨內,頂推時利用該段波形鋼腹板作為導梁的主體結構,以節約導梁用料。導梁懸臂總長35 m,為臨時墩最大跨徑的0.7倍。導梁總長38.8 m,分3個節段。其中第一節段長12.98 m,由腹板節段1、腹板節段2及上下平聯、橫聯組成;第二節段長10.4 m,由腹板節段3、上下平聯、橫聯組成;第三節段長14.2 m,由腹板節段4、導梁箱梁結合部及上下平聯、橫聯組成。導梁結構如圖2所示。

導梁段波形鋼腹板采用BCSW1600型,鋼板厚度t=20 mm。波形板水平幅寬度為430 mm、斜幅水平方向長度為370 mm、波高度為220 mm。鋼腹板頂部翼緣鋼板厚度為20 mm,翼緣寬度采用450 mm;開孔鋼板厚度為16 mm,開φ60 mm+φ30 mm孔,順橋向孔間距為150 mm,高度為200 mm。底部翼緣呈“工”字形,上部鋼板厚度為16 mm,寬度均為400 mm;下部鋼板厚度為30 mm,翼緣寬度為700~1 200 mm;開孔鋼板厚度為20 mm,開φ60 mm 孔,孔間距為150 mm,高度為572 mm;加勁板厚度為12 mm,布置間距為400 mm。

導梁連接系包括上、下平聯及橫聯,由槽鋼、鋼板組焊件、節點板等組成,其中橫聯每隔1.6 m布置一道。除導梁前端9 m范圍內上平聯僅設槽鋼連接系外,其余上平聯均為鋼板組焊件,并滿布10 mm厚鋼板;下平聯均為槽鋼連接系。

導梁段為便于頂推到位后調整線形和割除臨時構件,波形鋼腹板節段間施工期間采用高強度螺栓連接,頂推到位后拆開波形鋼腹板,對鋼腹板進行線形調整和整修,合格后再重新吊裝就位安裝,使用貼角焊搭接連接。

施工期間,導梁段的上下翼緣須在施工期間保持連續,以滿足受力要求,因此該段節段間上下翼緣板在先期采用熔透焊接并加補強板,后期切開焊縫,同一般節段一致,設20 mm斷縫。

導梁末端預先與相鄰箱梁現澆段澆筑成整體,并加設臨時體外束,頂推到位后拆除并轉化成永久體外束。

4 導梁計算

因導梁頂推受力復雜,為準確分析導梁頂推過程中的受力情況,故對導梁頂推做如下5個方面計算分析。

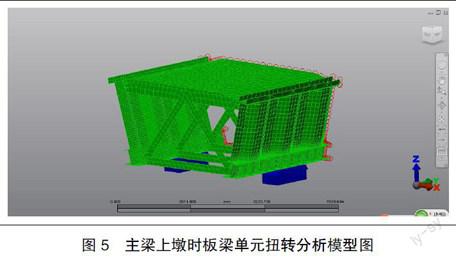

(1)采用midas程序建立梁單元受力模型(主梁及導梁均采用梁單元建模),頂推采用施工步驟進行模擬,每頂推1~2 m作為一個施工步驟,荷載考慮結構自重及雪荷載,以此分析導梁受力最不利工況,并對導梁頂推各工況進行分析。導梁上墩時梁單元分析模型圖如圖3所示。

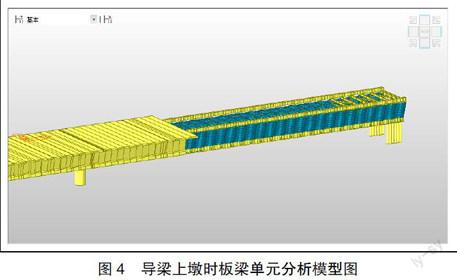

(2)采用midas程序建立板梁單元受力模型(主梁采用梁單元受力模型,導梁大部分桿件采用板單元,局部桿件采用梁單元建模),頂推采用施工步驟進行模擬,每頂推1~2 m作為一個施工步驟,荷載考慮結構自重及雪荷載,以此分析導梁受力最不利工況,并對導梁頂推各工況進行分析。同時與計算模型1進行對比分析。導梁上墩時板梁單元分析模型圖如圖4所示。

根據計算模型1、2中計算結構進行對比可知:建立梁單元受力模型(主梁及導梁均采用梁單元建模)及板梁單元受力模型(主梁采用梁單元受力模型,導梁部分桿件采用梁單元,部分桿件采用板單元建模)對其計算結果進行對比分析后可知,板梁單元因其支撐處對導梁產生局部彎曲應力,因此計算結果較梁單元大,但仍滿足規范要求。鋼導梁與主梁連接部位負彎矩最大時(頂推至導梁即將上墩時),考慮鋼導梁扭轉作用,鋼導梁Q345鋼最大應力為147.5 MPa,鋼導梁Q235鋼最大應力為64.7 MPa,均小于其容許值,鋼導梁滿足頂推要求。

(3)根據上述頂推各施工步驟計算結果,選取4種頂推工況采用midas程序建立板梁單元受力模型(主梁采用梁單元受力模型,導梁部分桿件采用梁單元,部分桿件采用板單元建模),荷載考慮頂推結構自重、雪荷載、風荷載、基礎不均勻高差等,對導梁進行扭轉受力分析。

根據施工階段模擬,共選取4個施工階段進行導梁扭轉分析,分別如下:

施工階段Ⅰ:鋼導梁剛上墩時。

施工階段Ⅱ:鋼導梁與主梁連接部位正彎矩最大時(頂推至導梁懸臂22 m左右時)。

施工階段Ⅲ:鋼導梁支撐處反力最大時(頂推至主梁接頭即將上墩時)。

施工階段Ⅳ:鋼導梁與主梁連接部位負彎矩最大時(頂推至導梁即將上墩時)。

經計算施工階段Ⅱ時(頂推至導梁懸臂22 m左右時),考慮鋼導梁扭轉作用,鋼導梁受力最大,其中鋼導梁Q345鋼最大應力為201.3 MPa,鋼導梁Q235鋼最大應力為80.0 MPa,均小于其容許值,鋼導梁滿足頂推要求。

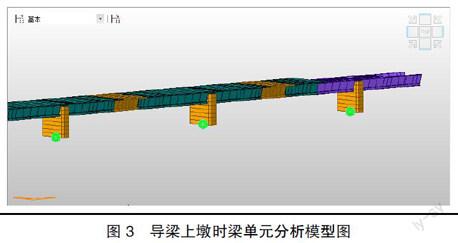

(4)根據前述計算結果,得出導梁最大支反力,利用有限元計算模型建立部分導梁板單元計算模型,對導梁進行局部承壓分析。導梁局部穩定分析模型采用有限元程序剪力部分節段導梁模型,經前述計算得知:主導梁接頭即將上墩時,支反力最大,滑道長度按1.5 m計,建立此處計算模型如圖5所示。

(5)根據前述計算結果,對導梁接頭部分進行受力分析。

由前述計算結果可知:①導梁頂推至懸臂22 m左右時,鋼導梁與主梁連接部位正彎矩最大為3 254 t·m,此時主梁及導梁底部產生1 110 t左右拉力,遠小于12束YM15-12導梁鏈接施工臨時預應力鋼束預拉力,可知此時主導梁接頭滿足頂推要求。②頂推至主梁接頭即將上墩時,此時主導梁接頭處剪力最大,最大剪力約400 t。主梁與導梁此處波形鋼腹板為焊接結構,此處剪力假設由整個截面承擔,剪應力約50 MPa,滿足規范要求。③導梁頂推至頂推至主梁接頭過墩后,鋼導梁與主梁連接部位負彎矩最大約2 344 t·m,主梁及導梁頂部產生800 t左右拉力,因此處導梁頂板與原主梁焊接,導梁頂部最大應力為83.7 MPa,小于其容許值。

由上述計算可知:頂推過程中,主導梁連接滿足規范要求。

5 結論

隴海路高架橋采用的頂推法施工,成功拿下了國內的三項創新:一是波形鋼腹板頂推梁在國內是首創,二是頂推梁單雙幅長度均為中國長度之最,三是采用斜腹板設計,腹板傾斜角度為75°,同時使用波形鋼腹板做導梁,也是國內首例。

因導梁頂推過程受力較為復雜,所以本導梁在施工設計中,以嚴謹求實的精神,根據工程的結構特點和水文地質情況,研究新設備,創造新工藝、新工法,對橋梁施工方案進行了大量的科學研究與技術攻關,在充分考慮結構安全的基礎上,確保大橋建設的順利推進,并且在施工設計及施工過程中加強了公司返還料利用設計,同時進行了一系列標準化及臨時結構多功能設計,為項目節省了大量資金,創造了可觀的價值,同時也可為類似工程提供借鑒。

參 考 文 獻

[1]張曉東.橋梁頂推施工技術[J].公路,2003(9).

[2]李廣慧,張建勛.波形鋼腹板預應力混凝土箱梁橋頂推施工技術[J].施工技術,2010(7).

[3]JTG/T F50—2011,公路橋涵施工技術規范[S].

[責任編輯:鐘聲賢]