某350 MW超臨界熱電聯產機組風量測量裝置技術改造

蘭蕾 柴勇權 張冠琪

摘 要:國電肇慶電廠自投產以來,磨煤機混合通風量及雙側送風量的巴類測點時常出現較大的測量誤差,導致運行自動投入率低、給煤機誤跳閘等,且存在低負荷時鍋爐總風量保護動作的隱患。文章結合現場實際,采用了多測點帶自清灰的瓦特測量裝置對原有巴類風量測量裝置進行技術改造,后續生產實踐驗證了該方法的有效性。

關鍵詞:磨煤機混合通風量;AB側送風量;巴類測點;多點式自清灰

中圖分類號:TK223.26 文獻標識碼:A 文章編號:1006-8937(2016)08-0007-02

1 背景概述

國電肇慶電廠兩臺35萬機組分別于2012年9月和11月并網發電,項目位于肇慶市北江河畔大旺高新區內,承擔著整個大旺新區的供熱和南網調峰任務。鍋爐型號:DG1150/25.4-Π2為東鍋的350 MW超臨界變壓直流鍋爐,爐膛內布置5層低NOX旋流燃燒器,A、E層配置國電自主開發的等離子點火系統,制粉系統為中速碗式直吹型式。

技改前肇慶電廠碗式磨混合通風量、空預器出口AB側送風量使用的是威力巴測流量裝置,由于流體中夾雜的各類固體粉塵容易將巴類風量測點的取樣管堵塞,進而準確測量每臺碗式磨的混合通風量及空預器出口AB側風量就顯得尤為困難。碗式磨的混合通風量測量值與實際值偏差大導致:磨煤機風量調節長期無法投入自動、給煤機誤跳(熱控邏輯設置磨煤機入口風量小于整定值時跳對應給煤機),空預器出口AB側送風量DCS顯示值與實際值偏差大導致:送風及氧量自動無法投入(或偏差大跳為手動調節)、低負荷時鍋爐總風量保護可能動作,機組運行的安全性和經濟性降低。

此外,熱控檢修的工作量很大,需要不定期強制或停止掃描相關測點,拆開取樣管接頭進行吹掃。為了提高鍋爐燃燒的穩定性和經濟性,更好保證整機組自動投入率,利用停機時機上述風量測量裝置進行了技術改造,經過長時間的運行實踐,驗證了所采用改進方法的有效性。

2 常規測量方法研究

2.1 測量原理

風量測量的核心是測量差壓,通過插入流體管內的斜角取壓管(兩根),測量出上游(迎風側)的氣壓和下游(背風側)的氣壓,二者相減,即為差壓。要準確測量差壓要求兩根取壓管緊密布置(一般為一體化組裝產品),且安裝角度要保證。測出差壓和風速,應用伯努利方程就可算出相應體積或質量流量。

2.2 常規測點布置

改造前肇慶電廠碗式磨混合通風量在直管段布置三個取樣測點,AB側送風量直管段共布置六個取樣測點,通過差壓變送器送至相應DPU的AI模塊,再通過DCS的模擬量三選中(SELM)模塊后折算出實測風量供PID自動調節和運行人員監視。理論和生產實踐表明,風量測量誤差主要受被測對象管道橫截面積、管道長度(彎頭除外)和取樣點布置位置和個數的影響。受實際條件制約,管道橫截面積、管道長度難以改變,故取樣點布置位置和個數成為技改的核心。常規測量方法的弊端在于測點布置個數相對較少、選取位置不合理且風中攜帶灰塵較多,取壓管較易發生堵塞,導致差壓測量不準,進而影響風量測值。

3 改進測量方法研究

依據上述常規方法所存在的弊端,進行針對性的改進,主要措施有:合理選取取樣位置、合理布置取樣測點、改用防堵塞取壓管。

因此,為準確測量管內流體流量,首先要檢查確認原有測點布置位置是否合理,尤其在測點布置離彎頭較近時,測值誤差大且波動幅度較大。其次增加取樣測點個數,選取在同一風管橫截面上均勻布置多個測點,采用取平均值的方法,消除取樣誤差,所有取樣測點的上游取壓管和下游取壓管各自匯流成一根總管后與差壓變送器相連。最后采用自清灰取樣測點,防止因灰塵堵塞取壓管而引起的測量誤差。

3.1 碗式磨混合通風量改進測量方法

磨入口風量改進相對較簡單,只是將其取樣位置平移至離彎頭較遠處,因其截面積相對較小,故考慮在不增加取樣測點的基礎上,將常規巴類測點換為帶自清灰功能的瓦特測點。

該類測點在每個取壓管內同步布置了振打清灰固件,固件在管內工質沖量作用下,做無規則運動,振打取壓管內壁,壁內積灰隨之自動脫落,消除取壓誤差。固件選用防銹蝕材質,尺寸及質量經過25%~105%工況試驗,選取最佳參數,基本上可以消除因取壓管積灰而引起的誤差,且其一次投入成本、改造施工和實際應用效果比外加反吹掃裝置更有優勢。經過6個月的生產實踐證明,改進方法非常有效,熱工人員再無現場進行過人工吹掃,且磨入口通風量測量準確,為運行人員合理調節磨的通風量,為防止堵磨、合理配風及調節煤粉細度提供了有效的監視和參考手段。

3.2 空預器出口AB側送風量改進測量方法

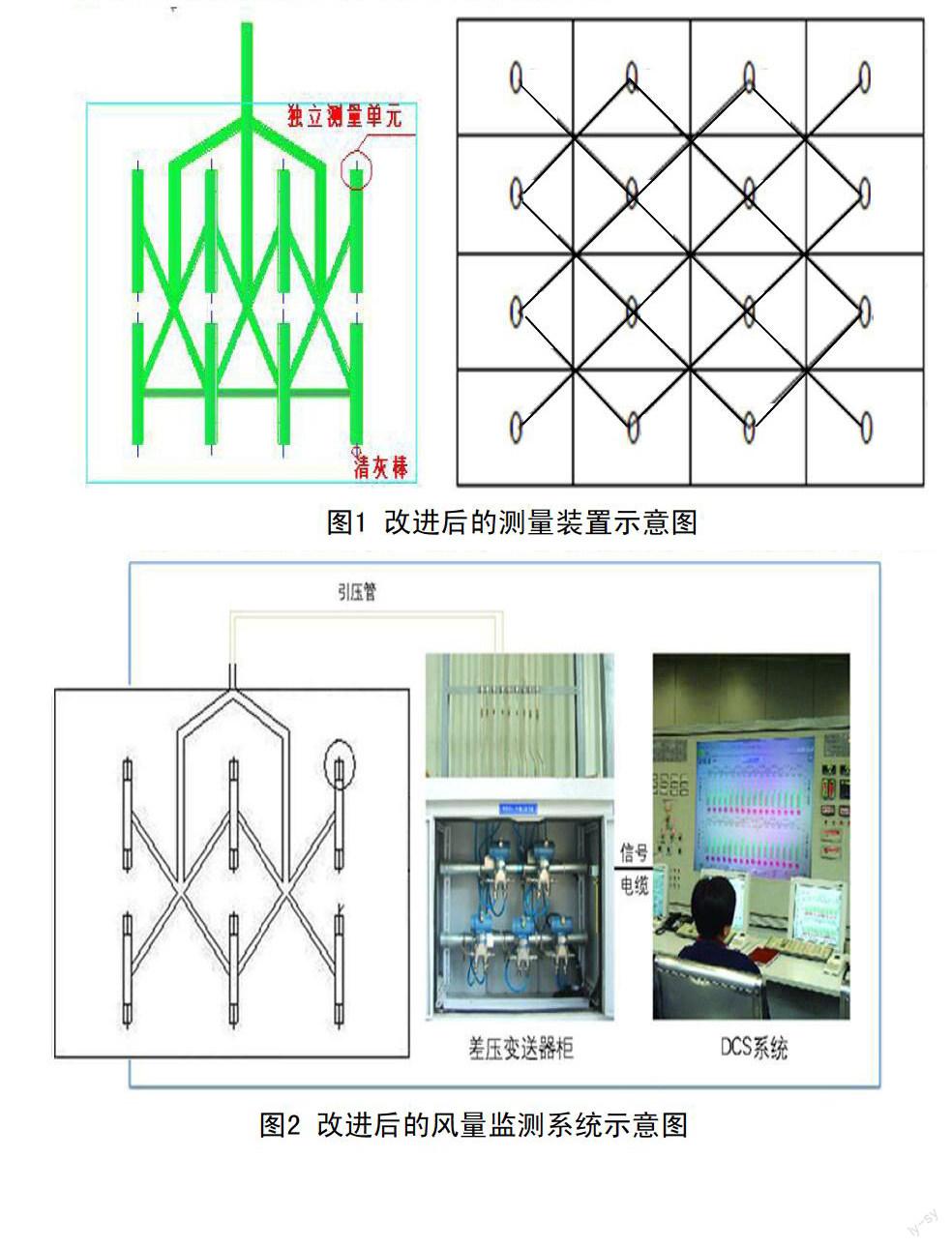

肇慶電廠AB兩側風箱入口管道尺寸為(3 980×2 810 mm)。由于風管橫截面積大,管內工質速度場和壓場分布偏差較大。故宜進行均壓處理,以取的更切合實際值的加權差壓值。具體做法為將原有測量取壓點拆除,在風道平直段沿管壁外周均勻加裝18個帶清灰固件的取壓測點,以獲得更貼近實際的差壓均值。改進的測量裝置示意圖,如圖1所示。

測量出的平均差壓,經過三個變送器接入總線就地柜,通過耦合器由光纜傳輸至PB卡件,PB卡輸出信號通過AI(模擬量輸入通道)送至DPU,DPU根據內置邏輯算法將變送器傳入的現場測量平均差壓,轉換為送風量的質量流量并將其送至送風及氧量調節以及各開關量保護邏輯中。送風質量流量的數學模型公式如下:

G=0.3005K×A■(t/h)

其中:

G為被測氣體質量流量,單位t/h;

K為風量測量裝置流量系數;

A為通流面積,單位m2;

ΔP為平均差壓,單位Pa;

t為被測氣體溫度,單位℃;

Px為被測氣體管內的壓力,單位Pa。

改進后的風量監測系統示意圖,如圖2所示。

由于采用風道截面上布置多個測點,然后將多個測點有機組合在一起的方式,差壓放大倍數增大,改造后的裝置所產生的差壓值是本身管段內流體動壓的十多倍,大大提高了測量精度。裝置出廠前需進行風洞試驗,根據風洞試驗裝置測量出的數據與標準皮托管測量的數據進行對比,裝置測量出的差壓值是標準皮托管測量出來的差壓值的十多倍。由于測量裝置本身具有利用粉塵動能進行自動清灰防堵塞的功能,不需要加裝反吹掃裝置也無需頻繁人工吹掃,能真正做到長期免維護,解決了原風量測量裝置的堵塞問題。

此外,多點組合風量測量裝置采用插入直管段的安裝方式,其擋風面積很小,因此,其對整個風道流體的壓力損失可以忽略不計,節能效果非常好。且安裝方便,適合安裝在水平管道上,大大減少了安裝工程量。

4 結 語

現代火電廠由于DCS和現場總線的應用,自動化程度越來越高,原有風量測量裝置已滿足不了鍋爐總風量自動投入率的要求。并且其抗惡劣運行環境影響的性能不足,常常導致較大的測量誤差,運行人員無法作出正確的判斷和調整,不利于鍋爐的安全、經濟運行。本文立足現場實際,采用自清灰多點式測量裝置替代原有的威力巴類測量裝置,經過半年多的生產實踐檢驗,驗證了該改造方案的可行性。我廠該測量裝置投入使用至今未出現過堵灰現象,大大減少了熱工人員的維護量,且穩定性也非常高,目前風量能完全投自動,運行良好,保證了機組的安全、經濟運行。

參考文獻:

[1] 方興國,吳志祥.直吹式制粉系統一次風量測量裝置的改造[J].電力科 學與工程,2010,(8).

[2] 趙安民.鍋爐送風量測量裝置的改進[J].華電技術,2011,(6).

[3] 段俊杰,沈軍,杭衛華.鍋爐二次風量測量裝置準確性差問題在300MW

機組中的治理[J].華中電力,2010,(2).

[4] 王慧麗.鍋爐風量測量方法改進與控制系統設計[D].北京:華北電力大 學,2010.