輔助蒸汽電鍋爐給水泵機械密封缺陷分析與改進

孫營

摘要:本文分析了全廠公用輔助蒸汽生產系統給水泵的機械密封缺陷形成原因并提出了解決方案。

關鍵詞:輔助蒸汽;核電廠;給水泵;主要缺陷及原因分析

給水泵是電鍋爐液位調節系統的重要組成部分,一旦給水泵出現故障將嚴重危害鍋爐的運行安全,嚴重的還將導致重大事故的發生。通過科學的分析與故障原因的查找是排除和解決鍋爐給水泵故障的基礎,只有針對故障成因進行排除才能避免同類型故障的再次出現。根據檢修記錄統計,給水泵故障主要集中在機械密封處。

2009年0XCA001/002PO 解體檢查時發現泵機械密封O形圈與軸配合處有磨損,機械密封存在內漏。可能造成泄露的原因有一下兩點:

1.鍋爐內長期處于高溫狀態,循環泵的葉輪等部分設置在壓力容器內部,雖然機械密封不在水中,但如果機械密封冷卻水方面發生問題就會使機械密封內部O型圈老化失效而造成泄露。

2.該泵無軸套,動環密封圈與軸之間存在著微量的相對運動,在動環密封圈與軸接觸處的軸表面會產生粗糙的磨痕和斑點;當密封圈老化形成微泄露時,高溫介質存進入間隙進而形成腐蝕。另外,動環密封圈在與大氣接觸的一側,由于有氧氣的存在,腐蝕加劇,因此磨痕和斑點更明顯。

由此可見,防止機械密封失效的最有效手段是要確保機械密封冷卻管路通暢。

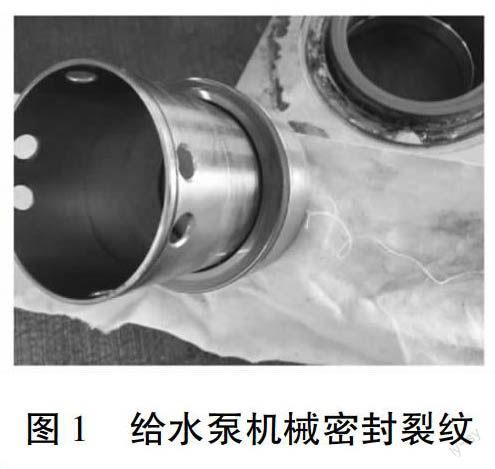

機械密封冷卻不涼可能造成更為嚴重的結果,例如裂紋、斷裂等。

10年3月0XCA001PO檢查發現驅動端機封動環套磨損嚴重,非驅動端動靜環斷裂,機封密封失效,更換機械密封;同年8月再次發現0XCA001PO非驅動端漏水,解體后發現機械密封靜環表面有環狀溝紋和裂紋。

造成這種現象的原因是介質已經發生汽化或抽空,摩擦副發生干或半干摩擦,密封表面溫度急劇升高,摩擦副過熱,一旦液體重新出現,摩擦副被急劇冷卻,產生很大的溫度應力。

理論上講,摩擦副運轉中產生的摩擦熱要通過沖洗的液體導走,以保持摩擦副的溫度不至于過高,密封面間的液膜不汽化,密封才能穩定工作。而XCA給水泵的密封沒有沖洗,短時間內看不出什么弊端,但長期使用就會發現一些問題:

⑴摩擦熱不能及時導走,摩擦副溫度高,密封端面間易汽化,工作不穩定,易失效;

⑵當密封腔內出現少量汽化現象時,很易發展成為汽蝕,使密封遭受嚴重損壞。

因此,建議在泵上增加外沖洗即軸封冷卻裝置,這樣可以有效的避免密封的損壞。

此外,機械密封安裝及設計也存在問題,主要總結如下:

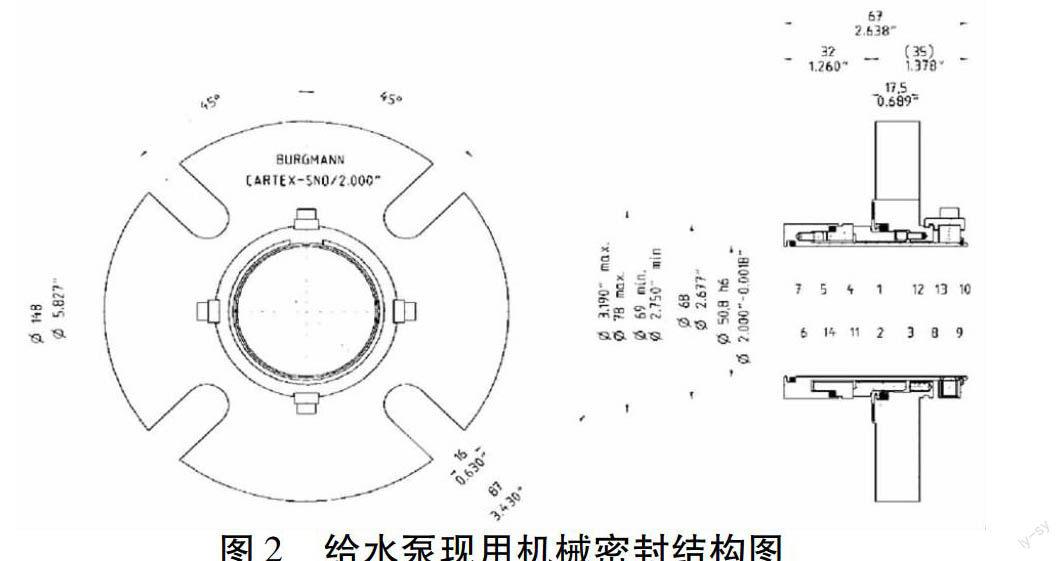

機械密封的動環套強度較小,在(在組裝完機械密封鎖定動環套時)安裝靜環定位塊螺釘時,易造成動環套的微量變形,動環套與靜環及靜環壓蓋內孔間隙較小,在泵運轉時,正常的振動及徑向跳動,易造成動環套與靜環或靜環壓蓋內孔摩擦。

泵體上僅有兩個螺栓通過兩個方形定位孔對軸承壓蓋進行定位、固定,很難在安裝中精準定位,結合動環套強度較小、安裝中易產生微量變形,加大了動環套與靜環壓蓋內孔摩擦的概率。

靜環定位口設計不合理,檢修中發現,靜環密封圈在安裝中均存在擦傷(廠家在進行靜環安裝時,造成靜環密封圈擦傷),存在外漏風險。

對目前存在的問題,通過分析,提高安裝精度,通過分析缺陷產生的因素,合理緊固靜環定位塊螺釘,避免動環套的微量變形,通過在線調整等,保證壓蓋定位精度,避免出現動環套與靜環壓蓋內孔摩擦,安裝中充分保證靜環的補償空間,保證動靜環間良好的密封狀態。

與廠家確認,在保證泵軸套強度的情況下,減小泵軸套的尺寸,依此增大動環套厚度,改善動環套的強度,避免在安裝中極易出現微變形問題;在機封壓蓋上增加內定位環,解決在安裝機封壓蓋時不易精準定位問題;改善靜環定位口形狀,防止出現擦傷靜環O圈。

結構改進后,運行至今未再次發生機械密封碎裂情況。

輔助蒸汽生產系統是核電廠的重要組成部分,對電廠的安全穩定運行有著重要的影響。因此,每個設備的維護與管理均需得到檢修人員的重視。以故障預防為目的科學的進行養護,及時跟換使用壽命到期的零部件,避免零部件損壞后對機組造成更大的損壞。建立設備檢修記錄,根據運行情況以及記錄科學的分析,確定更換時間,以此保障系統的穩定運行。

參考文獻:

[1]顧永泉《機械密封實用技術》機械工業出版社.2004(5).

[2]蔣震西,段軼.機械密封在水泵維修中的應用[J].設備管理與維修.2010(08).

[3]李躍喜.油田生產水泵機械密封優化改造[J].石油天然氣學報. 2010(06).