氣門落座緩沖機構(gòu)的緩沖過程仿真研究*

潘 克,王自勤,田豐果,陳家兌

(貴州大學(xué)現(xiàn)代制造技術(shù)教育部重點實驗室,貴州貴陽550003)

?

氣門落座緩沖機構(gòu)的緩沖過程仿真研究*

潘克,王自勤,田豐果,陳家兌

(貴州大學(xué)現(xiàn)代制造技術(shù)教育部重點實驗室,貴州貴陽550003)

摘要:針對某新型液壓容積調(diào)節(jié)式連續(xù)全可變配氣系統(tǒng),提出氣門落座緩沖的必要性,并采用一種液壓節(jié)流式氣門落座緩沖機構(gòu)。通過對氣門落座緩沖過程的理論分析,構(gòu)建了該緩沖機構(gòu)的數(shù)學(xué)模型,并利用MATLAB軟件中的Simulink模塊進行了數(shù)值模擬仿真,最終得到了在不同緩沖間隙下的氣門柱塞運動特性曲線,為氣門落座緩沖機構(gòu)的優(yōu)化提供了借鑒。

關(guān)鍵詞:全可變配氣系統(tǒng)氣門落座緩沖數(shù)學(xué)模型運動曲線

0引言

氣門作為發(fā)動機配氣機構(gòu)的核心部件,通過開啟和閉合實現(xiàn)氣缸內(nèi)外氣體的流動和密封。在發(fā)動機運行過程中,氣門處在一個比較惡劣的工況條件下,當(dāng)發(fā)動機轉(zhuǎn)速達到5 000 r/min時,氣門開啟過程中最高速度高于4 m/s,氣門落座速度能達到2 m/s。在如此高的氣門落座速度下對氣門座圈進行連續(xù)不斷的沖擊,會加劇磨損氣門頭部和氣門座圈,嚴重時甚至導(dǎo)致氣門桿斷裂而形成氣門失效。另外,過高的氣門落座速度會引起氣門反跳,使氣門不能正常關(guān)閉,導(dǎo)致車輛起動困難、怠速不穩(wěn)、加速無力等情況。因此AVL公司標(biāo)準(zhǔn)認為氣門的正常落座速度應(yīng)該小于0.7 m/s,高速運行時,不應(yīng)高于1 m/s[1]。

某新型液壓容積調(diào)節(jié)式連續(xù)全可變配氣系統(tǒng)中,氣門在氣門彈簧力和系統(tǒng)油液壓力共同作用下落座,而當(dāng)發(fā)動機高速運行時,系統(tǒng)油液壓力劇烈波動,形不成有效的系統(tǒng)油壓緩沖力,造成氣門落座速度過快。為保證發(fā)動機的可靠運行,必須采取措施限制氣門的落座速度,使氣門平穩(wěn)落座,綜合考慮本配氣系統(tǒng)的結(jié)構(gòu)和液壓油特性,確定采用液壓節(jié)流式緩沖方案。

1氣門落座緩沖機構(gòu)的工作原理

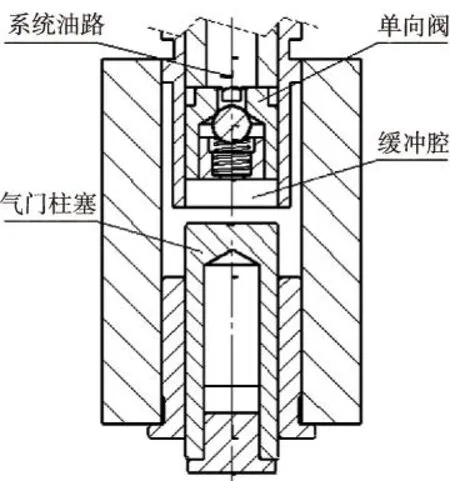

圖1 氣門落座緩沖機構(gòu)結(jié)構(gòu)示意圖

本配氣系統(tǒng)的氣門落座緩沖機構(gòu)示意圖如圖1所示[2-3],氣門與氣門柱塞下端相連,單向閥與氣門柱塞上端之間構(gòu)成緩沖腔。在氣門開啟階段,系統(tǒng)油液通過單向閥推動氣門柱塞運動,直至氣門完全開啟。當(dāng)氣門閉合時,系統(tǒng)供油停止,單向閥關(guān)閉,氣門在氣門彈簧力和系統(tǒng)油液壓力共同作用下落座。在氣門落座過程末段,氣門柱塞進入緩沖腔,緩沖腔內(nèi)的油液通過緩沖腔與氣門柱塞之間的縫隙進行泄露,從而形成節(jié)流效應(yīng),導(dǎo)致緩沖腔內(nèi)的油液壓力急劇升高,迫使氣門柱塞速度降低,最終達到平穩(wěn)落座。

2緩沖過程數(shù)學(xué)模型及仿真模型的建立

2.1數(shù)學(xué)模型建立

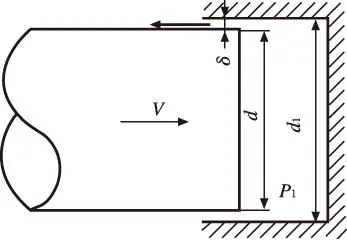

圖2 氣門柱塞節(jié)流緩沖示意圖

當(dāng)氣門柱塞圓柱形端部進入緩沖腔時,油液通過氣門柱塞與緩沖腔之間的縫隙流出,此時油液流動屬于圓柱環(huán)形間隙流動,該工況為剪切流動和壓差流動的組合[4-5],簡化模型見圖2。圖中,P1為緩沖腔油壓;d1為緩沖腔直徑;d為氣門柱塞直徑;V為柱塞運動速度;δ為柱塞與緩沖腔間的間隙。

根據(jù)氣門柱塞的受力情況,同時考慮油液的粘性阻尼特性,建立氣門柱塞的力平衡方程[6]:

(1)

式中:m為氣門柱塞及氣門部件總質(zhì)量,kg;F為氣門彈簧力:F=[L-(L1+l0)-s]k,N,其中,L:氣門彈簧原長,mm;L1:氣門完全開啟時氣門彈簧的長度,mm,l0:工作腔至緩沖腔的距離,mm,s:柱塞位移,mm,k:氣門彈簧剛度,N/m;Bc為油液粘性阻尼系數(shù),N·s/m;Fσ為氣門及氣門柱塞運動產(chǎn)生摩擦力,N。

由于氣門柱塞運動方向與液壓油流動方向相反,且該工況綜合了剪切流動和壓差流動,則流量特性方程為[7]:

(2)

式中:μ為油液的動力粘度系數(shù),Pa·s。

在考慮液壓油可壓縮性的條件下,通過緩沖縫隙流出的油液體積等于氣門柱塞進入緩沖腔內(nèi)的體積,因此,流量特性方程為[8]:

(3)

式中:V0為緩沖腔體積,mm3;βe為有效體積彈性模量,N/m2。

聯(lián)立式(1)-(3),即可得到氣門落座緩沖過程的數(shù)學(xué)模型。

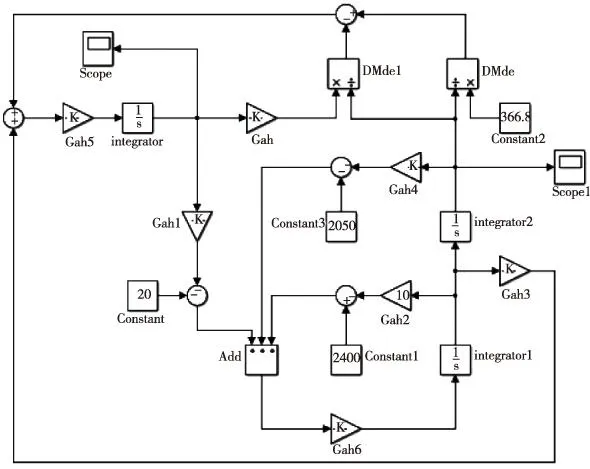

2.2仿真模型設(shè)計

Simulink是MATLAB軟件中的一種可視化仿真工具,為各種線性系統(tǒng)、非線性系統(tǒng)提供一個動態(tài)系統(tǒng)建模、仿真和綜合分析的集成環(huán)境。根據(jù)上述的數(shù)學(xué)模型,利用Simulink模塊構(gòu)建其仿真框圖[9],如圖3所示。

圖3 氣門落座緩沖過程仿真模型

3仿真結(jié)果分析

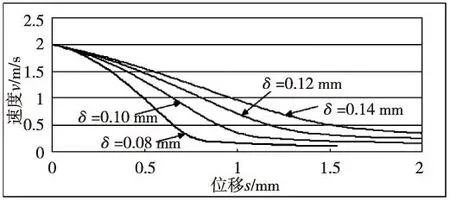

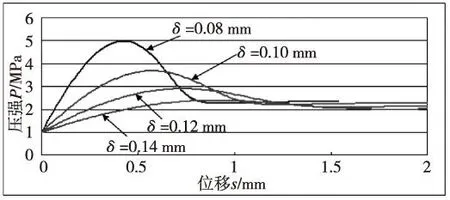

根據(jù)實驗條件下發(fā)動機在不同轉(zhuǎn)速的相關(guān)參數(shù)實測曲線,得知在發(fā)動機不同轉(zhuǎn)速下的氣門落座前速度值,進行氣門柱塞初始速度的設(shè)定;根據(jù)系統(tǒng)油壓變化值進行緩沖腔內(nèi)緩沖初始油壓值的設(shè)定[10]。確定以下氣門落座緩沖機構(gòu)的相關(guān)參數(shù)m=0.165kg;L=44mm;L1=36mm;l0=5m;k=50 000N/m;Bc=15N·s/m;Fσ=10N;d1=10mm;μ=0.02Pa·s;V0=471mm3;βe=7×108N/m2,其中δ分別設(shè)置0.08 mm、0.10 mm、0.12 mm、0.14 mm,對比分析這四種情況下氣門柱塞的運動特性曲線,如圖4、圖5所示。

圖4 氣門柱塞不同節(jié)流間隙下速度、位移變化曲線圖

圖5 氣門柱塞不同節(jié)流間隙下緩沖腔油壓、位移變化曲線圖

圖4為通過設(shè)置氣門柱塞與緩沖腔之間的間隙,得出的氣門速度與緩沖位移之間的關(guān)系曲線;圖5為不同緩沖間隙下,緩沖腔油壓與緩沖位移之間的關(guān)系曲線。由圖4曲線可以看出,隨著緩沖間隙δ的不斷加大,氣門緩沖速度下降越來越慢,氣門速度緩沖到0.5 m/s的標(biāo)準(zhǔn)以下,緩沖長度逐漸加大。由圖5曲線可以看出,當(dāng)增大緩沖間隙時,緩沖腔達到的最大壓強逐漸減小,壓強曲線較為平緩,對系統(tǒng)結(jié)構(gòu)造成的油壓沖擊相應(yīng)減小。

從圖4和圖5的緩沖結(jié)果可以分析得出,在氣門柱塞進入緩沖段后,緩沖腔內(nèi)油壓逐漸加大,緩沖間隙越小,緩沖腔內(nèi)油壓上升越快,且油壓峰值越大。同時,緩沖間隙越小,氣門柱塞緩沖速度下降越快,緩沖行程越大。

4結(jié)論

本文通過分析某新型液壓容積調(diào)節(jié)式連續(xù)全可變配氣系統(tǒng)的氣門落座工況,選用一種液壓節(jié)流式氣門落座緩沖機構(gòu),并構(gòu)建該緩沖過程的數(shù)學(xué)模型,利用Simulink進行數(shù)值仿真。通過對氣門柱塞運動特性曲線的分析,確定采用的氣門落座緩沖機構(gòu)對氣門落座有顯著的緩沖作用,在不同柱塞與緩沖腔間的間隙情況下,當(dāng)緩沖間隙加大,氣門落座速度下降越快,緩沖行程越大;緩沖腔達到的最大壓強逐漸減小,壓強曲線較為平緩。綜上所述,在保證緩沖行程的前提下,應(yīng)盡量增大緩沖間隙,以確保氣門平穩(wěn)落座。

參考文獻

[1]張效工,陳法成. 內(nèi)燃機氣門落座特性的研究[J]. 內(nèi)燃機工程,1980(02)23-35.

[2]謝宗法. 基于配氣凸輪驅(qū)動的全可變液壓氣門機構(gòu)的研究[D].山東大學(xué),2011.

[3]賈德民. 全可變氣門機構(gòu)對車用發(fā)動機進氣性能的影響[D].山東大學(xué),2013.

[4]趙偉,黃鈺曌,俞浙青,阮健. 高速液壓缸活塞式緩沖機構(gòu)的研究[J]. 中國機械工程,2014(08)1033-1036.

[5]左健民.液壓與氣壓傳動[M].北京:機械工業(yè)出版社,2013.

[6]劉波. 液壓缸緩沖結(jié)構(gòu)和緩沖過程的研究[D].浙江大學(xué),2004.

[7]姜龍光,張曉東. 液壓緩沖機構(gòu)的緩沖數(shù)學(xué)模型建立研究[J]. 船舶工程,2009(S1)71-74+91.

[8]李永堂,雷步芳,高雨茁.液壓系統(tǒng)建模與仿真[M].北京:冶金工業(yè)出版社,2003

[9]秦隨江. 油缸緩沖結(jié)構(gòu)分析與計算[J]. 建筑機械,2012(15)113-117.

[10]楊波,高燕雯. 基于AMESim的油缸緩沖裝置的研究[J]. 機床與液壓,2014(07)144-147.

王自勤(1954-),男,貴州貴陽人,教授,博士生導(dǎo)師,主要研究方向:發(fā)動機可變氣門驅(qū)動技術(shù)、機械制造。

Simulation study on the buffering process of valve seating buffer mechanism

PAN Ke, WANG Ziqin, TIAN Fengguo, CHEN Jiadui

Abstract:Considering the necessity of valve seating buffer, we adopted a valve seating buffer mechanism with hydraulic throttle for a new-type hydraulic volume-adjustable continuously fully variable valve system. After theoretical analysis of the buffering process of the valve, we established a mathematical model of the buffer mechanism, carried out numerical simulation by Simulink in MATLAB, and obtained the motion curves of the valve plunger under different buffer gaps. The study provided reference for the optimization of valve seating buffer mechanisms.

Keywords:fully variable valve system; valve seating buffer; mathematical model; motion curve

收稿日期:2015-09-28

作者簡介:潘克(1990-),男,安徽銅陵人,碩士,機械制造及其自動化專業(yè),主要研究方向:現(xiàn)代制造工藝及裝備;

基金項目:貴州省科技廳貴州大學(xué)聯(lián)合基金(黔科合 LH 字[2014]7626)。

中圖分類號:TH137

文獻標(biāo)識碼:A

文章編號:1002-6886(2016)02-0047-03