車輪踏面裂紋分析

■ 張關震

?

車輪踏面裂紋分析

■ 張關震

摘 要:針對城軌列車車輪踏面存在的宏觀裂紋,采用化學分析、硬度測試、金相觀察等方法對踏面裂紋成因進行分析。車輪踏面裂紋為列車制動引起的熱裂紋。車輪踏面制動時的高熱區域表層組織會產生相變,形成馬氏體組織,脆硬的馬氏體組織在輪軌接觸應力、制動熱應力和組織應力的相互作用下極易碎裂萌生裂紋,裂紋在輪軌接觸應力的持續作用下逐漸擴展,最終發展為宏觀裂紋。建議城軌列車采用盤型制動,為了減少車輪的熱裂敏感性,適當降低車輪的碳含量,選用ER8車輪,降低熱裂紋產生的概率。

關鍵詞:城軌列車;車輪踏面;宏觀裂紋;制動熱應力

車輪是列車重要的走行部件,因其受力狀況和工作環境較為復雜,失效事故屢有發生。探明車輪失效原因,提高其可靠性,是保證列車正常運行的關鍵。

某線路城軌列車車輪在檢修作業時發現其踏面存在宏觀裂紋,經鏇修處理后,部分車輪踏面的裂紋仍然存在。針對其中較為典型的一例損傷車輪,依據相關標準進行檢驗,結合理化檢驗結果,分析車輪踏面裂紋的成因。傷損車輪的制動方式采用踏面制動,材質為ER9車輪鋼。

1 試驗方法

采用4%的硝酸酒精對車輪進行冷酸清洗,觀察酸洗后車輪踏面的形貌。切取車輪輪輞截面,將其浸泡在1︰1的鹽酸水溶液中,加熱至70 ℃后保溫2 min,對車輪踏面裂紋區域進行熱酸浸蝕檢驗(低倍檢驗)。

利用Leica DMI5000M光學顯微鏡對傷損車輪進行金相觀察。采用FM-7顯微硬度計對車輪傷損區域進行顯微硬度測試。

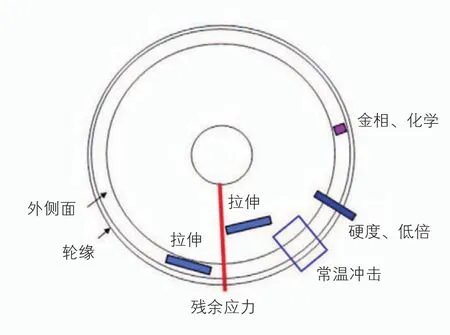

采用ARL4460真空直讀光譜儀對車輪進行化學成分檢驗。利用HB-3000型布氏硬度計、CMT5305電子萬能試驗機、ZBC1501-AZ擺錘式試驗機分別檢驗車輪輪輞的硬度、拉伸及沖擊性能。車輪各性能檢驗的取樣位置見圖1。

圖1 車輪各性能檢驗的取樣位置

2 理化檢驗

2.1宏觀檢查

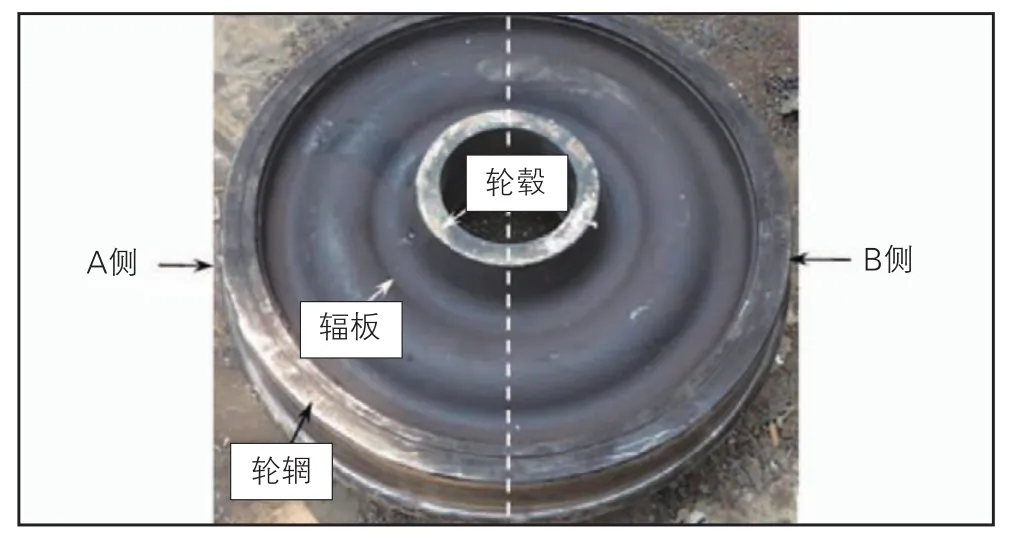

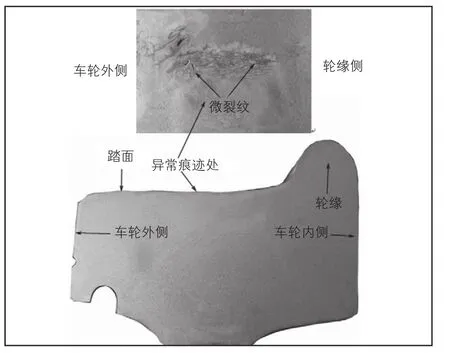

傷損車輪的整體形貌見圖2,車輪踏面形貌見圖3。車輪踏面可見明顯損傷。有關研究表明,冷、熱酸洗是鑒別金屬材料受熱損傷的有效手段。對車輪踏面進行冷酸清洗處理,酸洗后的車輪踏面沿圓周方向等間距分布著多處異常痕跡(見圖4)。在異常痕跡處均伴有微裂紋,其數量不等、長度不一。對車輪進行熱酸浸蝕檢驗(低倍檢驗),車輪輪輞斷面的低倍形貌見圖5。經熱酸清洗后車輪踏面異常痕跡中的微裂紋顯現得更為清晰。車輪輪輞斷面的低倍組織中未發現白點、殘余縮孔、分層、翻皮、異型偏析和金屬異物等缺陷。

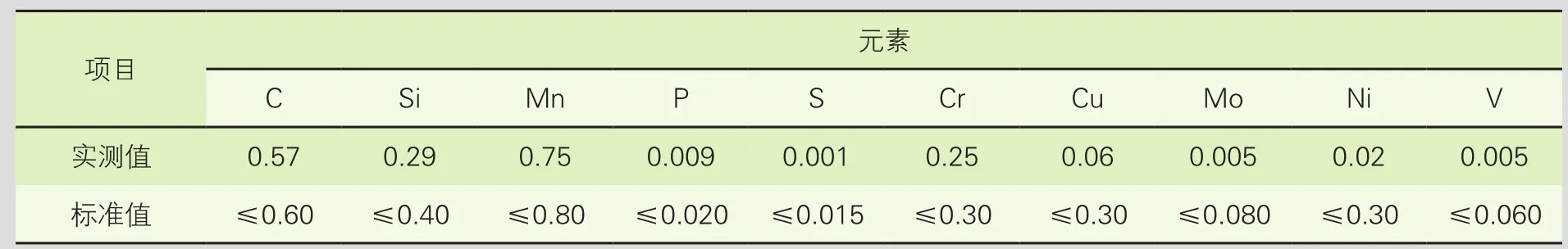

2.2化學成分分析

對車輪進行化學成分分析,結果見表1。車輪的化學成分滿足EN 13262:2004+A2:2011中ER9車輪鋼的要求。

2.3殘余應力測試

采用鋸切法,按照EN 13262:2004+A2:2011的測試要求對車輪進行殘余應力檢驗。經測量,車輪殘余應力收縮量為2.4 mm,標準要求殘余應力收縮量≥1 mm。殘余應力檢測結果表明,車輪輪輞的應力狀態屬壓應力狀態,滿足標準中對殘余應力收縮量的要求。

2.4硬度、拉伸、沖擊測試

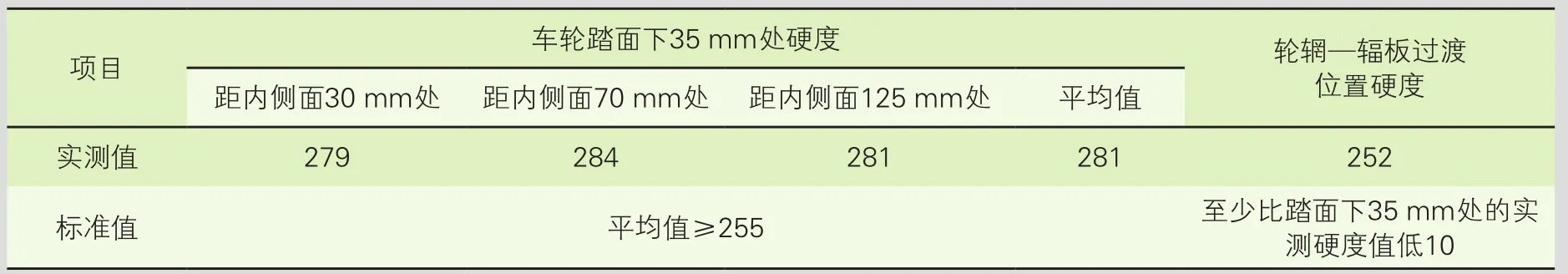

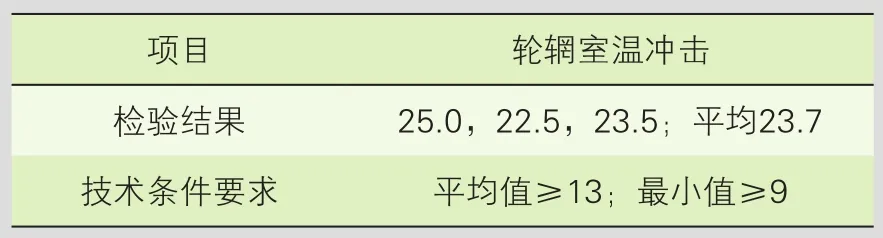

按照EN 13262:2004+A2:2011的測試要求對車輪進行硬度、拉伸及沖擊性能的檢驗,測試結果分別見表2—表4。車輪的硬度、拉伸、沖擊性能均滿足標準要求。

圖2 車輪的整體形貌

圖3 車輪踏面形貌(箭頭所指為踏面傷損處)

圖4 冷酸洗后車輪踏面異常痕跡

圖5 車輪輪輞斷面及踏面異常痕跡處的低倍形貌

表1 車輪的化學成分分析結果 %(wt)

表2 車輪硬度HB

表3 車輪輪輞和輻板拉伸性能

表4 車輪輪輞室溫沖擊性能 J

2.5金相觀察

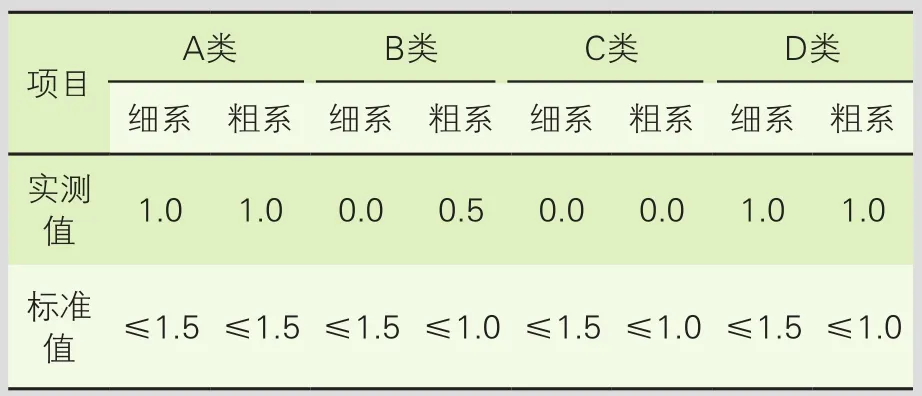

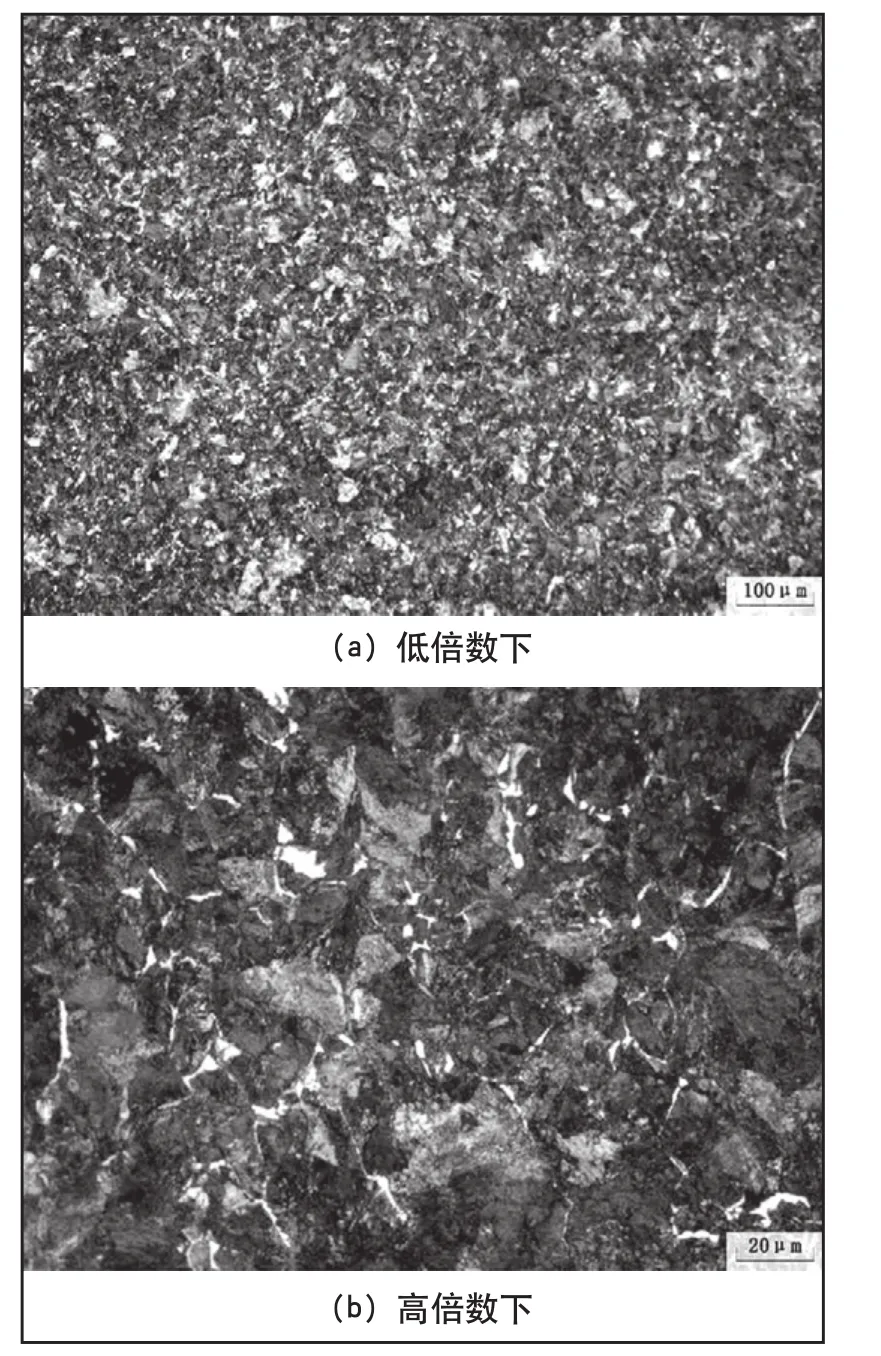

依據GB/T 10561—2005實驗檢驗A法對車輪輪輞進行非金屬夾雜物含量評定,非金屬夾雜物級別見表5。車輪輪輞的非金屬夾雜物級別符合標準EN 13262:2004+A2:2011的要求,車輪輪輞的純凈度較好。車輪踏面下35 mm以內區域的車輪輪輞顯微組織見圖6。車輪輪輞的顯微組織由鐵素體+珠光體構成。

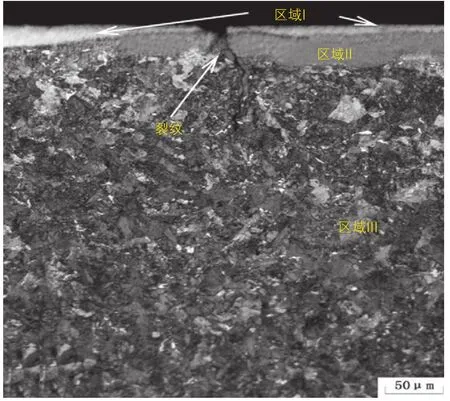

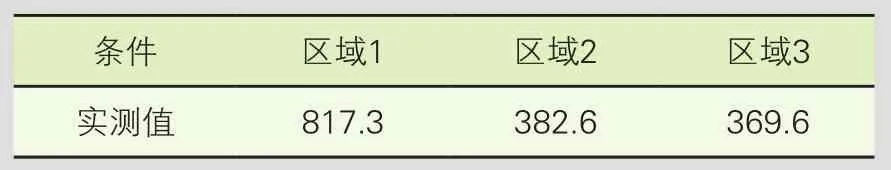

對車輪踏面損傷區域進行金相觀察,車輪裂紋區域的顯微組織見圖7。車輪踏面損傷處的金相組織可分為區域Ⅰ、Ⅱ、Ⅲ。同時,可見呈現“外闊內尖”形貌的裂紋自區域Ⅰ向區域Ⅲ貫穿,裂紋長度約100 μm。對3個區域顯微硬度測試結果見表6。其中,區域Ⅰ和區域Ⅱ顯微硬度的壓痕直徑大小差別明顯(見圖8)。結合顯微硬度測試結果可以判定,車輪踏面表層區域Ⅰ存在馬氏體白層組織,測量其厚度約為30 μm,馬氏體白層下方的區域Ⅱ為回火組織,其厚度約為30 μm。區域Ⅲ為車輪正常的顯微組織。

表5 車輪輪輞的非金屬夾雜物級別

圖6 車輪輪輞顯微組織

圖7 車輪裂紋區域顯微組織

表6 車輪踏面裂紋區域顯微硬度測試結果 HV0.1

圖8 顯微硬度壓痕形貌

3 綜合分析

根據上述檢驗結果,車輪的化學成分、輪輞硬度、拉伸、沖擊性能及顯微組織和非金屬夾雜物級別均符合相關技術要求。表明車輪的材料和熱處理方面不存在質量問題。

由于裂紋深度淺無法打開觀察斷口,但據其“外闊內尖”的形貌可以判斷,裂紋起源于車輪踏面表層異常痕跡區域,該區域表層的顯微組織為二次淬火馬氏體組織,非車輪本身組織。引起該組織形成的重要因素之一是車輪踏面表層承受過高熱。

車輪在城軌列車上使用,列車的運營有別于干線鐵路車輛,其需要頻繁啟動、調速和制動。車輪的制動方式為踏面制動,制動時踏面和閘瓦接觸部位因滑動摩擦產生高熱能,由于車輪與閘瓦的接觸面積小,若城軌車輛閘瓦的散熱性能差,多次頻繁制動,車輪與閘瓦摩擦產生的高熱使踏面表層瞬時加熱到奧氏體相變溫度以上,隨后在空氣中迅速冷卻形成馬氏體組織。脆硬的馬氏體組織在輪軌接觸應力、熱應力和組織應力的相互作用下極易碎裂萌生熱裂紋,隨著車輪的持續滾動運行,在輪軌接觸應力的繼續作用下,熱裂紋逐漸擴展,發展為宏觀裂紋,若相鄰的熱裂紋貫通后將發展為剝離。

4 結論及建議

(1)車輪踏面裂紋是列車制動時閘瓦接觸所引起的熱裂紋。

(2)城軌列車運行時需要頻繁啟動、調速和制動,車輪踏面經多次頻繁制動,車輪與閘瓦摩擦產生的高熱使踏面表層瞬時加熱到奧氏體相變溫度以上,隨后在空氣中迅速冷卻形成脆硬的二次淬火馬氏體組織,導致車輪踏面表層和次表層之間形成殘余拉應力,增加踏面萌生裂紋的可能性。

(3)建議城軌列車采用盤型制動,減少或避免車輪踏面制動產生的熱損傷。車輪采用含碳量較高的ER9車輪鋼,隨著碳含量的增加車輪的強硬度及耐磨性隨之增加,同時也會增加車輪的熱裂敏感性。為了減少城軌列車車輪的熱裂敏感性,適當降低車輪的碳含量,可選用ER8車輪,在保證車輪強韌性和耐磨性能的同時,降低熱裂紋產生的概率。

張關震:中國鐵道科學研究院金屬及化學研究所,助理研究員,北京,100081

責任編輯 高紅義

基金項目:中國鐵路總公司科技研究開發計劃項目(2015J003-E,Z2015J001);國家重點基礎研究計劃973項目(2015CB654800);國家自然科學基金——高鐵聯合基金重點項目(U1334204)。

中圖分類號:U260.331+.1

文獻標識碼:A

文章編號:1672-061X(2016)02-0074-04