高速鐵路重軌鋼精煉工藝優化和實踐

■ 吳義強 耿恒亮 廖楊標 王歡泉 黃光新

?

高速鐵路重軌鋼精煉工藝優化和實踐

■ 吳義強耿恒亮廖楊標王歡泉黃光新

摘 要:論述高速鐵路重軌鋼技術條件與工藝流程和重軌鋼中的夾雜物變化,從LF爐精煉工藝、RH爐真空脫氣、工藝優化及其在實踐中的應用效果方面分析高速重軌鋼精煉工藝,提出高速鐵路重軌鋼中硫含量盡可能控制在0.006%以下,可有效控制A類夾雜,以及通過優化LF、RH軟吹和鑄機平臺的靜止工藝,鋼液中夾雜物的數量和大小均有降低,有利于提高鋼水潔凈度等結論。

關鍵詞:高速鐵路;重軌鋼;精煉;工藝優化;潔凈度;軟吹工藝

隨著現代鐵路高速、重載運輸的發展,對重軌鋼的質量和性能提出了更高、更苛刻的要求。重軌鋼的主要發展趨勢是高強度、高韌性和高純凈化。鋼軌良好的抗疲勞性能和焊接性能是高速鐵路用鋼軌的基本特征。要保證鋼軌各項性能達到要求,在對鋼的成分和組織進行嚴格控制的同時,還要求重軌鋼具有較高的純凈度,即降低鋼中的有害元素和氣體的含量,減少鋼中的夾雜物。鋼水爐外精煉是最重要的一個冶煉環節,只有爐外精煉過程科學、有效、合理,才能保證最終成品鋼軌中氫含量最低、夾雜低、材質均勻、機械性能滿足250 km/h及以上高速鐵路用鋼軌要求。

1 高速鐵路重軌鋼技術條件與工藝流程

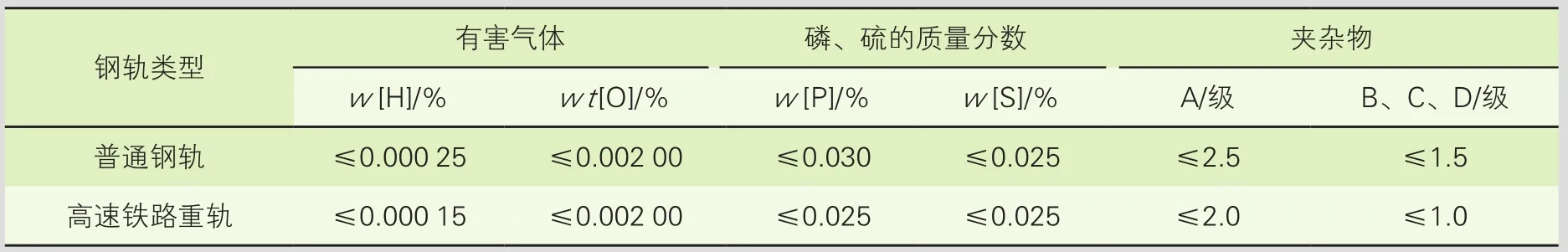

高速鐵路重軌的技術條件對鋼軌質量提出了更高的要求,TB/T 2344—2012中的普通鋼軌標準與《時速250 km客運專線鐵路用鋼軌標準》中的高速鐵路重軌標準的指標對比見表1。

武漢鋼鐵(集團)公司重軌鋼生產工藝流程:鐵水脫硫預處理→120 t氧氣轉爐頂底復合吹煉→LF爐外精煉→RH真空精煉脫氣→大方坯連鑄→軋制。其中鋼液爐外精煉包括LF爐和RH爐,爐外精煉滿足重軌鋼對化學成分、氣體含量及非金屬夾雜的要求,并要求在精煉過程中,轉爐與連鑄之間起到緩沖協調作用,達到穩定連鑄生產和保證鑄坯質量的目的。

表1 鋼軌標準指標對比

2 重軌鋼中的夾雜物變化

轉爐冶煉結束,出鋼過程中合金大量熔化,Si脫氧產物大量產生,且此時的夾雜物尺寸較大;LF爐升溫過程中不斷加入渣料進行造渣,其夾雜物中CaO、Al2O3含量增加,夾雜物轉化為SiO2-Al2O3-CaO復合型,SiO2的含量仍然較高;LF爐脫硫后,其鋼中硫化物夾雜數量急劇減少;RH真空精煉結束后,大顆粒的夾雜被排除,小顆粒的脆性夾雜增多。

3 高速重軌鋼精煉工藝

3.1LF爐精煉工藝

(1)無鋁脫氧工藝控制氧化物夾雜。控制鋼中氧含量,首先要控制轉爐初煉后鋼水的溶解氧,在后期的脫氧過程中最大限度地脫去鋼液中的自由氧,并且最大限度地去除氧化物夾雜(化合氧),同時生產中要防止鋼液發生二次氧化。硅鈣鋇是一種無鋁脫氧劑,脫氧能力強,可使鋼液中氧活度降低,形成的脫氧產物為低熔點化合物。通過氧的來源分析,采取合理的脫氧方法尤為重要。轉爐采取高碳出鋼的原則,降低鋼中的溶解氧;出鋼過程中采用滑板或擋渣塞擋渣,控制下渣量,渣層厚度不得>50 mm;根據實際終點碳含量,加入不同量的硅鈣鋇、硅錳脫氧劑,使鋼水的氧活度不大于0.004%。

當高碳出鋼的鋼液到達LF爐時,LF爐根據到達的渣況和溫度,采用擴散脫氧工藝進行無鋁脫氧,以此提高硅的脫氧能力,進一步降低鋼水氧含量。LF爐加熱升溫過程的同時進行快速造白渣操作,迅速改變渣的吸附能力,降低鋼中的夾雜物。

在無鋁脫氧過程中,合理控制爐渣成分便可控制爐渣中的SiO2活度。當爐渣堿度在2.0~3.0,渣中w(Al2O3)≤10%,w(CaO)在45%~50%時,其渣中的SiO2活度可控制在0.05~0.20,使SiO2的脫氧能力得以提升。

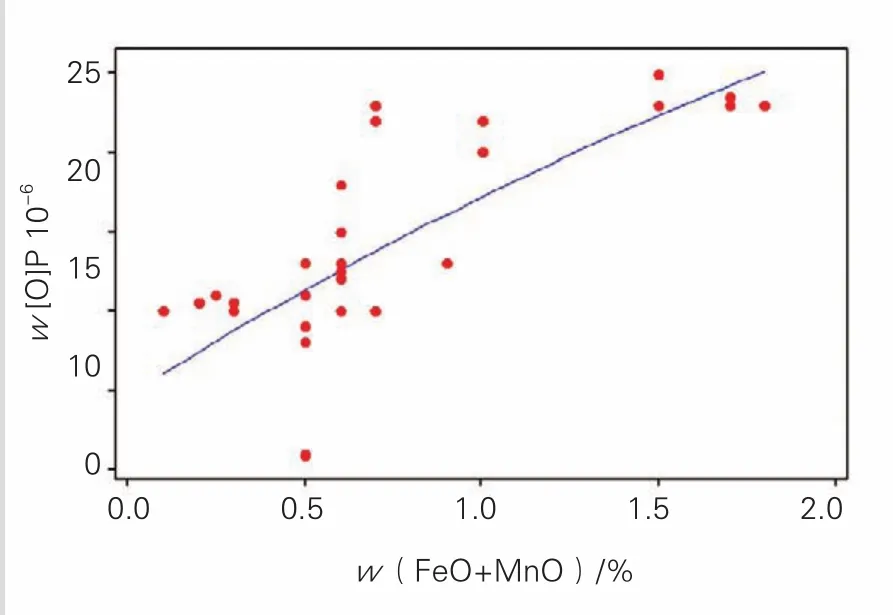

渣中w(FeO+MnO)與成品鋼中w[O]含量的關系見圖1。只要控制w(FeO+MnO)<1.0%,即可保證鋼中全氧含量在0.002%以下,達到鋼水脫氧的要求。

(2)深脫硫工藝控制硫化物夾雜。據相關研究表明,硫化錳易在鑄坯中心和1/4處大量析出。在鑄坯厚度中心線上,從左至右存在嚴重的S正偏析,在距中心3/4處也存在S正偏析。由于MnS的特性,析出的凝固分率≥0.992,是在凝固末期析出,凝固前端會出現硫的高度富集。因此,其臨界析出硫含量很低,為<0.005%,即一般情況下凝固過程始終有MnS析出;鑄坯存在枝晶疏松、中心疏松等缺陷時,加劇了MnS在其間的析出。

圖1 渣中w(FeO+MnO)與鋼中w [O]含量的關系

CaO+S=CaS+O;K=a(CaS)·a[O]/a[S]· a(CaO)。根據兩個公式和實際生產經驗,可以確定有效脫硫的熱力學和動力學條件是低氧勢、高CaO活度、高溫、流動性較好的鋼渣、足夠的渣量、足夠的精煉時間和良好的攪拌力。在實際工藝路線中,為減小S的嚴重偏析及硫化物夾雜的產生,采取鐵水脫硫預處理與LF精煉深脫硫并用方式進行鋼水深脫硫,以達到滿足臨界析出S含量的目的。

3.2RH爐真空脫氣

鋼中氣體主要是氫、氧、氮。氫在鋼軌上產生的主要缺陷是白點,即鋼軌縱向斷口軸心部位出現銀亮色小點,在鋼軌橫斷面表現為可視裂紋,降低了鋼軌的力學性能,尤其是抗疲勞性能,嚴重影響鋼軌質量和行車安全。氧不僅帶來鑄坯皮下氣泡的形成,還使內生氧化類夾雜物增多,影響夾雜物的數量、大小和分布,污染鋼液,降低潔凈度,從而降低鋼的機械性能和疲勞壽命。氮以氮化物的形式在晶界上析出,使鋼斷裂;但這種析出過程緩慢,時間往往很長,最終使鋼“老化”。

RH真空處理過程中影響脫氣效率的主要因素有真空度、脫氣時間、鋼中原始氫含量、驅氣強度、真空室與插入管耐火材料的干燥程度、拱頂積渣等。氫、氮在鋼液中的溶解過程均適用于平方根定律。真空條件下,脫氫比脫氮效率更高,脫氮較為困難,僅在強脫氧、大氬流量、強真空條件下可使含氮量降低30%左右。

高速鐵路重軌鋼中碳含量較高,有利于真空條件下的碳氧反應。在真空條件下,鋼液中的[C]、[O]反應生成的CO氣體,降低真空室中CO分壓,使[C]和[O]的反應向生成CO氣體的方向進行,從而達到降低鋼中氧含量的目的。

高速鐵路重軌鋼在RH真空處理中,真空度達0.3 kPa以下,吹氬流量在60~80 m3/h時,真空處理時間與鋼液氫含量的關系為:初始氫0.000 6%,需要15 min才能使氫含量達到0.000 2%。此時的氧含量僅為15 ppm,平均50 ppm以下的氮含量也較TB標準要求更嚴格。

3.3工藝優化

3.3.1靜止鋼液的夾雜物上浮

在靜止鋼液條件下,鋼液中夾雜物的去除主要依賴于其在鋼液中的上浮速度,而夾雜物的上浮速度傳統上認為應服從斯托克斯定律。根據流體力學原理,單顆粒夾雜物在鋼液中的運動,與夾雜物的種類和尺寸、流體的速度和性質等因素有關。根據雷諾數大小的不同,將單顆粒球形夾雜物的阻力系數與雷諾數的關系分為斯托克斯定律區、過渡區、牛頓定律區等,在不同區域中夾雜物的極限運動速度與雷諾數的關系分別為:

(1)斯托克斯定律區:Re<1。

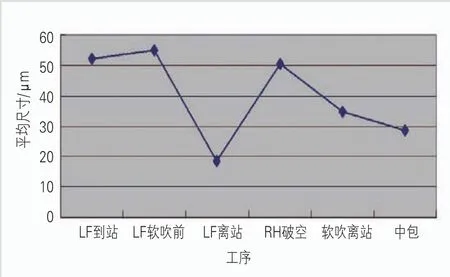

(2)過渡區:1 (3)牛頓定律區:500 式中:ν1為夾雜物的極限上浮速度,m/s;pk為夾雜物顆粒的密度,kg/m3;pf為鋼水的密度,kg/m3;g為重力加速度,m/s2;μ為鋼水的動力黏度,kg/m·s;d為夾雜物的當量直徑,m。 假設夾雜物為球形,將pf=7 100 kg/m3,pk= 2 700 kg/m3,μ=5.5×10-3kg/m·s作為參數調整的基準數值,將實際生產中的夾雜物直徑、夾雜物密度、鋼水密度黏度等值帶入公式進行計算得出:ν1=0.004 9 m/s,將ν1帶入式(4)進行雷諾數的驗證,Re=0.69<1,滿足條件。 鋼水罐從底部到渣線位置的深度約為3.0 m。在鋼水靜止狀態下,要想使夾雜物從底部上浮至渣中,大約需要10.2 min。因此在工藝路線中,要求鋼液必須在上一罐澆筑結束12 min前到達連鑄平臺,給夾雜物充分的靜止上浮時間。 3.3.2攪拌鋼液的夾雜物上浮 (1)夾雜物上浮的理論依據。相關研究發現,在鋼液熔池攪拌的情況下,脫氧產物粒子從鋼液中分離去除的速度比較快,而脫氧產物粒子的排出速度又與脫氧劑種類、脫氧劑用量、鋼液溫度、爐襯材料等因素有關。 鋼液熔池在攪拌條件下的脫氧速率可用C=Coe-kt表示,k為速率常數,其與脫氧劑的加入量、鋼液溫度、容量、鋼液攪拌強度等因素有關,可用來衡量夾雜物排出的速度。 當鋼液溫度、容量、脫氧劑用量一定時,鋼中的夾雜物排出速度就取決于鋼液的攪拌強度。在加強鋼液攪拌強度后,其對應湍流狀態下鋼液中的Al2O3類夾雜物排出速度較SiO2類夾雜物要快。在實際軟吹工藝中,鋼液攪拌強度應控制在一定范圍,過大易使鋼水裸露,與空氣接觸帶來二次污染,并會加速鋼液的溫度損失;過小會降低夾雜物上浮的帶動作用,延長夾雜物排出的時間。 經計算得出,當氬氣攪拌強度為40 L/min時,氣體上升帶動夾雜物上浮的速度增加0.001 4 m/s。夾雜物實際上浮速度變為0.006 3 m/s,其上升至渣面需7.94 min;此時鋼液面呈蠕動狀態,較好地防止了鋼液污染。因此,將軟吹工藝置于精煉結束,盡可能給夾雜物充分上浮的時間。 (2)LF和RH軟吹工藝的差異。LF爐精煉結束后,鋼液中的大顆粒夾雜物有所增多,其主要來源于精煉過程加入的渣料、脫氧和合金化材料、大罐耐火材料的侵蝕,以及夾雜物變性等。通過軟吹工藝,將變性的夾雜物和大型夾雜物盡可能排出,為下道工序減小去除夾雜物的壓力。 RH爐真空過程會使氣體含量減小,但隨著鋼液再一次被氧化,其夾雜物顆粒將有所增多,而且插入管的嚴重侵蝕和噴補料會帶入大量的外來夾雜物。經實際測算,真空室插入管的厚度每分鐘會被侵蝕0.068 mm;而每生產一爐鋼,會消耗掉大約150 kg噴補料。因此,RH軟吹工藝不只是減少內生夾雜物,主要是排出大量大型外來夾雜物。 3.4 工藝優化在實踐中的應用效果 (1)硫化物類夾雜控制效果。通過精煉過程有效控制鋼中的氧,采取深脫硫工藝,使鋼坯中S含量保持在0.006%以下,不僅降低了S偏析的概率,還使MnS的析出減少,從而有效控制了硫化物在軋制過程中的長大。2014年與2015年硫化物超標爐數對比見圖2。 (2)軟吹和靜止工藝控制效果。LF精煉結束軟吹時間大于10 min,RH真空去氣后的軟吹、鑄機平臺靜止>12 min等工藝的實施,使各工序夾雜物的數量、尺寸均呈現出明顯變化,大大改善了鋼質,提升了鋼水潔凈度。各工序夾雜物平均尺寸變化趨勢見圖3,夾雜物最大尺寸變化趨勢見圖4。 圖2 硫化物超標爐數對比 圖3 各工序夾雜物平均尺寸變化趨勢 圖4 夾雜物最大尺寸變化趨勢 (1)通過對爐渣強化脫氧,控制渣中w(FeO+ MnO)<1.0%,可使LF精煉脫氧效率達到40%。 (2)高速鐵路重軌鋼中硫含量盡可能控制在0.006%以下,可有效控制A類夾雜物。 (3)通過優化LF、RH軟吹和鑄機平臺的靜止工藝,鋼液中夾雜物的數量和大小均有降低,有利于提高鋼水潔凈度。 (4)采用上述工藝,武漢鋼鐵(集團)公司可生產出具有較高技術含量的w[A1]≤0.004%, wt [O]≤0.002%,w[H]≤0.000 15%,非金屬夾雜物類別中A≤2.0級、B≤1.0級、C≤1.0級、D≤1.0級的速度250 km/h及以上的高速鐵路鋼軌用鋼。 [1] 呂俊杰. 鋇系合金的生產與應用[J]. 特殊鋼,1996(3):21-26. [2] 曾建華. 高潔凈度鋼軌鋼的夾雜物控制技術[J]. 鋼鐵釩鈦,2007,8(1):48. [3] 高澤平. 爐外精煉[M]. 北京:冶金工業出版社,2005. [4] 郭艷永,柳向春,蔡開科,等.BOF-RH-CC工藝生產無取向硅鋼過程中夾雜物行為的研究[J]. 鋼鐵,2005 (4):24-27. [5] 吳偉,劉瀏,李俊. 重軌鋼無鋁脫氧工藝研究[J]. 鋼鐵,2007,42(3):33. [6] 王曉元. 重軌鋼中非金屬夾雜物控制的研究[J]. 甘肅冶金,2012,34(3):36-37. [7] 劉平,智建國,陳愛梅. 重軌鋼的潔凈度控制技[J]. 包鋼科技,2007,33(6):18-20. [8] 雷洪,朱苗勇,赫冀成. 板坯連鑄機內鋼液流動和夾雜物碰撞長大行為[J]. 金屬學報,2007(11):1 195-1 200. 吳義強:武漢鋼鐵股份有限公司條材總廠,工程師,湖北武漢,430083 耿恒亮:武漢鋼鐵股份有限公司條材總廠,高級工程師,湖北 武漢,430083 廖楊標:武漢鋼鐵股份有限公司條材總廠,助理工程師,湖北 武漢,430083 王歡泉:武漢鋼鐵股份有限公司條材總廠,技師,湖北武漢,430083 黃光新:武漢鋼鐵股份有限公司條材總廠,技師,湖北武漢,430083 責任編輯 高紅義 中圖分類號:TF4 文獻標識碼:B 文章編號:1672-061X(2016)02-0040-04

4 結論

5 參考文獻