多晶硅裝置還原/氫化布置設計優化

江曲遠

中國成達工程有限公司 成都 610041

?

多晶硅裝置還原/氫化布置設計優化

江曲遠*

中國成達工程有限公司成都610041

摘要還原/氫化廠房是多晶硅裝置最重要的單元之一,分析四種不同風格的工藝包爐型(GT,PPP,MSA,SOLIMIC)的布置,找出值得研究的問題,歸納出廠房布置設計優化方案的要點。

關鍵詞多晶硅布置還原氫化設計

多晶硅是制備單晶硅和太陽能電池的原料,而多晶硅生產的關鍵設備之一還原爐的技術來源主要有美國的GT、PPP、德國的MSA、SOLIMIC和俄羅斯。爐子單體產能有12對棒、18對棒和24對棒,36對棒和48對棒逐步由更大產能的爐子替代。還原單體主要由五部分構成:氣路系統、加熱系統、夾套及底盤冷卻系統、硅芯和爐體。工作原理如下:H2與SiHCl3混合氣體經噴嘴進入爐內,氣體上升過程中形成穩定的氣體射流,受硅芯表面阻力作用形成一定厚度的速度邊界層,通過控制HCl濃度,氣體通過邊界層向硅芯表面擴散發生多晶沉積,徑向生長成符合要求的硅棒。

1還原/氫化廠房布置

還原/氫化是多晶硅工廠最重要的裝置之一,由8個系統單元組成:工藝氣路單元、加熱單元、冷卻水單元、變壓整流單元、通風排氣單元、吊裝單元、潔凈單元、操作控制單元。如何使此區的布置設計滿足安裝、操作、維修、安全、生產管理等方面的要求顯得尤為重要。

由于國內缺少成熟專利技術,建設單位從不同角度考量設計引進。不同的工藝,有不同的布置特點,專利商的不同形成了不同風格的還原氫化廠房。現針對目前國內常用的爐子(美國GT,美國PPP,德國MSA,德國SOLIMIC)分別進行布置分析,從而找出共同點和值得研究的問題。

1.1GT還原/氫化

1.1.1工藝

GT的還原技術源于多晶硅的龍頭REC的生產技術,技術分流后形成的較為成熟的工藝。首先用泵從高純TCS貯罐將TCS打入還原提純塔,TCS混合氣從塔頂進入提純塔冷凝器,冷凝后的液體進入回流罐,用泵打入還原提純塔繼續提純。高純TCS經汽化加熱后的工藝氣體進入還原爐的匯流排,與氫氣、氮氣等混合后通過還原爐噴嘴進入還原爐進行沉積反應。產生的尾氣經過冷卻后送入CDI裝置進行處理。

GT的氫化工藝與還原在整個流程上類似,但沒有提純塔。高純的STC經汽化塔汽化加熱后通過總管再分配至回流排,與氫氣、氮氣等混合后進入氫化爐。產生的尾氣經過冷卻后送入CDI裝置進行處理。

1.1.2布置

GT工藝廠房具體布置見圖1。

圖1 GT還原/氫化廠房

布置方案體現在以下幾方面:

(1)還原廠房要求是10萬級潔凈,氫化為0.1萬級潔凈,從節能角度在還原廠房和氫化廠房之間設置隔墻和氣閘門。

(2)對一樓調控間進行分區,并將冷卻水管道、風機管道和夾套水裝置管道綜合布置。采用頂部三層送風、頂部和二樓底部緊急抽風的方式來保證廠房的潔凈度。

(3)根據冷卻器U型夾套材料為incolloy800貴重金屬的特點,將爐子與尾氣冷卻器直連。對通道、操作區、配管區進行合理分區,避免零亂。同時保證爐子周圍270°空間無設施以利點火、硅棒的操作、觀察爐子的情況。

(4)為滿足建筑物泄爆面積(空間)要求,爐子周圍全部采用鋼格板。

1.2PPP還原/氫化

1.2.1工藝

PPP與GT技術類似,主要區別是沒有提純塔,一臺爐子對應一臺TCS汽化器,單臺爐子控制操作性較強,但因為是一對一關系,設備數量、管道數量就很多,在四種爐型中管道最復雜。工藝流程與GT類相近,這里不再贅述。

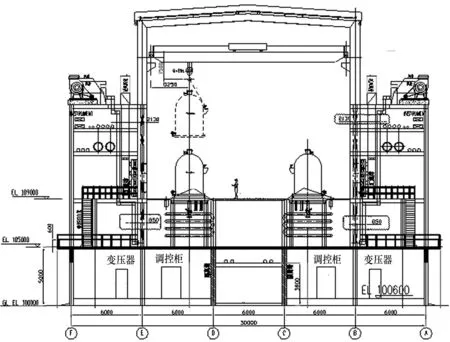

1.2.2布置

PPP布置應考慮其工藝設備較多,管線多的特點。一層布置變壓器、調控柜間,中間為調控柜、電極水冷卻水管道區;二層為配管區、巡檢區、匯流排和操作區;三層布置汽化器、尾氣冷卻器,中間為爐區。全部的布置理念與GT布置等同,具體布置見圖2。

圖2 PPP還原/氫化廠房

1.3MSA還原/氫化

1.3.1工藝

從罐區將精制TCS打入還原TCS緩沖罐,與氫氣、氮氣混合后經多芯管夾套水冷卻,達到混合氣反應溫度,再通過噴嘴進入還原爐進行沉積反應。產生的尾氣通過夾套的另一根芯管冷卻后送至CDI裝置進行處理。整個流程設備少,但每臺爐子管道卻相對復雜,調節閥多,管線也較多。氫化設備與還原類似,在此不多介紹。

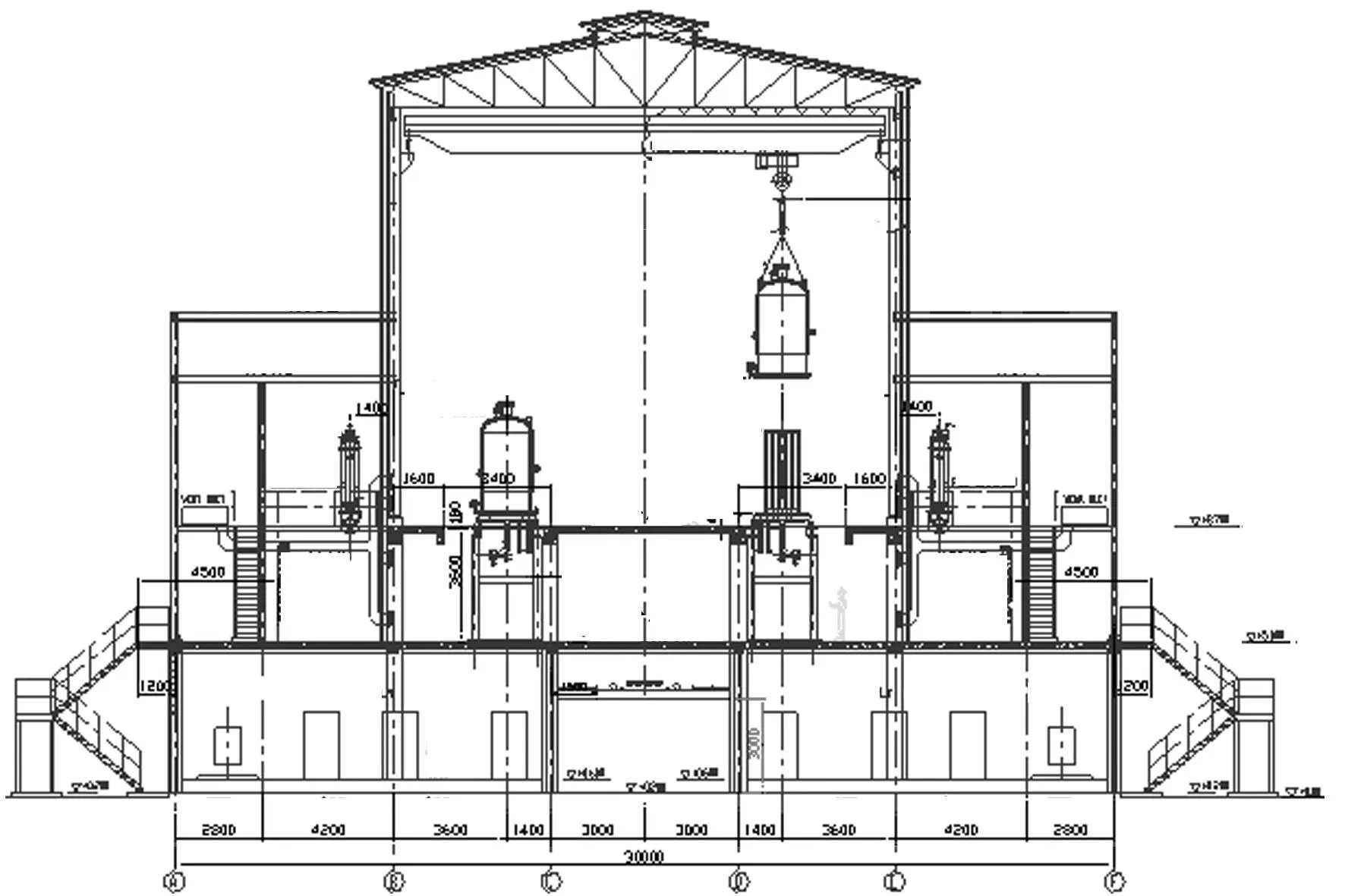

1.3.2布置

工藝包商提供的建議布置圖,MSA還原/氫化廠房采用雙層布置。根據不同業主的情況和需要,采用移動升降式平臺或固定平臺兩種方式來滿足硅棒的操作和爐子頂部的操作。一層布置夾套水、緩沖罐和泵,變壓器和調控間。二層為緩沖罐、匯流排、尾氣管道、風管,中間為爐區,兩爐子中間為硅棒操作區、運輸區。此種布置的優點是結構成本低,但MSA工藝管道、控制系統較多,爐子周圍比較凌亂,分區不太明確,效果不理想,具體布置見圖3。

圖3 MSA還原/氫化廠房

1.4SOLIMIC還原/氫化

1.4.1工藝

SOLIMIC工藝包應該是最為簡單的,但控制系統卻相當復雜。SOLIMIC還原和氫化工藝過程幾乎完全相同,不同的是工藝功能的不同,氫化爐和還原爐也完全一樣,工藝原理與MSA大致相同,在此不再重復描述。

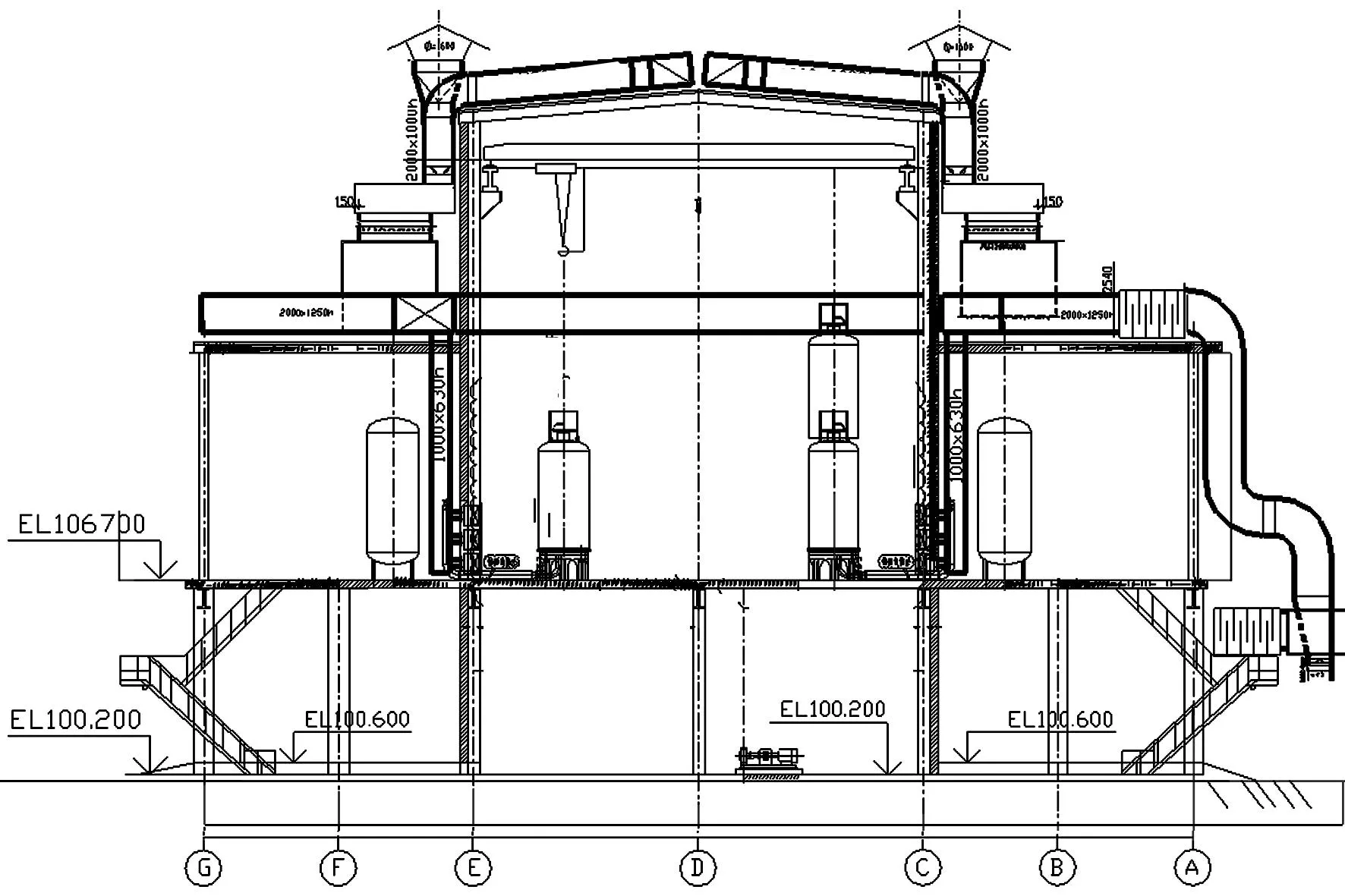

1.4.2布置

SOLIMIC布置見圖4。從平面角度,一端為汽化器、水系統及空冷器部分,另一端為爐區。從立面角度,一樓為電纜區和檢修區,二樓為變壓器和調控柜區,三樓為爐區,四樓平臺用于硅棒的操作。由于尾氣夾套布置在室內,夾套的溫度很高,散發熱量大,再加上爐子的熱量,整個廠房溫度較高,夏天尤甚。

圖4 SOLIMIC還原/氫化廠房

2廠房布置優化分析

上面對四種不同風格的爐型(GT,PPP,MSA,SOLIMIC)的工藝布置分別作了詳細描述,可以看出,不同的工藝,不同的理念,不同的爐型,在布置上是有所差異的。但是,通過工程實踐,綜合研究發現,雖然它們的布置理念沒有本質的區別,但是它們各自的缺陷或多或少的存在。綜合歸納起來,還原/氫化布置值得研究的問題主要集中在幾個方面:① 各單元的合理分區;② 還原/氫化爐的合理支撐方式;③ 防爆層隔離墻的合理設置;④ 合理的廠房結構(樓層的合理設置);⑤ 爐子周邊管道的合理配管;⑥ 吊車的合理布置;⑦ 潔凈、通風、排氣與連廊;⑧ 操作間、維修間、衣帽間、爐體放置區、衛生間的安全設置和合理布置;⑨ 泄爆面積(空間)的保證措施;⑩ 風管、水管、工藝管的布置整合。

如前所述,還原/氫化廠房是多個復雜單元的組合體,各單元的安全類別(介質類別和單元裝置類別)也各不相同,使得廠房的布置設計十分復雜。如果布置不合理,不僅不能滿足生產的需要,而且還會帶來安全隱患。在實施的十余個多晶硅項目的實踐中,通過對各種信息反饋綜合分析,獲取了一定的經驗。廠房布置設計優化分析要點如下:

(1)對各個單元的安全類別(介質類別和裝置單元類別)作出準確界定,再對各單元實施布置綜合,相同安全類別的單元盡可能靠近布置,各類別間單元采用防爆層/隔離墻/普通墻等劃分成:還原區、氫化區、變壓整流區、爐子操作區、配管區、吊裝區、風機區、輔助設施區等。滿足規范保證安全是布置設計的第一要素。

(2)還原/氫化廠房布置設計的關鍵點是廠房樓層數的確定。無論何種爐型,一定要分兩層半(或三層)布置,一層布置變壓調控單元,冷卻水(含電極水)單元等公用輔助設施;二層(夾層)為配管操作區,位于三層的爐子的支撐點應在二層(夾層),一是使廠房力的作用點下移對廠房結構有利,二是減少廠房振動防止倒棒;三層雙排布置爐子,兩排爐子之間為操作區,爐子與墻之間為爐子配管區,并在此層設置合理的操作室、更衣室、殼體放置區、連廊等。廠房的吊車務必要能保證爐殼體和硅棒的正常起吊。為保障潔凈要求,附屬設施盡可能布置在廠房邊沿兩側。

(3)有的項目送風排氣單元相當復雜。對送風排氣方案進行研究優化,采用底部送風/頂部抽風,使有毒氣體在房間內積聚的可能性減小;配管設計時將有毒有害氣體釋放源盡可能大比例置于室外。無論何種送風排氣方案,一定要將此單元布置在廠房二層或三層的外側邊沿,送風排氣管道要與工藝管道統一考慮,取風口位置務必要在安全區。

3結語

不同的工藝,不同的爐型,就有不同的還原/氫化廠房布置。主要由工藝布置方案決定,也受制于各類安全行業標準和規范等因素的影響。隨著多晶硅技術的進步,廠房的“瘦身”方案和大型爐子的開發應用正在研究中。希望盡早出臺專門針對多晶硅的相關專業規范等措施,使還原/氫化廠房的布置更規范合理。

參考文獻

1梁駿吾.電子級多晶硅的生產工藝 [J].中國工程科學, 2000,2(12):34-39.

2肖鵬,熊翔,黃伯云.化學氣相浸滲反應器內氣體流場的數值模擬[J].中南大學學報(自然科學版),2005,36(5):761-765.

3GB50160,石油化工企業設計防火規范[S].

4GB50016,建筑設計計防火規范[S].

5GB50058,爆炸和火災危險環境電力裝置設計規范[S].

(收稿日期2015-06-17)

*江曲遠:教授級高級工程師。1988年畢業于成都科技大學化學工程系無機化工工藝專業。長期從事石油化工裝置的布置管道設計和專業管理工作。聯系電話:(028)65530507,E-mail:jiianguquyuan@chengda.com。