化工現場管道支吊架常見問題

李玉國

郝 偉 東華工程科技股份有限公司 合肥 230024

?

化工現場管道支吊架常見問題

李玉國*

郝偉東華工程科技股份有限公司合肥230024

摘要結合多個化工現場施工過程中出現的管道支吊架常見問題,系統闡述了化工裝置中管道支吊架的類型、作用及選用意圖,從設計與施工的角度著重強調了管道支吊架需要注意的相關問題。

關鍵詞化工現場管道支吊架設計施工

管道支吊架作為化工裝置的重要組成部分,其合理設計與正確施工對工程項目至關重要。多年的現場實際檢查中,管道支吊架的施工存在各種各樣的問題。而相比其他“三查四定”對象,業主與施工單位對管道支吊架的重視程度遠遠不夠。多數情況下,業主與施工單位對管道支吊架的類型選用及設計意圖知之甚少,即使是在按圖施工的情況下,也會出現很多問題,為化工裝置的正常運行埋下安全隱患。

1滑動支架

滑動支架是化工管道上使用最多也是最常見的一種管架。該類支架支撐管道起承重作用,而不限制管道在水平面內的任何熱脹冷縮運動。

就現場實際施工情況來講,該類支架常常出現以下錯誤。

(1)滑動支架誤做成了固定支架,造成管道不能在高溫或低溫下進行熱脹冷縮滑動。例如:與預埋板焊接、用螺栓固定底板、底板陷入地坪等。

這種情況容易造成管道變形、基礎開裂、焊口撕裂或法蘭變形泄漏等。需要說明的是,裝置內由于管線一般不長,設置固定支架的情況很少;裝置外或管廊上由于管線一般較長,需要設置補償裝置(π補或膨脹節)或增強管道的穩定性時,固定支架相對才會多一些。總體來講,全廠設置的固定支架都是很少的。因而,如果存在固定支架,應該核實有關設計文件,確保施工無誤。

(2)滑動支架支腿較高,管道不易滑動,而且較大的彎矩很容易導致管道與支腿焊接處產生應力集中,甚至開裂。另外,管道支腿較高,其剛度較弱,倘有較大振動,容易導致管道晃動,不利于裝置的安全運行,見圖1。建議當支腿高度≤300mm時,可以在支架底面上做鋼對鋼滑動;當支腿高度>300mm時,需要將滑動支架拆成兩部分,即上面為200~300mm的支腿,底部焊接適當大小的鋼板,下面為另一支腿,頂部也焊接適當大小的鋼板,與上部支腿可以產生相對滑動,且應保證下部支腿固定牢靠。

圖1 滑動支架支腿較高(修改前后對比)

(3)人為添加一些附屬部件,例如卡箍、角鋼等,限制了熱力管道的自由膨脹,見圖2。施工過程中,由于工人對管道支吊架的認識水平不到位或不夠重視等因素,對滑動支架隨意添加附屬部件。另外,也有某些附屬部件是起臨時輔助作用,但應進行記錄并及時拆除,以免阻礙管道的熱脹冷縮。

圖2 滑動支架隨意添加附屬部件

(4)滑動支架處于懸空的狀態,見圖3。如果這種情況出現在沒有閥門或法蘭的地方,影響較小,但是為了保證安全,還是應該避免出現這種現象;如果出現在有閥門或法蘭的地方,容易導致法蘭或者閥門的變形,進而引起有毒有害介質的泄漏。尤其是對于動設備,必然會引起管系的振動,影響正常運轉,甚至導致裝置停車。

圖3 滑動支架懸空

2彈簧支吊架

彈簧支吊架[1除用來支撐管道起承重作用外,還允許管道在豎直方向上有一定的位移量。

根據現場實際施工情況,該類支架常常出現以下錯誤情形。

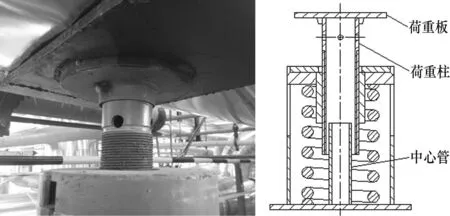

(1)彈簧支架頂部荷重板與管托底板點焊,見圖4。這種情況在化工現場施工過程中普遍存在。究其原因,是施工人員對彈簧支吊架缺乏足夠的認識,所以安裝彈簧時比較隨意。正常情況下,彈簧支架的作用是在管道熱脹冷縮時,隨著管道上下移動的同時,還可以支撐管道。另外,管道托架與彈簧頂部的荷重板應該是保持相對滑動的。如果焊接的話,管道會帶著彈簧荷重板一起移動,這樣彈簧反而限制了管道的自由膨脹,并且由于荷重柱的傾斜,很可能會卡在內部的中心管上,導致彈簧上下移動困難,進而影響管道的安全運行。對于這種情況,應將焊點去除并打磨

圖4 彈簧支架荷重板存在點焊

平整,以利于兩者的相對滑動。

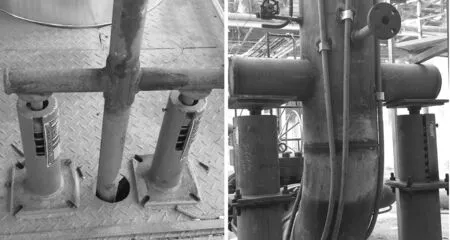

(2)彈簧支架底板未固定或焊接不牢(點焊),見圖5。這種情況在化工現場施工過程中比較常見。按照規范要求,彈簧支架底板應該用螺栓把緊,但現場很多都采用底板焊接的方式固定,不利于彈簧支架的更換與維護。更有甚者,某些彈簧支架未采用任何方式進行固定。另外需要說明的是,雖然從設計的角度講并不推薦使用焊接的固定方式,但既然采用焊接進行固定,也應該焊接牢靠。而現場發現有些彈簧支架底板只是點焊,甚至底板與基礎之間存在間隙,這些問題都會影響裝置的安全運行。

圖5 彈簧支架底板固定不牢

(3)彈簧架定位塊未拔除或未去除捆扎帶,見圖6。彈簧支吊架的定位塊一共有4個(前后兩組、每組上下各一),其作用是在支吊架出廠試驗完畢后,根據用戶提供的安裝載荷,將彈簧指示板鎖定在相應的位置上,使其暫處于剛性狀態。只有管道經清洗、水壓試驗之后且蒸汽吹掃之前,才能去除上、下定位塊,將管道投入使用。

對于這種情況,應按照設計要求,及時去除定位塊及捆扎帶,避免限制彈簧行程,對裝置正常運行造成影響。

圖6 彈簧架定位塊未拔除或未去除捆扎帶

(4)耳軸管直接或間接(有底板且未與耳軸焊接)放置在彈簧支架荷重板上,見圖7。這種做法使得耳軸管以“線接觸”的形式壓在彈簧荷重板上,導致彈簧支架受力不均。另外,由于荷重板是松套在荷重柱上的,當管道運行存在較大水平位移時,將帶動耳軸管偏離荷重板中心,造成荷重板上翹或脫落,引起管道傾覆,進而誘發其他事故。對于這種情況,應按照管架圖冊[2]要求,在耳軸上加焊筋板和底板,使其與荷重板“面接觸”,保證彈簧支架受力均衡穩定。

圖7 耳軸管直接或間接放置在彈簧支架上

(5)彈簧支架與管道托架之間加墊型鋼,并且將型鋼焊接在管道托架上,見圖8。由于實際安裝空間比彈簧支架本身的安裝高度大,現場施工時經常在彈簧支架荷重板與管道托架之間加墊型鋼,并將其與管托底板焊接。對于這種做法,當管道運行水平位移較大時,型鋼會從彈簧荷重板上滑落,同樣會導致管道傾覆,進而引起其他危害。就這種情況而言,應將型鋼與彈簧荷重板焊接在一起,使型鋼與管道托架保持相對滑動。

圖8 彈簧支架與管道托架之間加墊型鋼

3結語

化工項目設計完成時,設計院往往并不特意對管道支吊架進行設計交底。于是,業主與施工單位便不能對其有充分的認識與理解,這是造成管道支吊架出現各種問題的原因之一。另外,從設計角度來講,多數設計院都沒有相應的管道支吊架設計規定,再加上設計人員自身對管道支吊架不夠重視以及理解偏差,使得管架施工存在一定問題。

對化工項目設計施工中管道支吊架存在的各種問題,結合多年的現場檢查經驗,就常見的管道支吊架問題,從設計與施工的角度給出了一些說明。在此特提出三項改進措施,以期設計施工中不再出現類似的錯誤。

(1)從設計著手,完善設計規定,加強管道支吊架的設計培訓,加深設計人員的理解及認識。

(2)設計完成時,應進行管道支吊架的設計交底,引起業主與施工單位的足夠重視。

(3)施工過程中,現場設計代表應對管道支吊架予以關注,及時發現并糾正錯誤,避免施工現場出現大量類似問題,為后期整改削減工作量。

參考文獻

1NB/T47039-2013,可變彈簧支吊架 [S].

2HG/T21629-1999,管架標準圖 [S].

(收稿日期2016-01-14)

*李玉國:工程師。2006年畢業于南京工業大學過程裝備與控制工程專業。從事工程設計工作。聯系電話:(0551)63696813,

E-mail:liyuguo@chinaecec.com。