基于熱場分析的LED日間行車燈優化設計

周 靜, 吳雪強, 龍興明

(1. 重慶大學 輸配電裝備及系統安全與新技術國家重點實驗室, 重慶 400044;2. 重慶師范大學 物理與電子工程學院, 重慶 400044)

?

基于熱場分析的LED日間行車燈優化設計

周 靜1*, 吳雪強1, 龍興明2

(1. 重慶大學 輸配電裝備及系統安全與新技術國家重點實驗室, 重慶 400044;2. 重慶師范大學 物理與電子工程學院, 重慶 400044)

針對LED日間行車燈的設計需求,提出通過熱場仿真分析實現其熱性能優化設計的方法。首先,根據LED日間行車燈的結構建立其有限元仿真模型,通過實驗觀測LED日間行車燈工作中的溫度分布情況,并以實驗觀測結果驗證仿真模型的有效性;然后,基于以上模型仿真分析日間行車燈的燈珠間距、鋁基板厚度與LED燈珠結溫之間的關系;以上述關系為約束條件,結合生產成本,得出在LED燈珠一定的情況下,燈珠間距為37 mm、鋁基板厚度為1 mm的最優化設計方案,使LED日間行車燈能夠可靠工作且成本更低。

LED汽車燈; 日間行車燈; 燈珠間距; 鋁基板厚度; 最優化

1 引 言

作為節能、環保、高效的新一代照明光源,LED(Light emitting diode)的應用已逐漸滲透到各行各業。在汽車照明領域,與鹵素燈和HID(High intensity discharge)燈相比,LED汽車燈在壽命、節能、光效等方面表現出了明顯優勢[1]。然而,隨著單顆LED燈珠的功率越來越大,LED光源的熱量管理難題愈加突出。LED芯片結溫過高會極大地影響其性能,有研究表明[2-4],當LED結溫超過120 ℃時,其壽命會顯著縮短,光效降低,光譜基波波長也將變大。

針對汽車LED燈結溫控制的問題,國內外學者做了大量的研究。LED芯片生長在襯底上[5],是LED光源產熱的主要區域,因此襯底材料的導熱率將顯著影響LED芯片散熱。傳統LED襯底采用藍寶石材料,其導熱率僅為42 W·m-1·K-1,近年來有研究者采用熱導率為120 W·m-1·K-1的Si材料作為襯底代替藍寶石,大大提高了LED燈珠內部的導熱效率。LED芯片通過粘接層與外封裝相連,因此粘接層的導熱性直接關系著熱量從襯底向外封裝傳導的效率。近年來,導熱率高達67 W·m-1·K-1的Sn96.5Ag3CuO.5等材料已逐步取代了熱導率僅為25 W·m-1·K-1的導熱銀膠[5]。除了LED燈珠內部結構及材料的優化以外,外部散熱器的采用也增強了LED車燈的散熱性能。Sunho Jang等[6]將汽車行駛過程中車頭部位產生的強烈氣流引入到LED前照燈所在的鋁基板下表面,增加了LED前照燈的對流散熱, 降低了LED的結溫。新型熱管散熱器[6-7]、電磁噴流散熱器[8]、熱電冷卻器[9]等高效散熱器也被應用到汽車前照燈的散熱中。

但是,在如LED日間行車燈這樣的中小功率汽車照明場合,由于受到車身空間的限制,很難采用散熱器增強散熱。當前的設計往往是采用高導熱率材料的組件或特殊的結構來增強散熱,但這些設計往往帶來成本的上升。眾所周知,對于一個成熟的商業產品,不僅要求其各方面性能達到國家標準和相關要求,成本也是影響其市場推廣的一個重要因素。因此,在達到LED散熱要求的同時使其經濟代價最少已成為LED汽車燈設計的一個重要課題。

從系統的角度來看,一個完整的LED汽車燈系統的散熱效果,不僅與LED燈的各組件有關,也與各組件之間的配合和協調息息相關。為此,本文提出通過對LED汽車整燈系統進行建模分析,實現車燈熱場優化設計的方法。該方法首先對LED汽車燈系統進行建模,并采用實驗測試結果驗證模型的可靠性;然后基于該模型,以LED汽車日間行車燈為例,對燈珠間距、基板厚度等因素對LED燈散熱性能的影響進行仿真分析;綜合考慮各因素對散熱的影響程度和所需付出的經濟代價,提出LED汽車日間行車燈優化設計方案。該方法為中小功率LED汽車燈的優化設計提供了思路和借鑒。

2 日間行車燈熱場及建模

2.1 日間行車燈產熱及傳熱原理

日間行車燈(Daytime running lights,DRL)是一種安裝在車身前部的白天行駛照明裝置,它能夠讓對方辨識,有效提高車輛的可見度,達到警示作用,從而降低日間交通事故,已被歐盟作為強制安裝的安全照明裝置。常見的反射式日間行車燈及其部件如圖1所示[10]。

圖1 LED日間行車燈(左)和3個主要部件(右):LED模組及散熱器、電源驅動以及反射透鏡。

Fig.1 Illustration of the LED daytime running lights and its three components including module, driver and reflector.

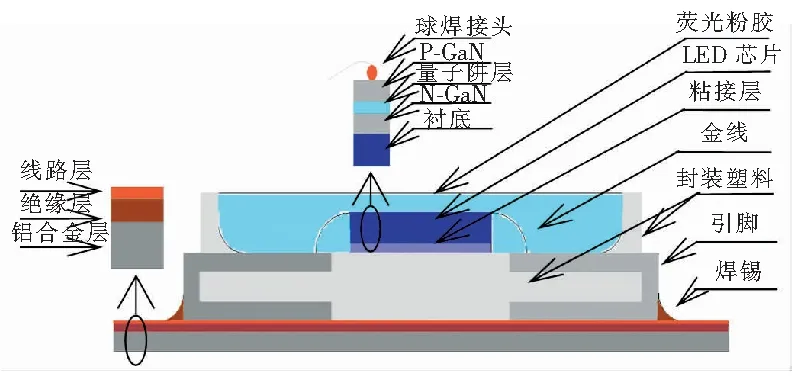

目前,針對日間行車燈這類中小功率(電功率小于5 W)應用場合的LED燈珠一般采用表面封裝如SMD或PLCC結構,如圖2所示。

圖2 LED燈珠幾何結構模型

當LED芯片的PN結上加正向電壓時,載流子運動產生復合。復合分為輻射復合和非輻射復合兩類。輻射復合產生的能量形成光子;非輻射復合產生的能量形成聲子,引起晶格震動并產生熱量。這就是LED芯片伴隨發光而發熱的主要原因。

LED燈珠正常工作時,其功率轉化過程可由式(1)表示:

Pe=Po+Pth,

(1)

其中,Pe為從LED引腳注入的電功率,可通過LED工作電流和對應的前向電壓的乘積得到;Po為光功率;Pth為焦耳熱功率。目前,LED燈珠最高發光效率可達到30%左右[11],即注入的電功率Pe僅有30%被轉化為有效的光功率Po輸出,而70%以上會被轉化為熱量。可見,LED燈具的熱管理問題不容忽視。

非輻射復合產生的熱量集中在LED芯片的PN結部分,PN結的熱量向溫度較低方向傳導,傳導過程中介質內部溫度隨空間和時間變化的關系可表示為

(2)

LED光源的熱量最終在與空氣接觸的表面通過熱對流的方式輻射到空氣中:

Qr=hA(Ts-Tamb),

(3)

其中,A為散熱面積;TS和Tamb分別表示LED光源表面溫度和環境溫度;h為對流換熱系數,其大小隨溫度分布變化而改變,可表示為

(4)

式(1)~(4)描述了LED產熱及熱傳導、熱對流兩種換熱方式的規律,通過求解這4個方程,可得出LED光源工作時的LED芯片、各層導熱介質和空氣的熱場分布。

2.2 日間行車燈模型及驗證

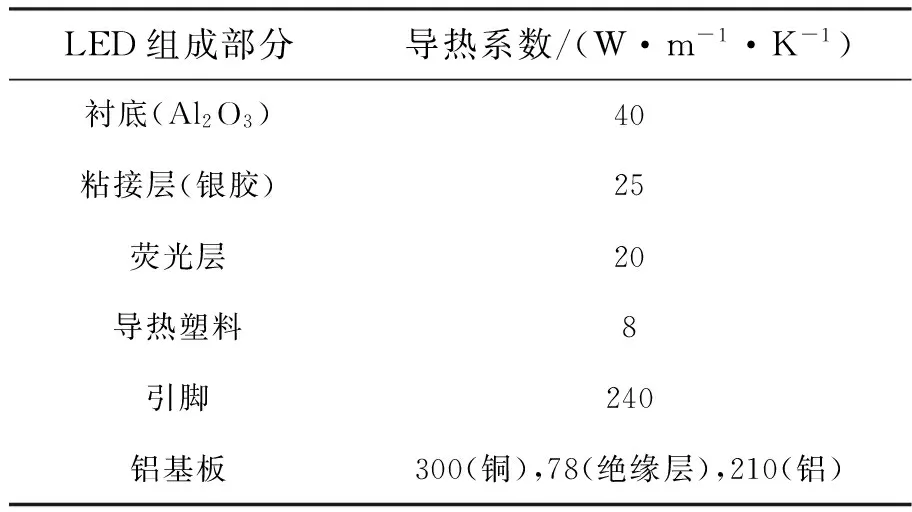

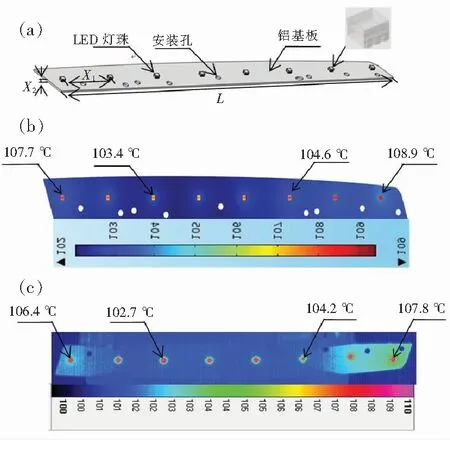

LED日間行車燈的結構示意圖如圖3(a)所示。為加強散熱,以鋁基板(MCPCB)代替常規FR4 PCB板作為基板材料。考慮到車燈光強及出光均勻性的要求,車燈采用了8顆0.4 W貼片封裝(SMD)的LED燈珠,且燈珠均勻排列在鋁基板上。對該車燈進行整燈建模[12],其中單顆LED燈珠的模型如圖1所示。LED芯片通過粘接層固定在導熱塑料芯片載體上,芯片電極綁定在引腳框架上,芯片上覆蓋熒光粉膠;整顆LED燈珠用焊錫焊接在鋁基板上,鋁基板的表面為制作電路的覆銅層,第二層為約10 μm厚的絕緣層,底層為利于散熱的鋁基層。模型中LED燈珠及鋁基板各部分介質的導熱參數如表1所示。

表1 LED燈珠的部分導熱參數

在環境溫度為60 ℃的條件下,給LED燈珠樣品注入130 mA的額定電流,測量前向電壓為3.013 V,可計算出其注入電功率Pe=0.422 W,同時用積分球測量輸出光功率Po=0.1 W。根據式(1)可得此時LED芯片的熱功率Pth,LED燈珠的電光轉換效率約為24%。LED芯片產生的熱量將主要通過兩種途徑發散出去,即大部分熱量可經襯底、粘接層、塑料載體、引腳傳導到鋁基板上,最后在鋁基板下表面與空氣發生熱對流,將熱量散發到空氣中[13];其他少部分熱量可經熒光粉膠層與空氣發生熱對流而散發到空氣中。塑料載體側面由于面積很小、導熱系數小,其散熱作用可以忽略。將模型導入有限元仿真軟件COMSOL中,鋁基板下表面的對流換熱系數設為18 W·m-2·℃-1,環境溫度為60 ℃。采用軟件標準尺寸劃分有限元網格,仿真分析日間行車燈的溫度分布[14],結果如圖3(b)所示。

為了驗證該日間行車燈模型的有效性,在環境溫度為60 ℃的條件下,給日間行車燈通入同樣的額定電流,待其達到熱平衡之后用熱像儀(FLIR SC7000)采集此時日間行車燈的溫度分布,如圖3(c)所示[15]。熱像儀只能測量到物體表面的溫度,無法直接獲得日間行車燈的LED燈珠結溫,為此,需要根據熱像儀測得的LED燈珠表面溫度估計LED燈珠的結溫。

熱阻公式為

(5)

其中,Rjn-s為LED芯片PN結到上表面的傳導熱阻;b為芯片到上表面的厚度,約為1 mm;S為芯片與熒光層接觸面積,為0.5 mm×0.5 mm;Ky是熒光層導熱系數,為20 W·m-1·K-1。計算得到LED燈珠芯片到上表面的傳導熱阻Rjn-s約為200 ℃/W。結合熱像儀測得的LED燈珠表面溫度,由式(6)估算LED燈珠結溫[16]:

圖3 汽車日間行車燈熱場分布。(a)LED汽車日間行車燈結構圖;(b)汽車日間行車燈熱場仿真效果圖;(c)汽車日間行車燈實物熱場分布圖。

Fig.3 Thermal distribution of DRL. (a) Structure of DRL. (b)Thermal simulation of DRL. (c) Thermal test of DRL by FLIR SC7000.

(6)

觀察圖3(b)的仿真結果和圖3(c)的實驗測試結果發現,整個車燈系統溫度分布在100~110 ℃范圍內,基板兩端的LED溫度要略高于中間部分的溫度,兩圖中日間行車燈溫度變化趨勢一致。表面溫度最高的LED燈珠為最右側燈珠,仿真溫度為108.9 ℃,而實測溫度為107.8 ℃,相差1.1 ℃,相對誤差約為1%。

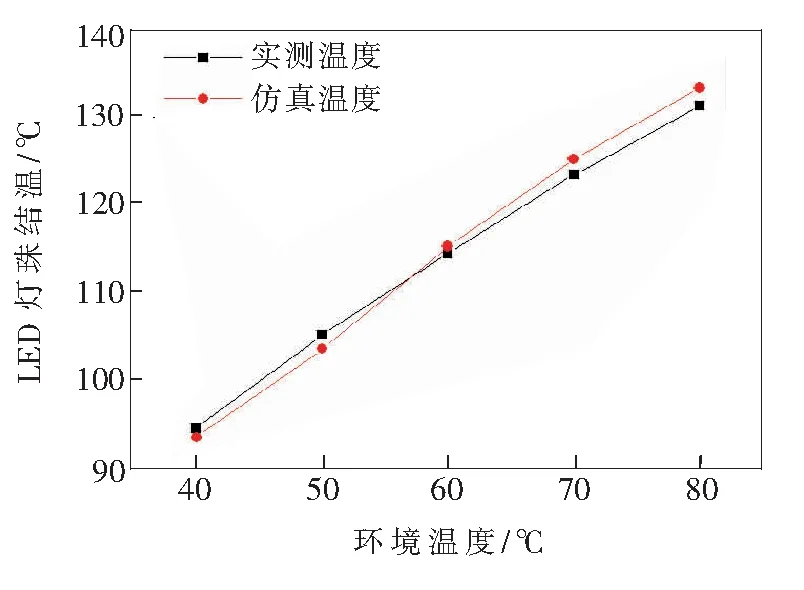

圖4 不同環境溫度下,汽車日間行車燈LED燈珠仿真與實測最高結溫對比圖。

Fig.4 Maximum temperature of LEDs at different ambient temperatures by simulation and measurement

將通過式(6)估算得到的LED燈珠的最高結溫與仿真結果中LED的最高結溫進行對比,如圖4所示。從圖4可知,當環境溫度升高時,日間行車燈的LED結溫也將隨之升高,仿真和實測結果變化趨勢一致;在環境溫度為80 ℃時,仿真結果與實測結果相差最大,此時LED最高結溫相差2.08 ℃,相對誤差約為1.59%。

從以上分析可知,采用日間行車燈模型仿真分析得到的LED燈珠結溫基本與實驗測試結果一致。該模型能較準確地反映日間行車燈工作時LED結溫以及基板溫度分布情況,可應用于日間行車燈的優化設計。

3 LED汽車日間行車燈的優化設計

汽車日間行車燈安裝在車前,與產熱很大的發動機距離很近,所處環境惡劣,車燈周圍溫度將遠高于車外環境溫度。實測結果表明,在發動機工作時,日間行車燈周圍環境溫度超過80 ℃。在此種環境下工作,LED燈珠結溫將高達135 ℃。目前,考慮到汽車燈的壽命及穩定性,一般取120 ℃作為LED汽車燈的LED結溫上限值。我們以此為設計點,對日間行車燈進行優化設計。

3.1 LED結溫與燈珠間距的關系

首先,由圖3(a)所示LED日間行車燈的結構示意圖可見,LED日間行車燈是由多顆LED分散排列形成的光源,LED燈珠的間距不同,則散熱效果不同[17]。一般地,LED燈珠間距過小會引起熱量聚集,不僅使燈珠的結溫上升,甚至導致不滿足ECE發光面積規范要求。而燈珠間距過大,則會增加鋁基板的長度,不僅成本上升,而且會使燈具的燈光分布過于分散而不能達到警示他人的效果,更不能滿足車燈總體結構設計的空間要求。

為了找到LED燈珠的最佳間距,我們利用上節所建模型進行仿真分析,研究在不同環境溫度下,日間行車燈的LED燈珠最高結溫與燈珠間距的關系,結果如圖5所示。分析中,設定日間行車燈的鋁基板采用完全相同的材質。

從圖5中可見,在不同環境溫度下,LED燈珠結溫隨燈珠間距變化趨勢大致相同。以環境溫度為20 ℃為例,在LED燈珠間距由5 mm增大到15 mm的過程中,LED最高結溫下降很快,約從180 ℃降為90 ℃,幾乎下降到原來溫度的一半。但是,當燈珠間距超過35 mm后,間距增大時,LED的最高結溫下降緩慢。在間距從37 mm增大到50 mm的過程中,最高結溫僅下降了7 ℃。在相同的燈珠間距條件下,環境溫度越高,LED的最高結溫也越高。當環境溫度為80 ℃、燈珠間距為36 mm時,LED燈珠的結溫為122.3 ℃。因此,總體上來看,如果燈珠間距為36 mm,只要環境溫度在80 ℃以下,LED的結溫就會小于122 ℃,基本能保證日間行車燈的正常工作。

圖5 LED燈珠間距與燈珠最高結溫的關系

Fig.5 Relationship between the distance and the highest temperature of LEDs

3.2 LED結溫與鋁基板厚度的關系

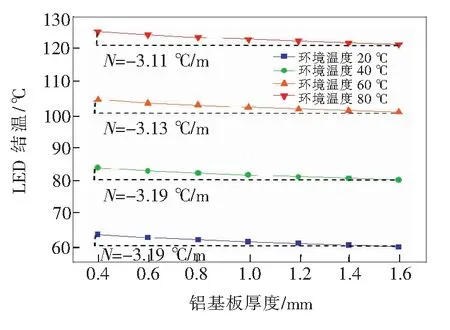

鋁基板外形受日間行車燈外形、車身空間、固定要求等限制而不可能有較大的變化空間,但是基板的厚度仍有較大的變化余地。因此,需要研究不同環境溫度下,基板厚度與LED燈珠最高結溫的關系,結果如圖6所示。

從圖6可見,在不同環境溫度下,LED燈珠結溫隨鋁基板厚度變化的趨勢基本相同。鋁基板厚度增大,LED燈珠的最高結溫隨之線性減小,其斜率可定義為LED結溫-MCPCB厚度系數N。采用線性擬合該系數得到系數N約為3.1 ℃/mm。而且,不同環境溫度下的系數N的差別很小,環境溫度分別為20,40,60,80 ℃時的系數N的方差僅為0.004。

圖6 鋁基板厚度與LED燈珠最高結溫的關系

Fig.6 Relationship between the thickness of MCPCB and the highest temperature

3.3 LED日間行車燈的優化設計

考慮汽車運行時的LED燈所處的實際環境,我們選擇80 ℃作為優化設計的環境溫度邊界條件。在該邊界條件下,為使LED長期正常工作,設定LED燈珠最高結溫不超過120 ℃,以此設計成本最低的汽車日間行車燈。日間行車燈采用圖3(a)所示的結構。考慮LED燈珠已經選定,主要通過降低基板的成本來控制總成本。建立關于該LED日間行車燈的基板成本的目標函數[18-19]:

Z=R1×L+R2×x2,

(7)

其中,Z是LED日間行車燈的基板成本,取決于基板的長度L和厚度x2;R1和R2分別是日間行車燈鋁基板長度和厚度的價格指數。

為了得到LED日間行車燈基板的最佳長度,建立LED燈珠間距與結溫之間的函數關系。根據上節的仿真結果,對環境溫度為80 ℃時的LED燈珠最高結溫與燈珠間距的函數關系進行擬合,擬合函數[13]為

Tjn=238.2×e-0.1754x1+134.6×e-0.01283x1,

(8)

其中,x1為LED燈珠間距。擬合方差為1.763,擬合效果如圖7所示[20]。

為保持LED正常工作,LED結溫設定小于120 ℃,則根據式(8)得到第一個約束條件為238.2×e-0.1754x1+134.6×e-0.01283x1<120。

圖7 LED燈珠結溫與燈珠間距的擬合效果

Fig.7 Fitted curve between the highest temperature of LED and the interval of LED

s.t.1:Tjn=

在相同條件下,LED燈珠間距增加使LED結溫下降,但同時鋁基板長度也增大。所建立的車燈鋁基板長度與燈珠間距之間的約束關系如式(9)所示:

L=-0.02381x12+8.929x1+20.26,

(9)

其中,L為日間行車燈的鋁基板長度。由式(9)可見,當鋁基板上熱場分布均勻時,燈珠間距與鋁基板長度并不是成一次函數關系,由于車身空間限制,日間行車燈長度不可超過410 mm,于是得到約束條件二:

s.t.2:L=-0.02381x12+8.929x1+20.26<410。

同理,可根據圖6所示的仿真結果擬合環境溫度為80 ℃時的LED燈珠最高結溫與鋁基板厚度之間的函數關系,如式(10)所示:

Tjn=-3.094x2+105.6,

(10)

其中,x2為鋁基板厚度。同樣,當x2取不同值時,結溫不得超過120 ℃,則得到約束條件三:

s.t.3:Tjn=-3.094x2+105.6<120。

在工業生產中,常用鋁基板厚度有1,1.2,1.4,1.6mm4種規格,則有約束條件四:

s.t.4:x2=1/1.2/1.4/1.6。

把上述4個約束條件帶入目標函數式(7)。價格指數R1和R2的取值不僅與鋁基板長度和厚度有關系,而且與鋁基板造型、加工難易度、絕緣介質材料、加工工藝水平等有關。目前,1 mm厚的鋁基板每平方厘米的價格約為人民幣0.07元,根據圖3(a)所示設計方案給出的日間行車燈造型以及廠商的報價可得出日間行車燈鋁基板長度和厚度價格指數分別為R1=4和R2=15。分析可得:當x1=37,x2=1時,該日間行車燈的成本最小。即在環境溫度為80 ℃時,要保證日間行車燈可靠工作且成本最低,LED燈珠間距為37 mm,鋁基板厚度為1 mm。此為最優設計方案。

4 結 論

日間行車燈是一種車用中小功率燈具,其穩定性受到LED燈珠結溫的影響。本文通過實驗及建模仿真得到性能穩定且成本較低的日間行車燈設計方案。

(1)在日間行車燈工作過程中,LED燈珠結溫隨著環境溫度的升高而上升,不同環境溫度下的LED燈珠結溫隨燈珠間距的變化趨勢相同。在LED燈珠間距由5 mm增大到15 mm的過程中,LED結溫下降很快;燈珠間距超過35 mm后,LED結溫隨間距的增大而下降緩慢。

(2)在同一環境溫度下,日間行車燈LED燈珠結溫與鋁基板厚度成一次函數關系,鋁基板越厚則LED燈珠結溫越小。鋁基板厚度在0.4~1.6 mm范圍變化時,鋁基板每增加1 mm厚度,LED結溫下降約3.1 ℃。

(3)當LED燈珠結溫超過120 ℃時,其穩定性、光效、壽命等將會大大降低。綜合考慮日間行車燈性能和成本,得到給定設計方案下日間行車燈的最優燈珠間距為37 mm,最優鋁基板厚度為1 mm。

本文結合實驗和仿真得到日間行車燈最優設計方案的方法同樣可以運用到其他中小功率LED燈的設計中。

[1] PARK S J, LEE Y L. Study on the development of high-efficiency long-life LED fog lamps for the used car market [J].Trans.Elect.Electron.Mater., 2014, 15(4):201-206.

[2] TAO X H. Performance characterization and theoretical modeling of emitted optical power for high-power white-LED devices [J].IEEETrans.Electron.Dev., 2015, 62(5):1511-1515.

[3] TSAI M Y, TANG C Y, WANG C H,etal.. Investigation on some parameters affecting optical degradation of LED packages during high-temperature aging [J].IEEETrans.Dev.Mater.Reliab., 2015, 15(3):335-341.

[4] 張建新,楊慶新,牛萍娟,等. LED板狀肋片散熱器性能的方向效應 [J]. 發光學報, 2015, 36(7):846-853. ZHANG J X, YANG Q X, NIU P J,etal.. Orientation effects on heat dissipation performance of plate-fin heat sink for LED application [J].Chin.J.Lumin., 2015, 36(7):846-853. (in Chinese)

[5] XU K K. Electro-optical modulation processes in Si-PMOSFET LEDs operating in the avalanche light emission mode [J].IEEETrans.Electron.Dev., 2014, 61(6):2085-2092.

[6] YIN L Q, YANG L Q, XU G M,etal.. Effects of die-attach materials on the optical durability and thermal performances of HP-LED [C].ProceedingsofThe12thInternationalConferenceonElectronicPackagingTechnologyandHighDensityPackaging,Shanghai, 2011:1-4.

[7] 周馳,左敦穩,孫玉利. 自然對流下LED集成芯片整體式熱管散熱器性能實驗研究 [J]. 發光學報, 2014, 35(11):1394-1400. ZHOU C, ZUO D W, SUN Y L. Experimental investigation of integrated heat pipe heat sink for multi-chip LED module in natural convection [J].Chin.J.Lumin., 2014, 35(11):1394-1400. (in Chinese)

[8] KUMAR S K, WARN S C, LEE R. LED thermal management of an automotive electronic control module with display [C].ProceedingsofThe14thIEEEElectronicsPackagingTechnologyConference,Singapore, 2012:764-769.

[9] WANG J, ZHAO X J, CAI Y X,etal.. Thermal model design and analysis of high-power LED headlamp cooling device based on the thermoelectric effect [J].IEEETrans.Comp.,Packag.Manufact.Technol., 2015, 5(5):641-649.

[10] https://scholar.google.com/citations?view_op=view_citation&hl=en&user=0m-BVqUAAAAJ&citation_for_view=0m-BVqUAAAAJ:M3NEmzRMIkIC [EB/OL]. [2015-10-23]

[11] YOON S W, PARK H K, OH J H,etal.. Full extraction of 2D photonic crystal assisted Y3Al5O12∶Ce ceramic plate phosphor for highly efficient white LEDs [J].IEEEPhoton.J., 2014, 6(1):230281.

[12] CHEN H T, CHOY W C H, HUI S Y. Characterization, modeling, and analysis of organic light-emitting diodes with different structures [J].IEEETrans.PowerElectron., 2016, 31(1):581-592.

[13] HU S H, YU G Y, CEN Y C. Optimized thermal design of new reflex LED headlamp [J].Appl.Opt., 2012, 51(22): 5563-5566.

[14] CLARKE R, JACOB P, ERDOGAN O,etal.. Thermal modeling of 3-D stacked DRAM over SiGe HBT BiCMOS CPU [J].IEEEAccess, 2015, 3:43-54.

[15] LEE E K, VISWANATHAN H, POMPILI D. Model-based thermal anomaly detection in cloud datacenters [C].Proceedingsof2013IEEEInternationalConferenceonDistributedComputinginSensorSystems,Cambridge, 2013:191-198.

[16] SHABANY Y.HeatTransfer:ThermalManagementofElectronics[M]. Boca Raton: CRC Press, 2009.

[17] SURE A, SARMA K R, PARAMANANDAM K,etal.. Thermal modeling of organic light-emitting diode display panels [J].J.DisplayTechnol., 2015, 11(12):1048-1055.

[18] 陳軍斌,楊悅. 最優化方法 [M] 北京: 中國石化出版社, 2011. CHEN J B, YANG R.MethodofOptimization[M]. Beijing: China Petrochemical Press, 2011. (in Chinese)

[19] CHEN R S, CHENG H E, HUANG C H,etal.. Design of thermal dissipation for the array power LED by using the RSM with genetic algorithm [J].Model.Numer.Simul.Mater.Sci., 2013, 3(1):12-26.

[20] MOLER C B. MATLAB數值計算 [M]. 張志涌, 譯. 北京: 北京航空航天大學出版社, 2015. MOLER C B.MATLABNumericalComputation[M]. ZHANG Z Y, transl. Beijing: Beijing University of Aeronautics and Astronautics Press, 2015. (in Chinese)

Optimization Design of LED Daytime Running Lights Based on Thermal Analysis

ZHOU Jing1*, WU Xue-qiang1, LONG Xing-ming2

(1.StateKeyLaboratoryofPowerTransmissionEquipment&SystemSecurityandNewTechnology,ChongqingUniversity,Chongqing400044,China;2.CollegeofPhysicsandElectronicEngineering,ChongqingNormalUniversity,Chongqing400044,China)

*CorrespondingAuthor,E-mail:jeanne_z@cqu.edu.cn

A new method was presented to design the LED automotive light, such as the LED daytime running light (DRL) based on the thermal analysis. Firstly, a LED was modeling by COMSOL software. And an experiment was carried out to acquire the distribution of temperature on the surface of LED. The testing results show that the LED model is valid for the thermal analysis. Then based on the model, the relationships between LED junction temperature and the interval of LEDs, and thickness of MCPCB were discussed detailedly. Finally, considering the costs, the proposed design of the LED DRL is that the interval between LEDs is 37 mm and the thickness of MCPCB is 1 mm.

LED automotive lights; daytime running lights; interval of LEDs; thickness of MCPCB; optimization design

周靜(1976-),女,四川隆昌人,博士,副教授,碩士生導師,2013年于重慶大學獲得博士學位,主要從事LED智能照明技術及其應用方面的研究。

E-mail: jeanne_z@cqu.edu.cn

1000-7032(2016)03-0372-07

2015-09-18;

2015-12-03

重慶大學中央高校基金(CDJPY14150001); 輸配電裝備及系統安全與新技術國家重點實驗室項目(2007DA10512713306); 國家自然科學基金(51107156)資助項目

TP394.1; TH691.9

A

10.3788/fgxb20163703.0372