基于拓撲優化的多材料分塊車門內板結構設計*

干年妃,馮秋翰,顧紀超,張學平

(1.湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南獵豹汽車股份有限公司,長沙 410014)

2016042

基于拓撲優化的多材料分塊車門內板結構設計*

干年妃1,馮秋翰1,顧紀超1,張學平2

(1.湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南獵豹汽車股份有限公司,長沙 410014)

為降低車門生產成本且使其適當輕量化,本文中提出將車門內板進行分塊,使模具小型化,并根據車門強度需求,內板不同部位選用不同材料,用有限元方法分析其剛度和模態,并與原單一材料車門進行對比。最后進一步對多材料分塊車門內板進行拓撲優化和形貌優化,最終使車門在滿足性能要求的條件下,減輕了車門質量,降低其生產成本。

分塊車門內板;多材料;拓撲優化;形貌優化;模具小型化;輕量化

前言

當下,國內外汽車企業都面臨著市場競爭激烈,利潤空間縮小等挑戰。為了提高資源利用率,促進汽車企業可持續發展,控制生產成本就顯得尤為重要。而汽車輕量化對降低油耗、減少排放起著重要作用。車身質量每降低100kg,百公里燃油消耗量將減少0.3~0.7L[1]。因而降低生產成本和汽車輕量化就成了企業亟須解決的問題。

目前,國內外車企的車門大多使用整塊同材料板材沖壓焊接而成,沖壓模具大,制造價格昂貴,生產成本高。并且在車門的強度和剛度滿足要求的情況下,有性能富余的材料,這就增大了車門質量,增加了耗油量和排放。文獻[1]中利用Ansys和LS-DYNA軟件分別分析了高強度鋼模塊化車門、鋁合金模塊化車門、高強度鋼框架式車門和鋁合金框架式車門4種車門的性能變化和輕量化可行性。文獻[2]中基于汽車的側碰安全性用有限元軟件研究了車門外板、內板和防撞梁的合理配合。文獻[3]中基于遺傳算法研究了采用拼焊結構車門的輕量化方法。文獻[4]中基于靈敏度及尺寸優化研究汽車車門輕量化方法。文獻[5]中分析了拼焊板成形和液壓成形等輕量化成形方法。文獻[6]中采用近似模型和數值優化方法對汽車輕量化設計進行了研究。文獻[7]中應用多學科優化方法對拼焊板車門內板進行了優化設計。文獻[8]中利用Genesis軟件探討了拼焊板車門內板的拓撲優化方法。現代、日產和大眾等汽車公司通過將車門內板挖空的方式來實現輕量化,如圖1所示。

為了克服車門性能要求和經濟性的矛盾,本文中基于拓撲優化的多材料汽車車門內板的結構設計方法,提出一種多材料分塊車門內板結構。由于采用小塊的內板拼接,使沖壓模具小型化,大大降低了加工成本;并且在滿足車門強度、剛度要求的前提下,由于去除了性能富余材料和運用輕質材料,使車門質量減輕,耗油量和排放降低。

1 單一材料車門有限元分析

1.1 單一材料車門有限元模型的建立

原車門內板采用兩塊不同厚度的板件焊接而成。在Hypermesh中將原單一材料車門模型幾何清理后完成網格劃分,并按照實際裝配方式進行裝配,圖2中窗框下面示出某型車的左前車門內板。

所有鈑金零件都劃分成10mm的2D網格,并按照車門的實際厚度對其賦予屬性。車門零件間采用點焊和膠粘的方式進行裝配。點焊單元采用cweld(GA-GB ELEMID)單元模擬,焊核直徑為6mm。粘膠單元采用adhesives單元模擬。

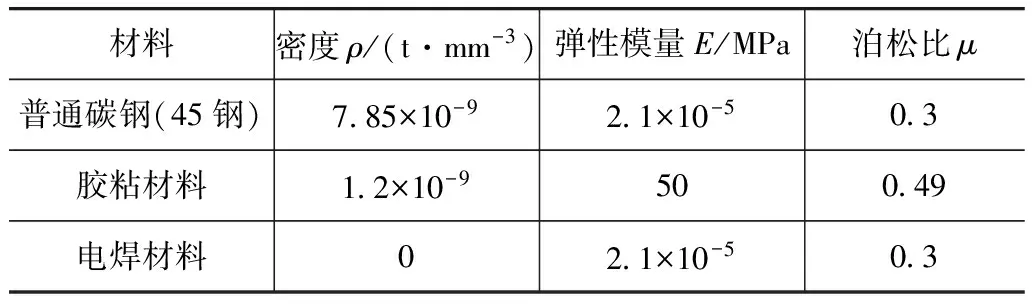

由于本文中采用線性靜力學仿真分析,故材料參數只考慮線性屬性。原模型中用到的材料力學參數見表1。

表1 材料力學參數

汽車整個車門的分析主要考慮剛度和模態兩個指標。剛度分析指標有3種,分別是下垂剛度、上扭剛度和下扭剛度。模態分析主要是自由模態分析,排除前6階剛體模態頻率[9]。分析工況和指標[10]見表2。

表2 分析工況和指標

注*:以通過鎖芯中心的水平線為界,其上為車門上部,其下為車門下部。

1.2 單一材料車門剛度和模態分析

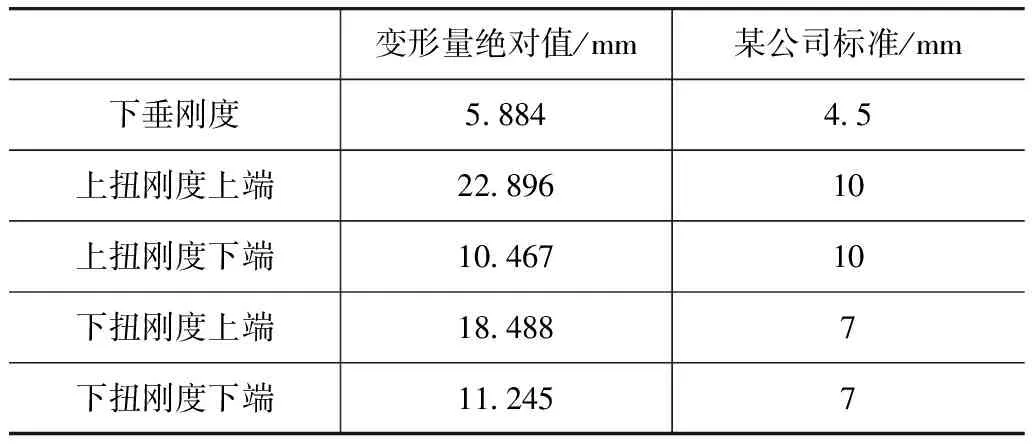

在Hypermesh中完成前處理后,導入MSC.Nastran中進行分析計算,結果見表3。

按照某公司的標準,原車門的剛度滿足要求,并且有大量富余,因此可在此基礎上進行修改和優化處理。

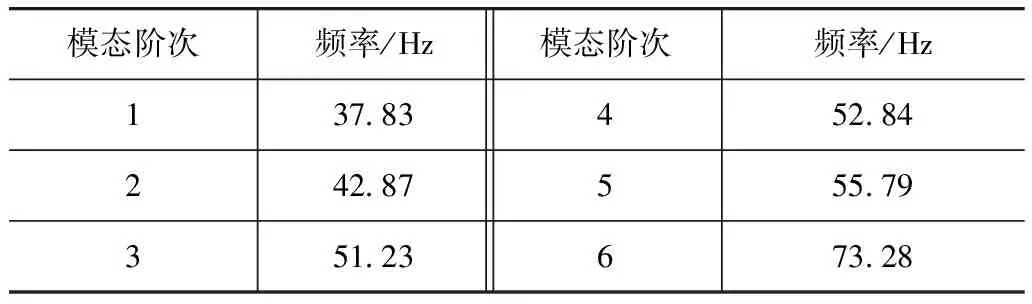

分析出的模態前6階頻率結果見表4。

汽車車門模態分析頻率應錯開整車頻率及載荷激振頻率。路面激勵頻率一般出現在1~3Hz,因車輪不平衡引起的激勵頻率常在1~30Hz,發動機引起的激振常在23Hz以上。正常狀況下,比較敏感的自由模態頻率區域是20~30Hz。國際上平均1階頻率為38Hz[1],可見原車門已經滿足要求。

表3 原單一材料車門剛度分析結果

表4 原單一材料車門模態分析結果

2 車門內板分塊處理和有限元分析

2.1 車門內板分塊處理

為了實現模具小型化,降低加工成本,兼顧考慮輕量化設計,車門采用模塊化車門結構[1]。本文中,車門內板采用高強度鋼-鋁合金多材料模塊化結構[11],通過自沖鉚接連接不同材料板件[12]。將原車門內板劃分成4塊,出于輕量化考慮,內板中間被挖空。車門不是受力件,但為了防止因為結構的簡化產生強度不足,在強度需求高的門鉸鏈側和門鎖側內板采用高強度鋼,而在強度需求相對較低的內板上下側采用輕質的鋁合金材料。對其進行有限元網格劃分,如圖3所示。內板新加材料的力學參數見表5。

材料密度ρ/(t·mm-3)彈性模量E/MPa泊松比μ高強度鋼(DP780)7 83×10-91 95×10-50 28鋁合金(ADC12)2 77×10-97 2×10-40 33

2.2 有限元分析

在Hypermesh中完成前處理后,導入MSC.Nastran中進行分析計算。采用多材料內板的初始車門模型的分析剛度結果見表6。

表6 初始多材料車門的剛度分析結果

將變形量和某公司標準比較,可見初始模型的全部變形值都大于公司標準值,不滿足要求,需要進行優化。

模態分析結果見表7。

表7 初始多材料車門的模態分析結果

新模型的1階頻率為27.58Hz,低于30Hz,不滿足要求。

這種內板分塊方式對降低成本和輕量化的確做出貢獻,但是對車門的性能降低太嚴重,因此必須對其進行結構優化,使其性能滿足要求。

3 多材料分塊車門內板的拓撲優化和形貌優化

分塊后車門的剛度和模態頻率都不滿足要求,通過增加板件厚度的方式已經不能解決問題[13],需在內板上添加合理形狀的加強板使剛度和模態得到改善[14]。通過拓撲優化得到力傳遞路線,借此確定加強板的形狀。用形貌優化為加強板添加沖壓筋,提高模型的1階模態頻率。

3.1 拓撲優化理論基礎

拓撲優化的材料模式采用密度法(SIMP方法),即將有限元模型設計空間的每個單元的“單元密度(Density)”作為設計變量。該“單元密度”同結構的材料參數有關(單元密度與材料彈性模量E之間具有某種函數關系),0~1之間連續取值,優化求解后單元密度為1或接近1表示該單元的材料很重要,需要保留;單元密度為0或接近0表示該單元處的材料不重要,可以去除,從而達到材料的高效利用,實現輕量化設計。

拓撲優化數學模型可表述為

findρ=(ρ1,ρ2,…,ρn)

object minf(ρ)=f(ρ1,ρ2,…,ρn)

s.t.gj(ρ)≤0,j=1,…,m

hk(ρ)≤0,k=1,…,mh

式中:ρ為設計變量;f(ρ)為設計目標;g(ρ)和h(ρ)為需要進行約束的設計響應。

在拓撲優化中,對有限元模型進行直接優化時,因需多次求解每個迭代步,而且有限元模型是隱式的,所以運算量較大。因此需建立顯式近似模型,以利于后續優化。利用靈敏度信息對設計響應進行展開,從而得到顯式近似模型,有以下幾種近似方式。

帶約束的拓撲優化問題在最優點處必須滿足Kuhn-Tucker(K-T)條件。即優化問題表述為

目標函數:minf(ρ)

約束條件:gj(ρ)≤0

引入拉格朗日乘子:

L(ρ,μ)=f(ρ)+μTg=f(ρ)+∑μjgj

拉格朗日方程最小化的條件為

▽ρL(ρ)=▽ρf(ρ)+∑μj▽ρgj=0

優化可采用直接法或對偶法兩大類方法進行,根據具體問題選擇適當的數學規劃方法(如COLIN方法)加以求解。當連續兩次迭代計算的目標值之差小于預設的收斂容差時,優化結束。

3.2 拓撲優化

將內板用平板補齊,用點焊將平板和車門其他內板裝配上。裝配好的待優化車門模型如圖4所示。

優化對象:平板

目標:體積分數最小化

約束:下垂工況時作用點位移小于4.5mm,上扭工況時上下端點位移都小于10mm,下扭工況時上下端點位移都小于7mm。

在Hypermesh中完成前處理后,導入Optistruct求解,得到的力傳遞路徑如圖5所示。

根據優化結果,為了符合生產工藝要求,將平板中部最重要的兩斜線中間填充,組成一個加強板,如圖6所示。加寬的加強板能大大提高剛度,為之后的形貌優化提供富余的剛度。

3.3 形貌優化

平板的模態頻率偏低,需要通過增加沖壓筋來提高1階模態頻率。

優化對象:加強板

目標:1階頻率最大化

約束:下垂工況時作用點位移小于4.5mm,上扭工況時上下端點位移小于10mm,下扭工況時上下端點位移小于7mm。

起筋參數:最小起筋寬度為20mm,起筋角為60°,起筋高度為4mm。

在Hypermesh中完成前處理后,導入Optistruct求解,得到的優化結果如圖7所示。

用apply result將沖壓筋應用到模型上。最終優化后的多材料分塊內板車門的模型如圖8所示。

3.4 優化結果分析和加工成本對比

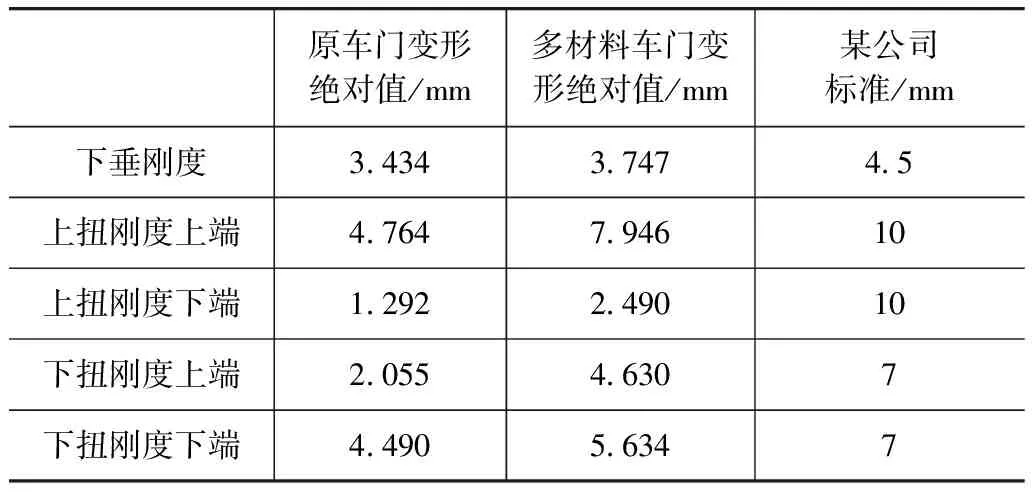

將最終多材料車門模型用Hypermesh完成前處理后,導入MSC.Nastran分析,得到的剛度結果與原車門剛度結果對比見表8。

表8 多材料車門與原車門剛度對比

多材料車門剛度較原車門剛度有所降低,但是對材料的利用更合理,將富余剛度都利用上,并且滿足某公司標準的剛度要求。

得到的模態分析結果與原車門模態的對比見表9。

表9 多材料車門與原車門模態對比

多材料車門的1階頻率為36.49Hz,不但高于30Hz,而且接近國際1階頻率的平均水平38Hz[1],前6階頻率未出現頻率集中現象,滿足要求。

與此同時,原車門、分塊車門和優化后車門的質量變化如表10所示。

表10 車門質量對比

最后的模型質量減少了1.42kg,為原車門內板的23.01%,原車門質量的8.90%。

由于車門內板被劃分成小塊部件,其加工模具也被小型化,大大縮小其生產成本。汽車車門設備投入總成本為

P=∑(pm+a)

(1)

式中:p為某工序模具單價;m為某工序模具質量;a為某工序沖床設備投入價格。

原車門與多材料車門生產成本對比見表11。

表11 原車門與多材料車門生產成本對比

生產總成本降低了1 308.781萬元,為原成本的31.29%。

4 結論

本文中,在嘗試實現減少生產成本和車門輕量化的探索中,設計出一種多材料分塊內板的車門,并提出一種結構設計方法。將車門內板分塊并根據強度需求選用不同材料,減輕了車門質量;拓撲優化使車門的剛度滿足要求;形貌優化可使車門的模態頻率達到要求。優化后模型質量減輕了1.42kg,為原車門內板的23.01%,原車門質量的8.90%。生產總成本降低了1 308.781萬元,為原成本的31.29%。

本文中增加的加強板是概念設計階段的結構,是最優的形狀和安裝位置,實際設計應在此基礎上根據內飾件的安裝位置和形狀進行擴展設計。

[1] 王宏雁,徐少英.車門的輕量化設計[J].汽車工程,2004,26(3):349-353.

[2] 曾必強,馬杰,方銳,等.基于車輛安全性的車門輕量化研究[J].科技導報,2009(19):85-89.

[3] 李超.采用拼焊結構的汽車車門輕量化設計方法研究[D].長沙:湖南大學,2011.

[4] 葉盛,辛勇.基于靈敏度及尺寸優化的汽車車門輕量化[J].機械設計與研究,2013,29(6).

[5] 田浩彬,林建平,劉瑞同,等.汽車車身輕量化及其相關成形技術綜述[J].汽車工程,2005,27(3):381-384.

[6] 張勇.基于近似模型的汽車輕量化優化設計方法[D].長沙:湖南大學,2009.

[7] SONG S I, PARK G J. Multidisciplinary Optimization of an Automotive Door with a Tailored Blank[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering,2006,220(2):151-163.

[8] SHIN J K, LEE K H, SONG S I, et al. Automotive Door Design with the ULSAB Concept Using Structural Optimization[J]. Structural and Multidisciplinary Optimization,2002,23(4):320-327.

[9] 熊禮明.壓鑄鋁合金車門設計與性能有限元仿真計算研究[D].長沙:湖南大學,2010.

[10] 陳剛強,李光耀,孫光永,等.拼焊板車門焊縫布置與尺寸優化設計方法研究[J].中國機械工程,2013,24(1):103-109.

[11] 范軍鋒,陳銘.中國汽車輕量化之路初探[J].鑄造,2006,55(10):995-1003.

[12] 李永兵,李亞庭,樓銘,等.轎車車身輕量化及其對連接技術的挑戰[J].機械工程學報,2012,48(18):44-54.

[13] 徐偉力,鮑平,艾健,等.鋼板剛度特性的影響因素[J].鍛壓技術,2007,31(6):33-36.

[14] 萬德安,趙建才.轎車車門剛度有限元分析及結構優化[J].汽車工程,2001,23(6):385-388.

[15] 洪清泉,趙康,張攀.Optistruct & Hyperstudy理論基礎與工程應用[M].北京:機械工業出版社,2012.

Structural Design of Divided Vehicle Door Inner Panel withMulti-material Based on Topology Optimization

Gan Nianfei1, Feng Qiuhan1, Gu Jichao1& Zhang Xueping2

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082; 2.HunanLiebaoMotorCo.,Ltd.,Changsha410014

To reduce the production cost and reasonably lower the mass of vehicle door, a scheme is proposed of dividing the inner panel of vehicle door into several pieces to miniaturize their dies and select different materials for different parts of inner panel. Then its stiffness and vibration modes are analyzed by finite element method and compared with its original panel with single material. Finally the divided inner panel with multi-material is further topologically and topographically optimized with its mass lightened and its production cost lowered while meeting its performance requirements in the end.

divided vehicle door inner panel; multi-material; topology optimization; topography optimization; die miniaturization; lightweighting

*湖南大學中央高校基本科研業務費(531107040037)資助。

原稿收到日期為2014年4月18日。