基于遺傳算法的汽車磁流變減振器多目標優化*

鄭 玲,牛伯瑤,李以農,龐 劍,李傳兵,徐小敏,付江華

(1.重慶大學汽車工程學院,機械傳動國家重點實驗室,重慶 400044; 2. 汽車噪聲振動和安全技術國家重點實驗室,重慶 401120; 3.長安汽車工程研究總院,重慶 401120)

2016137

基于遺傳算法的汽車磁流變減振器多目標優化*

鄭 玲1,2,牛伯瑤1,李以農1,龐 劍2,3,李傳兵2,3,徐小敏2,3,付江華2,3

(1.重慶大學汽車工程學院,機械傳動國家重點實驗室,重慶 400044; 2. 汽車噪聲振動和安全技術國家重點實驗室,重慶 401120; 3.長安汽車工程研究總院,重慶 401120)

為滿足汽車半主動懸架系統的功能需求,宜設計具有大阻尼力調節范圍、低能耗、響應迅速的磁流變減振器。本文中分別以磁流變減振器線圈耗能功率和響應時間為目標函數,以輸出阻尼力和磁流變減振器阻尼通道處磁感應強度為約束條件,建立了磁流變減振器多目標優化模型,采用帶精英策略的非支配排序遺傳算法,獲得了磁流變減振器多目標優化的最優Pareto解集。結果表明:多目標優化不僅能滿足阻尼力可調范圍的工程需求,且線圈功率損耗大大減小,響應時間明顯縮短,為汽車磁流變減振器的結構優化提供了有效方法。。

磁流變減振器;帶精英策略的非支配排序遺傳算法;多目標優化

前言

磁流變液體作為一種典型智能材料,一直倍受關注并在諸多工程領域得以應用,例如建筑、汽車、船舶等,具體應用有汽車的減振器[1]、離合器[2]和制動器[3],橋梁等建筑結構的阻尼器[4],動力裝置隔振器[5]和傳感器[6]等。

磁流變減振器由于其響應頻率高、阻尼變化范圍大、工作電壓低、耗能少、調節裝置結構簡單等特點,在汽車半主動懸架系統中有著廣闊的應用前景。美國Lord公司[7]、Delphi公司[8],德國BASF公司[9]等已經研發出商業產品并在實車中進行試裝及性能試驗。可見,基于磁流變減振器的汽車半主動懸架系統代表了未來汽車智能懸架系統發展的方向。磁流變減振器作為懸架系統的關鍵執行元件,其設計直接影響到汽車半主動懸架系統的性能,設計輸出阻尼力范圍大、響應時間短、能量消耗少的磁流變減振器,對于改善汽車半主動懸架系統性能,加速汽車半主動懸架系統的發展和應用,具有重要的理論意義和工程應用價值。

國內外已有很多學者對磁流變減振器的優化設計方法進行了研究,但大多是將輸出阻尼力調節范圍、磁流變液工作縫隙處最大磁感應強度或響應時間等設為目標,對磁流變減振器進行結構設計和優化[10-12]。文獻[13]中以磁流變閥的調節比例為優化目標,體積為約束條件,對磁流變閥進行了結構優化設計;文獻[14]中將輸出阻尼力、可調范圍和響應常數都列入優化目標,用3個總和為1的系數分別作為其加權系數,本質上仍是單目標優化,對各個子目標的權重很難做到最優配比。文獻[15]中以磁流變閥的能量消耗為優化目標,時間響應常數為約束條件,對磁流變閥進行了結構優化,獲得了滿足調節比例的磁流變閥最優結構尺寸。可見,目前對磁流變器件的結構優化主要是單目標優化,對磁流變器件的結構多目標優化的研究較少。

本文中以轎車磁流變減振器為研究對象,以線圈消耗功率和時間常數為目標函數,以磁流變減振器的輸出阻尼力和通道處的磁感應強度為約束條件,研究使目標函數最小化的磁流變減振器多目標結構優化方法。設計變量涉及結構幾何參數和線圈參數。采用ANSYS參數化設計語言(APDL),構建優化設計流程,使電磁場有限元分析納入結構優化設計全過程,通過對磁流變減振器性能的準確預測,實現其結構設計參數的優化。

1 磁流變減振器結構設計

本文中針對某電動轎車磁流變半主動懸架系統的開發,設計了基于流動模式的單筒單出桿的轎車磁流變減振器,運動時活塞桿進出缸筒會造成壓強差,因此在減振器底部設計了氣體補償裝置,結構如圖1所示。活塞頭和減振器缸筒內壁之間構成環形阻尼通道,通過改變線圈中的勵磁電流,使環形阻尼通道中的磁感應強度發生變化,從而改變阻尼通道中的磁流變液的黏度,得到連續可調的輸出阻尼力。

流動模式工作原理如圖2所示。與阻尼通道寬度相比,活塞頭外表面和減振器缸筒內表面可視為兩固定不動的平行極板,它們之間的縫隙內充滿磁流變液,活塞頭中繞有線圈,其中的變化電流產生磁場,方向垂直于極板,這時阻尼通道中的磁流變液發生磁流變效應,屈服應力發生變化,實現輸出阻尼力連續變化的目的。

流動模式下阻尼通道內磁流變液的流動狀態如圖3所示。

根據圖3,x方向的流量為

(1)

其中:h=R2-R1;h1=r1-R1;h2=R2-r2

(2)

體積流量為

Q=Apisv=2πRaveq

(3)

結合圖2和圖3可推導出由外加磁場引起的壓力差為

(4)

式中:L為阻尼通道長度;τy為磁場作用下磁流變液的剪切屈服應力;c為減振器設計參數,取值范圍從2.07(Δpτ/Δpμ<1)到3.07(Δpτ/Δpμ>100),經驗公式為

(5)

由磁流變液自身黏度引起的壓力差為

(6)

(7)

式中:Agap為阻尼通道的環形橫截面積;Aave為阻尼通道圓形橫截面積。

忽略氣體補償裝置的壓力,則減振器輸出阻尼力F即為

F=Fτ+Fμ=(Δpτ+Δpμ)Apis

(8)

式中:Fτ為剪切阻尼力;Fμ為黏性阻尼力。

因此Fτ和Fμ可寫為

(9)

減振器的最大輸出阻尼力滿足車輛要求是減振器設計的首要標準,同時阻尼力的可調范圍越大,表明減振器對不同工況的適應能力越強,因此評價磁流變減振器性能的另一重要指標是磁流變減振器的阻尼比,定義為剪切阻尼力與黏性阻尼力的比值D:

D=Fτ/Fμ

(10)

D值越大,磁流變減振器的輸出阻尼力可調范圍越大,控制性能越好。

2 優化模型

2.1 優化目標

本文中在所設計磁流變減振器初始尺寸的基礎上,對關鍵部件(活塞頭等)的關鍵尺寸進行優化,以期得到更加合理的結構,使磁流變減振器的性能得以改善。性能優異的磁流變減振器不僅要做到輸出阻尼力大、可調范圍廣,還需反應迅速,因此本文中將響應時間短作為減振器優化目標之一。本文中設計的減振器應用于小型電動車,因此將線圈消耗功率作為另一個優化目標。

首先通過磁路分析推導出磁流變減振器響應時間、線圈消耗功率與結構尺寸的關系。磁流變減振器的磁路結構如圖4所示,由活塞頭、磁流變液體和減振器缸筒構成閉環回路。

根據磁通量定律和磁路安培法則:

Φ=BkAk

(11)

(12)

式中:Φ為磁通量;Bk和Ak分別為磁路各部分的磁感應強度和磁通面積;N為線圈匝數;I為勵磁電流;Hc和lc分別為磁路各部分的磁場強度和磁路長度。

由式(12)可以看出:通過優化活塞頭結構,減小活塞頭尺寸,能實現在lg不變的情況下,增大阻尼通道處的磁場強度Hg,磁感應強度Bg也隨之增大。由磁流變液流變特性,增大阻尼通道處磁感應強度能有效增加磁流變液體的剪切屈服應力,進而增大輸出阻尼力,改善磁流變減振器性能。

磁流變減振器中的勵磁線圈的消耗功率為

(13)

式中:Rw為勵磁線圈電阻;η為能量管理電路的效率。

電阻可表示為

(14)

線圈感應時間即磁路響應時間為

(15)

式中:Lin為勵磁線圈的電感;φ為磁路磁通量密度。

2.2 優化變量和約束條件

根據減振器的設計準則和加工工藝要求,可以確定活塞桿直徑d、減振器缸筒厚度tw和阻尼通道徑向寬度lg取值分別為4,5和1mm。根據圖4磁流變減振器磁路結構示意圖,各區域磁路長度和線圈平均直徑均可由結構參數活塞頭半徑R1、線圈槽深度tc、阻尼通道長度l和線圈槽長度b表示:

(16)

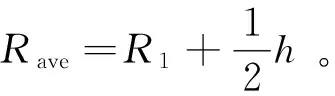

將上述4個參數定為優化參數,其優化范圍如表1所示。

表1 磁流變減振器結構優化變量表

目標函數線圈耗能功率和響應時間可表示為

(17)

(18)

磁流變減振器的約束變量如表2所示。

表2 磁流變減振器結構優化約束變量

3 優化方法

本文中優化問題的目標為

(19)

不難看出,磁流變減振器的響應時間和消耗功率作為優化設計的兩個子目標函數是相互矛盾的。所以只能在兩個子目標函數之間進行折中,使最后的綜合結果盡可能達到最優。因此這是一個典型的多目標優化問題,與單目標優化的根本區別在于其優化結果不唯一,而是一組由眾多Pareto最優解[17]組成的解集。

傳統的多目標優化算法有加權法、約束法、目標規劃法和目標滿意法等,這些方法計算量小,理論成熟,易于理解和實現。總體而言,傳統多目標優化方法的根本思想都是將各子目標聚合成一個帶權重系數的單目標函數,然后利用罰函數法將約束最優問題轉化為無約束最優化問題,系數由決策者自行確定,或由優化方法自動調整[18]。傳統優化方法對目標函數提出了諸多要求,如凸性、連續性或線性,其次權重系數的確定帶有很大主觀性,且往往不容易獲得,因此,傳統優化算法的應用受到了很大限制。

目前,越來越多的學者致力于研究更高效的多目標優化算法和理論,如遺傳算法、粒子群算法、蟻群算法、模擬退火算法和人工免疫系統等。通過對比分析,本文中選取了遺傳算法中的帶精英策略的非支配排序遺傳算法(NSGA-II),相比于其他多目標優化算法,NSGA-II的突出特點[19]是魯棒性好,運行效率高,解集有良好的分布性,特別是對于低維優化問題具有較好的表現,缺點是在高維問題中解集多樣性不理想。本文中的多目標優化問題只有2個目標函數,屬于低維優化,故不存在上述問題。

NSGA-II[20]的基本思想為:(1)隨機生成一定個體數的初始種群,通過非支配排序及遺傳算法中的選擇、交叉和變異3個基本操作,獲得第一代子代種群;(2)從第二代種群開始,將父代種群和子代合并,進行快速非支配排序,同時計算每個非支配層中個體的擁擠度,根據非支配關系和個體的擁擠度,選擇合適的個體組成新的父代;(3)重復選擇、交叉、變異操作,再次產生新的子代種群;(4)以此為循環,直到進化代數或生成的種群滿足程序的終止條件。

本文中磁流變減振器結構優化的基本步驟是:(1)在MATLAB中編寫NSGA-II遺傳算法主程序,開始運行時隨機產生一定規模的初始種群,種群中每一個元素是一組優化變量;(2)將初始種群的每一組變量賦值到APDL語言編寫的log文件中,并調用ANSYS進行磁場分析,獲得阻尼通道等各處磁感應強度;(3)將數據讀出,返回到MATLAB的主程序中,統計計算出阻尼通道磁感應強度平均值,通過代入式(9)、式(17)和式(18)得出阻尼力、線圈消耗功率和響應時間等;(4)通過NSGA-II遺傳算法的迭代,獲得最優解集。相應的流程如圖5所示。

4 優化結果

根據經驗將主程序的終止條件設定為迭代次數為100,經過100次迭代后,退出優化程序。輸出響應時間和耗能功率2個子目標函數值隨迭代次數的變化曲線,如圖6和圖7所示,可見2個子函數經過迭代最終達到平衡,得到較穩定的函數值。繪制Pareto最優前沿可視圖,如圖8所示,將其中的第一級個體提出列表,如表3所示,它們互相不可支配,即優化得到的13組最優解,分別代表13組結構參數。

從表3中任選一組數據,如第8組數據:R1=0.0190m,tc=0.0098m,l=0.0046m,b=0.0083m,阻尼通道寬度1mm,缸筒壁厚5mm,在ANSYS中建模仿真,得到阻尼通道平均磁感應強度曲線如圖9所示。可以看出,磁流變減振器阻尼通道處的磁感應強度在0.628~0.679T之間,平均值在磁流變液工作磁感應強度0.6~0.65T范圍內。

個體數R1/mtc/ml/mb/mT/sPw/W10.01850.01030.00480.00800.03772.889620.01870.01000.00470.00830.03642.944630.01910.01000.00450.00850.03483.027440.01870.00960.00470.00840.03592.978550.01930.01050.00460.00770.03553.022660.01890.01030.00450.00950.03583.018570.01920.00960.00460.00840.03453.093680.01900.00980.00460.00830.03503.023090.01850.01020.00480.00800.03732.8949100.01860.01010.00480.00810.03702.9120110.01950.00960.00460.00830.03453.1392120.01930.01020.00450.00830.03463.0369130.01860.01050.00510.00770.03952.8885

圖10為優化前后的磁流變減振器結構內磁感應強度的分布云圖。圖10(a)中優化前的減振器磁感應強度最大值超過1.8T,遠遠超出活塞桿材料的飽和磁感應強度,而優化后的圖10(b)中最大磁感應強度集中在飽和磁感應強度高的活塞頭部分,活塞桿部分的磁感應強度沒有超過規定的1.6T。

根據推導出的式(8)和式(9)輸出阻尼力可得優化后的磁流變減振器輸出阻尼力大小及范圍,如表4所示。

表4 優化后磁流變減振器輸出阻尼力

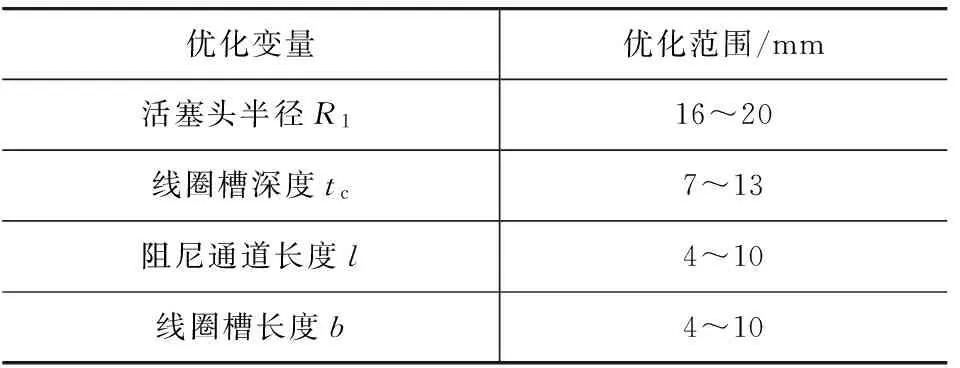

表5為優化前后目標函數值和尺寸參數對比,優化后的磁流變減振器消耗功率和響應時間分別降低了19.9%和15%,活塞頭直徑減小2mm,優化效果顯著。

表5 優化結果及其對應的尺寸參數對比

5 結論

本文中根據磁流變減振器的工作特性,建立了磁流變減振器的結構優化模型,采用ANSYS參數化設計語言APDL,以流動模式磁流變減振器為例,對磁流變減振器進行了結構優化,得到如下結論。

(1)以線圈功率消耗和響應時間為目標函數,輸出阻尼力和減振器各處磁感應強度為約束條件,建立的優化模型能使磁流變減振器在滿足各約束條件下,降低電磁線圈功率消耗,縮短響應時間,同時改善磁流變減振器的靜、動態特性。

(2)優化后磁流變減振器的線圈功率消耗減少19.9%,時間響應降低15%,表明優化流程與優化程序正確,迭代過程收斂。

[1] 王冰,韓冰源,王巖,等. 汽車磁流變減震器研究綜述[J]. 森林工程,2008, 24(4): 39-43.

[2] 徐曉美,張明剛,曾才民. 磁流變液風扇離合器的設計與分析[J]. 工程機械,2010, 41(1):30-33.

[3] 蔣科軍,劉成曄. 車用磁流變液制動器制動效果分析與研究[J]. 拖拉機與農用運輸車,2009,36(6):25-27.

[4] 關新春,歐進萍.磁流變耗能器的阻尼力模型及其參數的確定[J].振動與沖擊,2001,20(1):5-8.

[5] 李銳,陳偉民,廖昌榮,等. 基于磁流變技術的發動機隔振控制[J].機械工程學報,2009,45(3):183-190.

[6] 黃豪彩,黃宜堅. 磁流變技術及其在機械工程中的應用[J].制造技術與機床,2003(4):24-26.

[7] CARLSON J D, et al.Magnetorheological fluid damper: 5277281[P], 1994.

[8] 于學華,彭來森. 汽車磁流變懸架技術進展[J]. 新技術新工藝,2009(8):19-21.

[9] CARLSON J D,CATANZARITE D M, ST CLAIR K A. Commercial magneto-rheological fluid devices[J]. International Journal of Modern Physics B, 2012, 10(10):2857-2865.

[10] 鄭玲,蘭曉輝,李以農. 基于組合目標函數的磁流變減振器優化設計[J]. 振動工程學報,2011,24(6):600-606.

[11] 蘇富強. 汽車懸架磁流變減振器的優化設計及仿真[J]. 機電工程,2007,24(7):22-25.

[12] 祝世興,盧銘濤. 磁流變減振器磁路結構的參數化優化設計[J]. 機械設計與制造,2013(3):41-45.

[13] NGUYEN Q H, HAN Y M, CHOI S B, et al. Geometry optimization of MR valves constrained in a specific volume using the finite element method[J]. Smart Materials and Structures, 2007, 16(6):2242-2252.

[14] NGUYEN Quoc-Hung, CHOI Seung-Bok. Optimal design of a vehicle magnetorheological damper considering the damping force and dynamic range[J]. Smart Materials and Structures, 2009, 18(1): 1-10.

[15] CHOI S B, NGUYEN Q H, WERELEY N M. Optimal design of magnetorheological valves via a finite element method considering control energy and a time constant[J]. Smart Material and Structures, 2008, 17(2): 1-12.

[16] 隋莉莉,歐進萍. 半主動磁流變減振驅動器的工作原理及應用[J].哈爾濱建筑大學學報, 2002, 35(3):9-13.

[17] GOLDBERG D E. Genetic algorithm in search, optimization and machine learning[M]. New York: Addison-Wesley, 1989:152-154.

[18] 阮宏博.基于遺傳算法的工程多目標優化研究[D].大連:大連理工大學,2007.

[19] 肖曉偉,肖迪,林錦國,等.多目標優化問題的研究概述[J]. 計算機應用研究,2011,38(3):805-808.

[20] 鄭強.帶精英策略的非支配排序遺傳算法的研究與應用[D].杭州:浙江大學,2006.

Multi-objective Optimization of Vehicle MR Damper Based on Genetic Algorithm

Zheng Ling1,2, Niu Boyao1, Li Yinong1,Pang Jian2,3, Li Chuanbing2,3, Xu Xiaomin2,3& Fu Jianghua2,3

1.CollegeofAutomobileEngineering,ChongqingUniversity,StateKeyLaboratoryofMechanicalTransmission,Chongqing400044;2.StateKeyLaboratoryofVehicleNVHandSafetyTechnology,Chongqing401120; 3.Chang′anAutomobileResearchInstitute,Chongqing401120

To meet the functional requirements of vehicle semi-active suspension system, it is appropriate to design a magneto-rheological (MR) damper with low energy consumption, quick response and a wide adjustable range of damping force. In this paper, a multi-objective optimization model for MR damper is set up and NSGA-II algorithm is adopted to conduct a multi-objective optimization for MR damper, with its power consumption in coil and response time as objectives, and its output damping force and magnetic induction intensity at damping channel as constraints. An optimal Pareto solution set is then obtained and the results show that multi-objective optimization not only met the engineering requirements on the adjustable range of damping force, but also greatly reduce the power consumption in coil and significantly shorten response time, so providing an effective method for the structural optimization of MR damper.

MR damper; NSGA-II algorithm; multi-objective optimization

*汽車噪聲振動和安全技術國家重點實驗室開放基金(NVHSKL-201405)和國家自然科學基金(51275541)資助。

原稿收到日期為2015年1月22日。