基于車速的實時盤式制動器溫度模型*

初 亮,馬文濤,蔡健偉,劉達亮,張永生,魏文若

(1.吉林大學(xué),汽車仿真與控制國家重點實驗室,長春 130022; 2.中國第一汽車集團公司技術(shù)中心,長春 130011)

2016010

基于車速的實時盤式制動器溫度模型*

初 亮1,馬文濤1,蔡健偉1,劉達亮1,張永生2,魏文若2

(1.吉林大學(xué),汽車仿真與控制國家重點實驗室,長春 130022; 2.中國第一汽車集團公司技術(shù)中心,長春 130011)

鑒于溫度過高會造成制動器熱衰退,導(dǎo)致車輛制動效能不足,本文中根據(jù)摩擦襯片與摩擦盤的摩擦生熱計算熱功率而建立制動器升溫模型;基于熱對流和熱輻射建立制動器的降溫模型。通過快速控制原型dSPACE AutoBox進行實車對比試驗,驗證模型的正確性。

車輛;制動效能;制動盤溫度;實車試驗

前言

在汽車的制動過程中,汽車的動能轉(zhuǎn)化為其他形式的能量,其中絕大部分是汽車制動器的摩擦作用產(chǎn)熱消耗掉了[1]。所以在汽車的制動過程中制動器的溫度肯定會因為摩擦作用的產(chǎn)熱而升高[2-3]。制動器的溫度升高會引起汽車制動器摩擦副的摩擦因數(shù)降低,制動效能下降[4]。這對車輛的制動控制有重要影響,所以有必要研究車輛在行駛過程中制動器溫度場,從而對車輛制動器的性能做出預(yù)估計,實現(xiàn)精確的車輛制動控制。

現(xiàn)在制動器溫度場的分析主要集中在制動器設(shè)計開發(fā)的過程中,大多數(shù)研究手段是基于有限元分析[5-8]。但是有限元分析較為復(fù)雜且難以收斂,計算量大,無法完成車輛在實際工作狀態(tài)下的實時監(jiān)測功能,也無法為ABS/ESP等電子控制裝置提供有效的參數(shù)以提高車輛的主動安全性。現(xiàn)在也有基于車輛的能量守恒計算車輛制動器的產(chǎn)熱,但是車輛動能與勢能的變換是由多方面引起的,計算時往往會忽略幾種形式的能量損耗導(dǎo)致制動器溫升計算的不準確。

1 制動器溫度模型理論分析

1.1 升溫模型

在制動器充分磨合以后,將制動器的摩擦襯片和摩擦盤假設(shè)為摩擦表面的充分接觸。這樣就可以根據(jù)摩擦襯片和摩擦盤的摩擦產(chǎn)熱來計算制動器產(chǎn)生的熱功率。制動器的摩擦熱功率為

(1)

式中:PH為摩擦熱功率,W;R為有效半徑,m;φ為摩擦片對應(yīng)圓心角,rad;R0為摩擦片內(nèi)邊緣半徑,m;R1為摩擦片外邊緣半徑,m;μ為摩擦因數(shù);ω為車輪旋轉(zhuǎn)角速度,rad/s;p為前輪襯片與制動盤間壓力。

(2)

式中:M為整車質(zhì)量,kg;a為整車減速度,m/s2;Rω為車輪的滾動半徑,m;β為制動力分配系數(shù);Csten為前軸單位壓力下產(chǎn)生的制動力矩,N·m/MPa;θ為車輛傾角;g為重力加速度,m/s2。

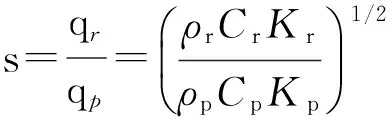

制動器產(chǎn)生的熱量分配到制動盤和制動塊,因此制動盤的熱效率為

(3)

(4)

式中:qd為制動盤熱效率,W;s為制動器與制動盤之間熱流分配系數(shù);Ab為制動盤的面積,m2;qr,qp,ρr,ρp,Cr,Cp,Kr和Kp分別為制動盤與制動襯塊的熱功率、密度、比熱容和導(dǎo)熱系數(shù)。

1.2 降溫模型

分析制動盤升溫后的熱輻射和熱對流為主要的散熱方式[9]。

制動中制動盤處存在空氣流動,可以根據(jù)輪速計算雷諾系數(shù)Re來判斷層流與湍流。把制動盤面取為平板對流傳熱,制動盤圓周為單管對流散熱,盤的散熱筋為流體橫掠管系散熱[10]。

其中針對制動盤的對流熱流密度計算,當(dāng)Re>5×105處于湍流狀態(tài):

qd=0.03Pr1/3(Re0.8-2.3×104)λ/L

(5)

當(dāng)Re<5×105處于層流狀態(tài):

qd=0.664Re0.5Pr1/3λ/L

(6)

式中:Pr為普朗特準數(shù);λ為導(dǎo)熱系數(shù);L為特征長度。

其中針對制動盤的熱輻射熱流密度計算,根據(jù)Stefan-Boltzmann方程,輻射熱流率為

(7)

式中:ε為輻射率;σ為斯蒂芬-波爾茲曼常數(shù);AF為輻射面的面積,m2;T為輻射面溫度,K;T0為環(huán)境溫度,K。

綜合兩部分散熱,制動盤綜合換熱系數(shù)可以等效為

qH=qd+qf

(8)

式中qH為綜合換熱系數(shù)。

根據(jù)牛頓冷卻定律,有

Q=qHA(tw-t)

(9)

式中:Q為在面積A上的傳熱熱量,J;tw為固體表面溫度,K;t為流體表面溫度,K。

2 模型條件的確定

2.1 汽車制動盤初始溫度的確定

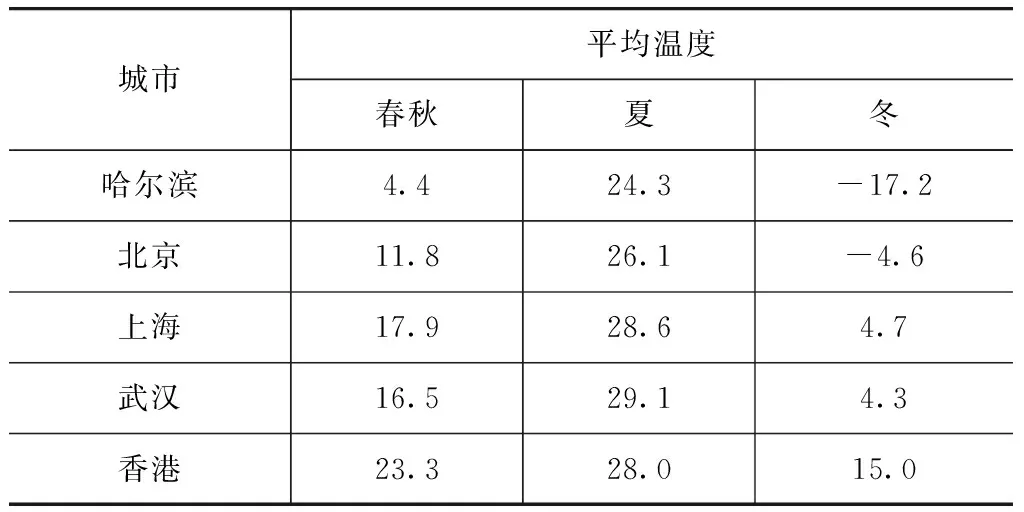

汽車制動盤的初始溫度是由環(huán)境溫度來決定的,全國代表城市的平均溫度如表1所示。

表1 全國代表城市平均溫度 ℃

我國南北端的緯度差異大,四季分明,環(huán)境溫度最大差異到60℃,所以汽車制動盤的初始溫度對車輛制動時溫度計算有重要影響。對于有溫度傳感器的車輛,通過溫度傳感器采集溫度。沒有溫度傳感器的車輛可以使用內(nèi)部設(shè)置的平均溫度,具體溫度的設(shè)置參考表1。

2.2 制動器摩擦副的摩擦因數(shù)

制動器摩擦因數(shù)是影響制動器制動效能的主要因素,它受制動器輪缸壓力、制動器溫度和輪速的影響[11]。而輪缸壓力與輪速對摩擦因數(shù)的影響較小,所以主要考慮溫度對摩擦因數(shù)的影響。

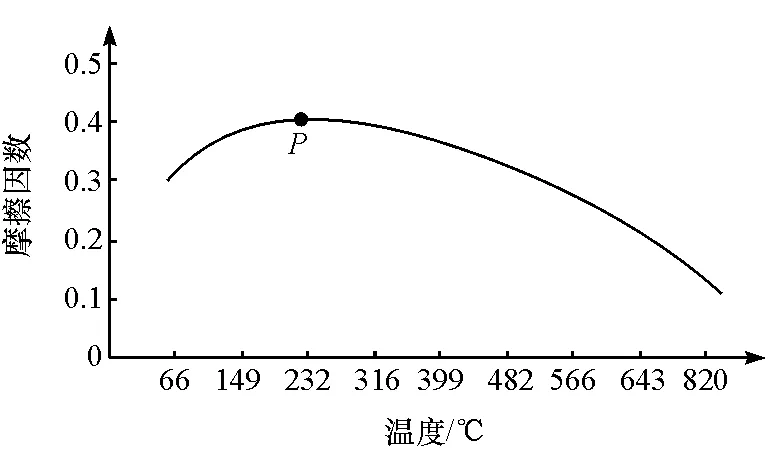

對車輛進行大強度制動,即車輛加速到速度60km/h以上,再以不小于0.5g的減速度減速至速度25km/h以下,連續(xù)進行60次。通過采集前制動盤的溫度和車輛加速度的結(jié)果計算車輛的等效摩擦因數(shù),如圖1所示。

圖1 摩擦因數(shù)與溫度的關(guān)系曲線

圖1中溫度在400℃以下的摩擦因數(shù)由計算得出,高于此溫度的摩擦因數(shù)由曲線擬合得到。由圖1看出,隨著溫度的升高,摩擦因數(shù)會有所升高,但當(dāng)溫度高于P點對應(yīng)的溫度時,摩擦因數(shù)會急劇下降,這就是制動器制動效能的熱衰退性。

3 試驗條件

3.1 試驗車基本信息

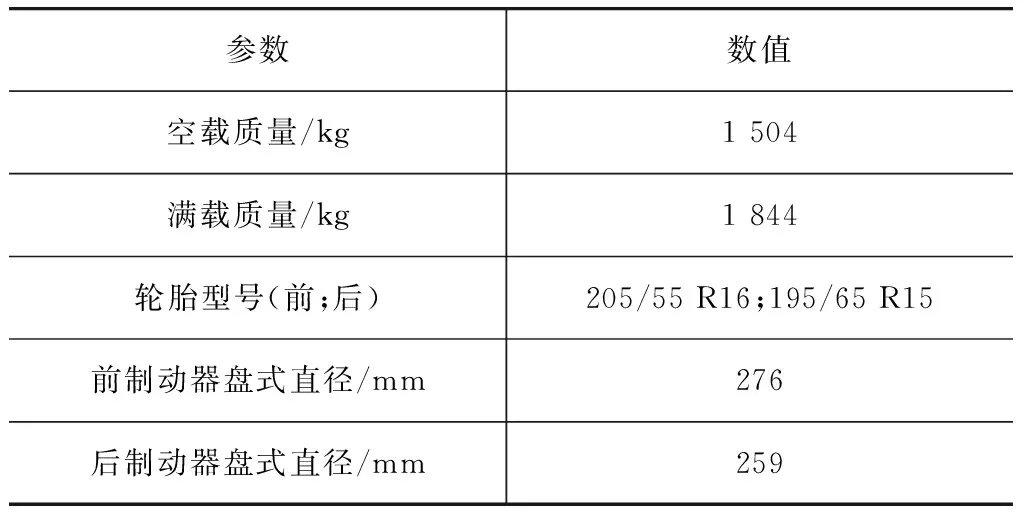

試驗車輛采用BYD速銳車型,其基本參數(shù)如表2所示。

表2 車輛基本參數(shù)

3.2 車輛試驗條件

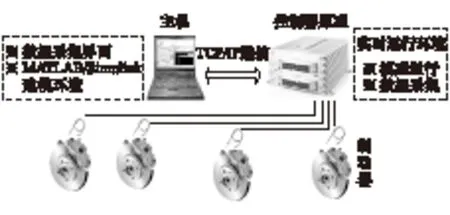

在試驗過程中,所述制動盤溫度估算模型在dSPACE AUTOBox控制器中實時運行估算制動盤的溫度,同時采集并記錄相應(yīng)的數(shù)據(jù),原理如圖2所示。

圖2 實車試驗設(shè)備連接原理圖

將采集溫度的熱電偶安裝在制動盤上,通過電滑環(huán)把安裝在制動盤的熱電偶的旋轉(zhuǎn)運動變成與車身運動一致,連接到測試設(shè)備dSPACE AUTOBox采集相應(yīng)的數(shù)據(jù)。

4 實車試驗與模型仿真對比

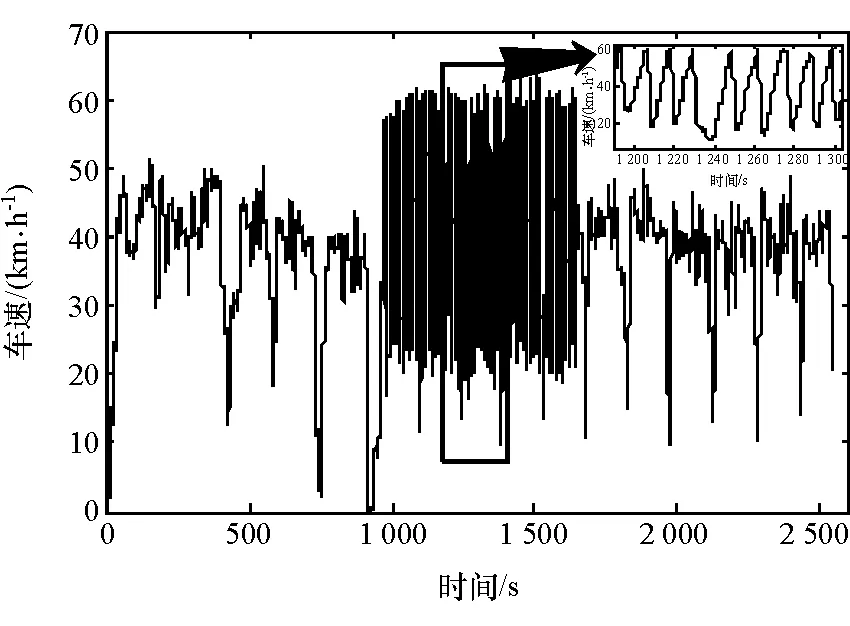

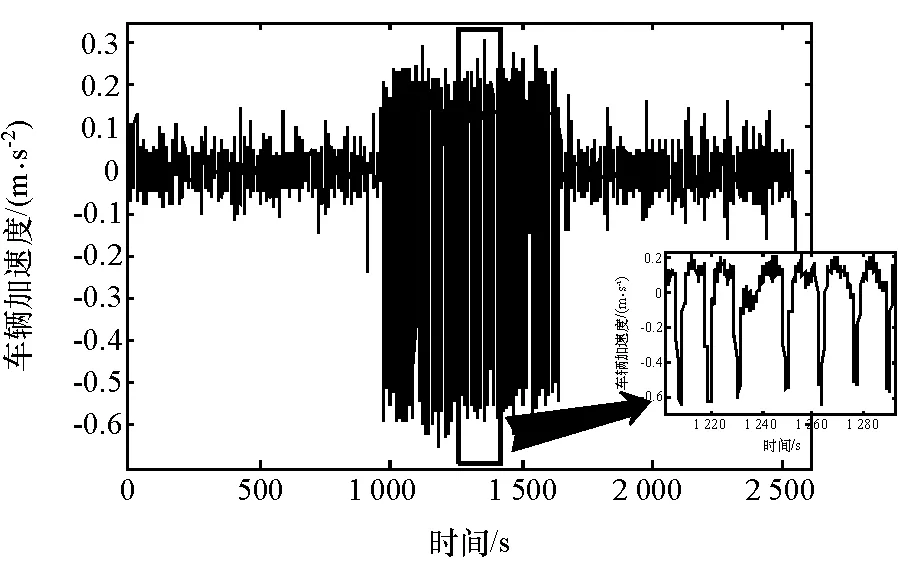

測試過程分為3個階段。第1個階段是車輛行駛過程中的間歇性小強度制動。第2個階段是車輛進行60次大強度制動,即車輛加速到速度60km/h以上,以不小于0.5g的減速度減速至速度25km/h以下,連續(xù)進行60次。第3個階段為間歇性制動。試驗結(jié)果如圖3~圖6所示。

圖3 測試車輛速度

圖4 測試車輛加速度

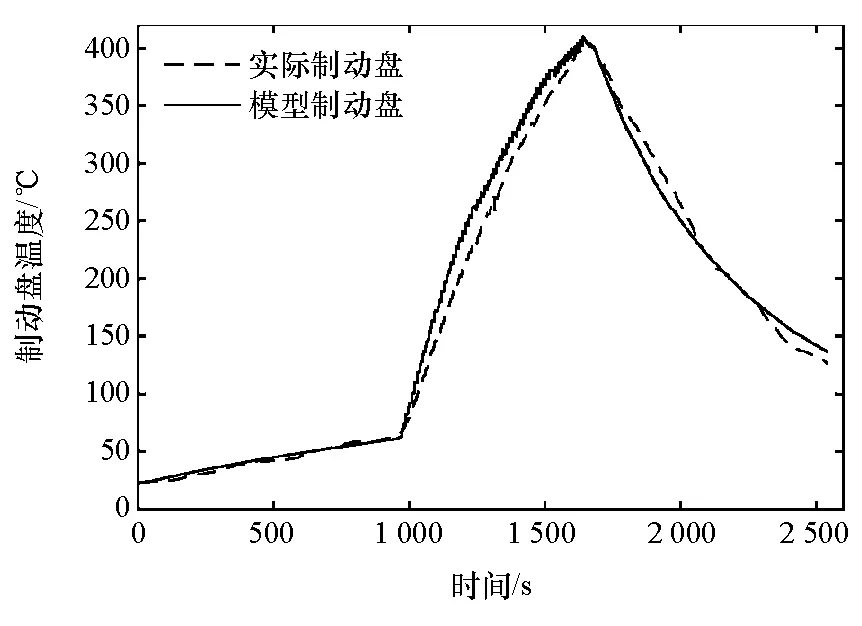

圖5 測試車輛前制動盤實際溫度與模型溫度對比

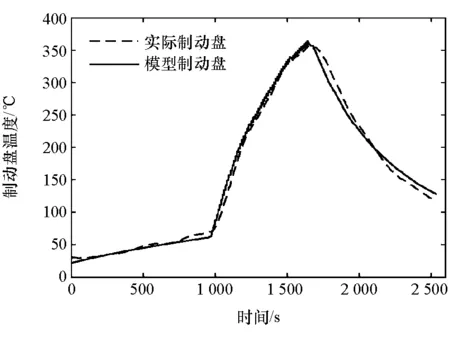

圖6 測試車輛后制動盤溫度與模型溫度對比

由圖3、圖5和圖6可知,在第1階段前1 000s的低制動強度下制動盤的溫度升高不是很大,大約在70℃左右。在第2階段1 000~1 700s時,在大的制動強度下制動盤溫度快速升高。在第3階段1 700~2 500s,小強度制動下制動盤溫度下降較快。

由圖4~圖6可知,汽車在大強度制動過程中制動盤溫度上升較快,如果制動盤溫度達到400℃后,制動盤冷卻到200℃的時間需要200s以上。在此狀態(tài)下制動器的摩擦因數(shù)下降嚴重,這會嚴重影響汽車的制動效能。

5 結(jié)論

本文中分析了汽車制動時制動盤摩擦消耗的汽車動能的產(chǎn)熱情況,并以此建立了制動盤實時溫度模型,并通過實車試驗驗證模型的準確度。

(1) 分析了制動時整車動能轉(zhuǎn)化為熱能的過程,描述制動盤溫度模型的升溫以及降溫過程。

(2) 分析了制動盤溫度對于摩擦因數(shù)的影響,在車輛制動控制中應(yīng)考慮溫度對于制動效能的影響。

(3) 在本文的模型基礎(chǔ)之上,經(jīng)過實車的對比試驗,驗證了模型的準確性。

[1] 吳婧斯,萬里翔,張新.緊急制動工況下汽車盤式制動器溫度場和熱應(yīng)力場仿真分析[J].北京汽車,2011(6):30-33.

[2] 應(yīng)之丁,李小寧,林建平,等.列車車輪踏面制動溫度循環(huán)試驗與溫度場仿真分析[J].中國鐵道科學(xué),2010,31(3):70-75.

[3] 夏毅敏,暨智勇,姚萍屏.高速動車組制動盤瞬態(tài)溫度場及熱應(yīng)力場分析[J].鄭州大學(xué)學(xué)報(工學(xué)版),2009,3:18.

[4] 楊強.列車制動盤溫度場和應(yīng)力場仿真與分析[D].北京:北京交通大學(xué),2009.

[5] 陳興旺.鼓式制動器制動溫度場的研究[D].西安:長安大學(xué),2006.

[6] 楊鶯,王剛.機車制動盤三維瞬態(tài)溫度場與應(yīng)力場仿真[J].機械科學(xué)與技術(shù),2005,24(10):1257-1260.

[7] 張樂樂,楊強,譚南林,等.基于摩擦功率法的列車制動盤瞬態(tài)溫度場分析[J].中國鐵道科學(xué),2010(1):99-104.

[8] 王皓,高飛,農(nóng)萬華,等.閘片結(jié)構(gòu)對制動盤溫度場及熱應(yīng)力場的影響[J].鐵道機車車輛,2010,30(4):29-32.

[9] 徐惠娟,易茂中,熊翔,等.不同基體炭結(jié)構(gòu)的炭/炭復(fù)合材料在制動過程中的溫度場研究[J].無機材料學(xué)報,2009,24(1):133-138.

[10] 盧巍,王強,穆立文,等.對流系數(shù)及制動方式對制動盤表面溫度的影響[J].潤滑與密封,2014,39(2):43-47.

[11] 王仁廣,李志遠,張彪,等.盤式制動器平均摩擦因數(shù)的試驗研究[J].實驗技術(shù)與管理,2010,27(1):29-30.

Realtime Disc Brake Temperature Model Based on Vehicle Speed

Chu Liang1, Ma Wentao1, Cai Jianwei1, Liu Daliang1, Zhang Yongsheng2& Wei Wenruo2

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022;2.ChinaFAWGroupCorporationR&DCenter,Changchun130011

In this paper, in view of that too high a temperature will cause heat fade of brake, leading to inadequate braking efficiency, a brake temperature rise model is established by calculating thermal power according to the heat generated by the friction between brake lining and disc, and a brake temperature fall model is built based on heat convection and radiation. Finally a real vehicle comparative test is conducted with rapid control prototype dSPACE AutoBox, verifying the correctness of the models.

vehicle; braking efficiency; brake disc temperature; real vehicle test

*國際科技合作計劃項目(2012DFA61010)和吉林大學(xué)研究生創(chuàng)新基金項目(2014055)資助。

原稿收到日期為2014年12月16日,修改稿收到日期為2015年3月31日。