選擇性穿透陽極氧化工藝的三維鋁封裝技術研究

王立春,劉米豐,吳偉偉,羅 燕,任衛朋

(上海航天電子通訊設備研究所,上海 200240)

選擇性穿透陽極氧化工藝的三維鋁封裝技術研究

王立春,劉米豐,吳偉偉,羅 燕,任衛朋

(上海航天電子通訊設備研究所,上海 200240)

針對微系統高可靠集成需求,提出了一種三維鋁封裝集成微系統多功能器件的結構和方法。通過鋁基板選擇性穿透陽極氧化試驗、低應力低空洞灌封試驗和激光側邊電路刻蝕試驗,實現了32 G固態存儲器集成。研究結果表明,通過致密性氧化可實現內埋布線氧化終點的控制,采用階梯式固化可降低灌封應力,優化的激光參數可獲得側邊電路互連。首批試制固態存儲器讀寫性成品率達73%,與同類3D-plus存儲器相比,體積減少約55%,質量減輕約40%。

微系統;三維鋁封裝;固態存儲器;陽極氧化;灌封;激光刻蝕

國際半導體路線圖已清楚地顯示:在電子產品小型化的方面,半導體集成電路一直延續摩爾定律,當進入了納米尺度便出現了所謂的“線危機”,摩爾定律似乎走到了盡頭;在人與環境交互作用方面,由于個性化和多樣化的需求持續增長,涌現出大量超越摩爾定律的元器件包括RF、無源元件、MEMS以及生物芯片等,鑒于此,迫切需要革新封裝設計、材料與工藝方法,以滿足后摩爾時代系統集成的要求[1-3]。隨著微電子封裝技術的進步,在 2D基礎上進一步向z方向發展的三維封裝技術,由于其極強的異構能力,在系統級電子產品的小型化、功能化和智能化等方面起著至關重要的作用,已成為微電子封裝領域爭相研究和突破的熱點技術[4-6]。筆者首次提出了一種基于選擇性穿透陽極氧化工藝的三維鋁封裝新技術,實現了多種功能COB(Chip on Board)堆疊集成,該技術的特別之處在于用選擇性穿透鋁陽極氧化工藝對三維堆疊用的鋁基板進行內埋通柱/布線互連結構加工。與目前其他三維封裝技術相比,該技術不僅能夠實現微系統高可靠集成,而且具有綠色低成本制造的優勢。

1 三維鋁封裝技術及特點

三維鋁封裝技術是將多塊搭載不同功能芯片的陽極氧化鋁基板(COB)在z方向堆疊、灌封,并進行側面垂直互連,以成本降低、可靠性提高、功能性擴展為目的的一種綠色封裝技術。其制造流程和方法如圖 1所示:首先利用選擇性穿透陽極氧化工藝將鋁圓片氧化成內埋鋁通柱/布線互連結構的鋁基板[7];在鋁基板上貼裝芯片,采用鋁引線鍵合,實現芯片與鋁基板互連,制作出鋁基COB基板;將多塊鋁基COB基板堆疊灌封制作出三維灌封立方體;再對三維灌封立方體進行表面金屬化,最后激光直寫電路圖形,實現側面垂直互連。

圖1 三維微系統鋁封裝流程Fig.1 The schematic diagram of 3D aluminum package process

三維鋁封裝技術顯著特點如下:

(1)低成本綠色封裝。三維鋁封裝使用的主體材料為鋁圓片,使用選擇性穿透陽極氧化工藝一次陽極氧化制作出內埋鋁通柱/鋁導體互連結構的鋁基板,工藝簡潔,鋁基板輕薄且避免了其他基板制作開孔、填孔等繁瑣工藝以及腐蝕工藝產生的污染問題。

(2)功能擴展空間大。三維鋁封裝通過鋁基板上增設圍壩隔離結構,便于在z方向上自由地實現鋁基COB基板精準堆疊,每塊鋁基COB基板上貼裝不同功能的芯片或芯片組,堆疊骨架結構經灌封、表面金屬化、激光直寫電路,使其在z軸方向上形成信號連通,從而實現了微系統的多功能異質集成。

(3)互連可靠性高。三維鋁封裝互連分為封裝體的內部引線互連和側面 T型互連,由于采用內埋鋁通柱/鋁導體互連結構的鋁基板,鋁引線鍵合實現了芯片與基板間的多界面同質金屬 Al/Al高可靠互連,克服了多界面異質金屬連接存在的可靠性問題。側面T型互連鋁端子表面鍍覆Ni/Cu/Ni/Au膜層,形成了Al-Ni金屬T型互連,與易產生Kirkendall孔洞缺陷異質Al/Au金屬連接相比,Al/Ni連接是一種高可靠的異質金屬連接[8-9]。

(4)環境適應性強。三維鋁封裝為空間應用提供了一種抗輻射加固封裝,三維鋁封裝結構材料是鋁基板和圍壩,利用薄膜沉積技術在其表面上沉積一層一種高原子序數重疊或一種由高低原子序數混合匹配的金屬膜,比如Ta、W、Ta/Cu、W/Cu等,形成具有很好的抗輻射加固作用的腔體結構,三維封裝立方體表面金屬化 Ni/Cu/Au,進一步提高了抗輻射加固作用,增強了微系統的空間適應能力。

2 三維鋁封裝關鍵技術

從圖 1來看,主要制造工序有內埋布線鋁基板制造、鋁基板COB制造、三維堆疊與灌封、堆疊立方體表面處理、堆疊立方體側面金屬化與側面垂直互連。其中,鋁基板穿透陽極氧化技術、低應力低空洞灌封技術和激光無碳化刻蝕技術是三維鋁封裝集成固態存儲器的關鍵技術。

2.1 鋁基板選擇性穿透陽極氧化技術

內埋布線鋁基板用作芯片載體,內埋布線鋁導體一端子與存儲器芯片連接,另一側面互連端子與其他基板的側面互連端子垂直互連,內埋鋁布線和互連端子采用穿透性陽極氧化技術生成,控制內埋鋁布線間短路和鋁導帶的斷路至關重要,為此需要從以下幾方面加以控制,消除內埋布線鋁基板的內埋鋁布線間短路和鋁導帶的斷路。

2.1.1 穿透絕緣氧化終點控制

多孔型氧化膜是生長過程中自組織作用的結果,其結果可用 Keller模型來描述,其生長速率理論可用法拉第定律來計算[10]:

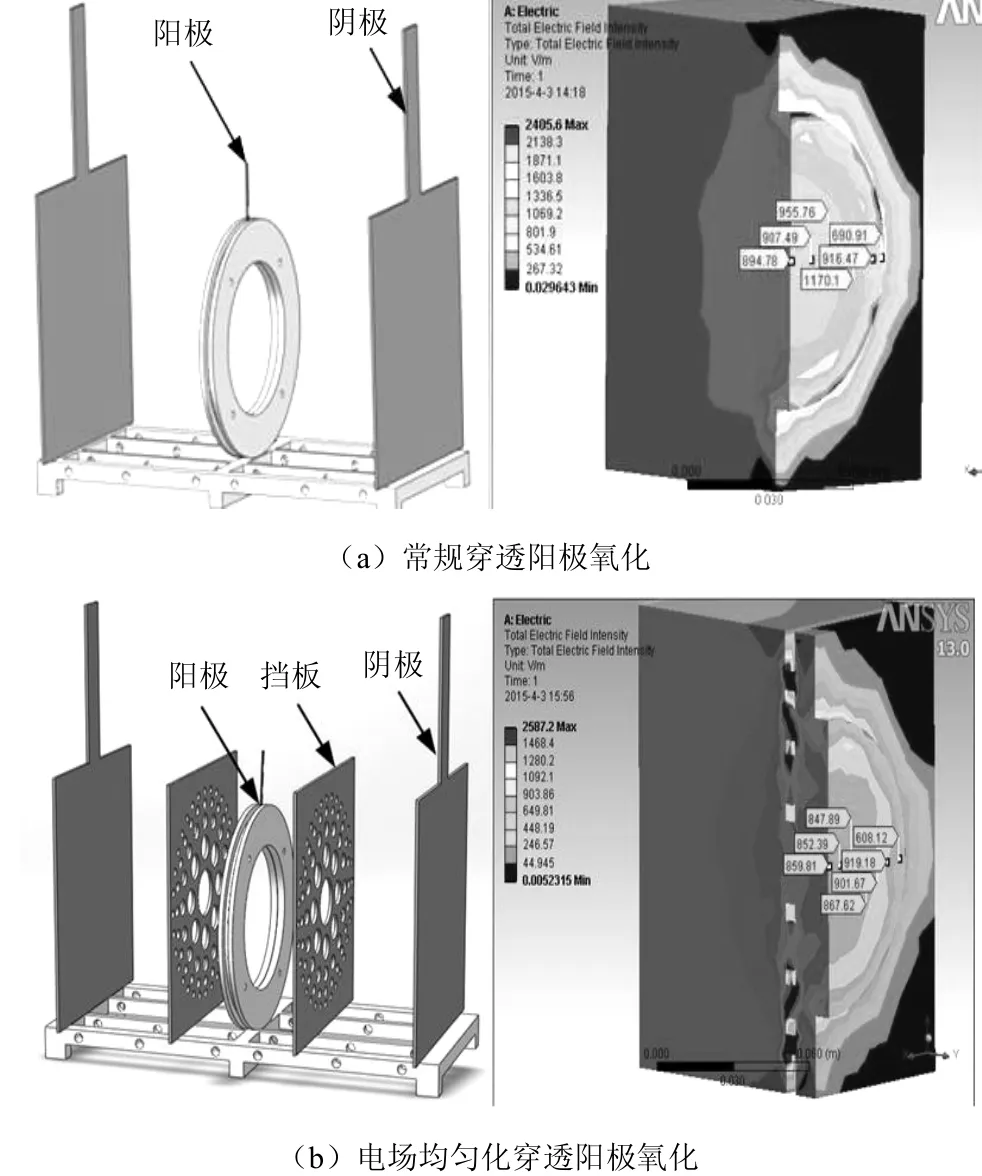

式中:a為常數,a=3.45×10-3μm·m2·A-1·s-1;j是電流密度。對于鋁圓片而言,由于鋁圓片表面電場不同,造成電流密度分布不均勻,進而導致了穿透性氧化終點不一致。圖2(a)為常規穿透陽極氧化的氧化系統結構及該結構下鋁圓片表面電場強度分布有限元仿真結果,可得鋁圓片氧化時表面的電場強度最大值與最小值的比值為1.7:1;圖2(b)為在陰陽極之間增設電場均勻化擋板的穿透陽極氧化系統結構及該結構下鋁圓片表面電場強度分布有限元仿真結果,可知通過陰陽極間增設均勻化擋板,可使鋁圓片表面電場強度最大值與最小值之比降至 1.3:1,明顯改善了鋁圓片表面電場強度的不均勻性問題。同時,還通過電解液溫度均勻控制、陽極移動等辦法,使得鋁圓片表面電流密度分布均勻,使穿透絕緣氧化終點的一致性得到較好的控制,消除鋁導帶間的短路問題。

圖2 穿透陽極氧化系統結構與電場仿真Fig.2 Penetrating anodization system and the electric field simulation

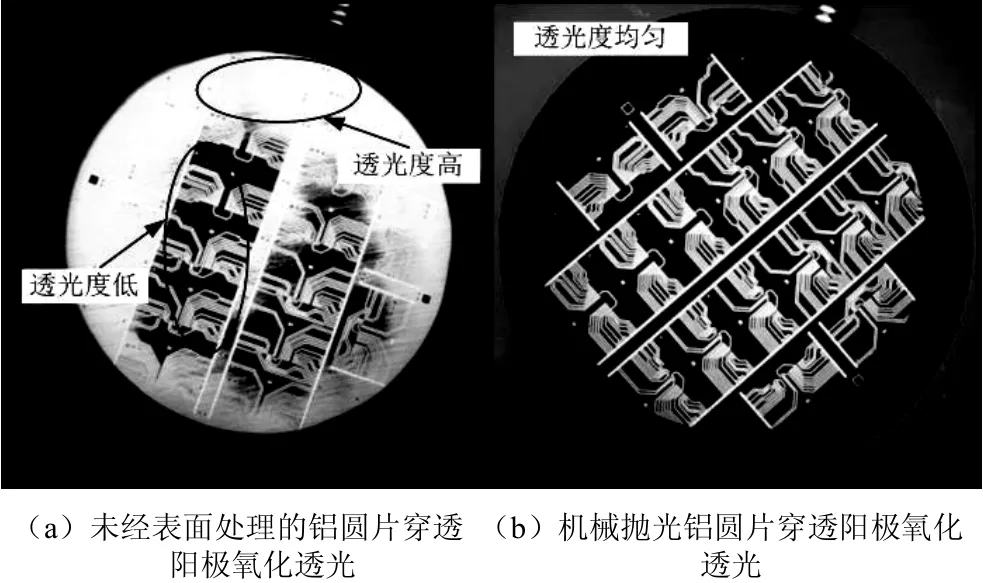

穿透絕緣氧化終點一致性控制還依賴于鋁圓片的厚度均勻性。圖3(a)為未經表面處理的鋁圓片制作出的內埋布線鋁基板透光照片,由于鋁圓片周邊區域厚度薄,穿透絕緣氧化終點會提前到達,而鋁圓片中心區域厚度厚,穿透絕緣氧化終點會遲后到達,這導致穿透絕緣氧化終點的不一致。穿透絕緣氧化終點的不一致會導致氧化膜底下殘存一層鋁膜,引起鋁導帶間的短路。圖3(b)為采用化學機械拋光的鋁圓片制作出的內埋布線鋁基板透光照片,由于將 4′鋁圓片整片厚度精度控制在±10 μm的范圍內,較好地滿足了穿透絕緣氧化終點控制一致性要求,整個圓片透光程度較為均勻,不存在導體間的短路現象。導體間的絕緣電阻經測試均大于 1011Ω,滿足GJB548B—2005方法1003絕緣電阻的要求。

圖3 內埋布線鋁基板透光照片Fig.3 Transmittance graphs of aluminum substrate with embedded conductors

2.1.2 掩膜圖形完整性控制

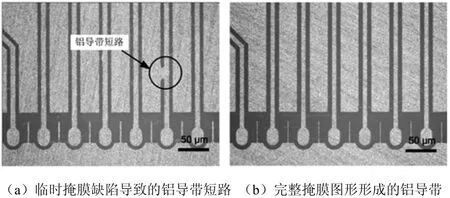

內埋布線鋁基板中的鋁導帶是用致密型氧化膜臨時掩膜氧化而成的。用作臨時掩膜的致密型氧化膜是用光刻膠掩膜在電解液中致密型陽極氧化生成的。圖 4是為光刻膠掩膜圖形完整性對內埋布線鋁基板結構影響的光學顯微鏡照片。由于涂膠過程中光刻膠中的氣泡或光刻膠下多余物會破壞臨時掩膜的圖形完整性,形成多余的致密型氧化膜,從而在穿透絕緣氧化時形成殘存鋁膜造成導帶間短路,如圖4(a)所示。為消除此問題,應在涂膠前用等離子體或超聲清洗鋁圓片表面的多余物,涂覆光刻膠應避免空氣的引入,從而避免了多余臨時掩膜的形成,如圖4(b)所示。

圖4 臨時掩膜缺陷與完整掩膜穿透陽極氧化后導體圖形對比Fig.4 Comparison between conductor pattern anodized with temporary mask and integrated mask

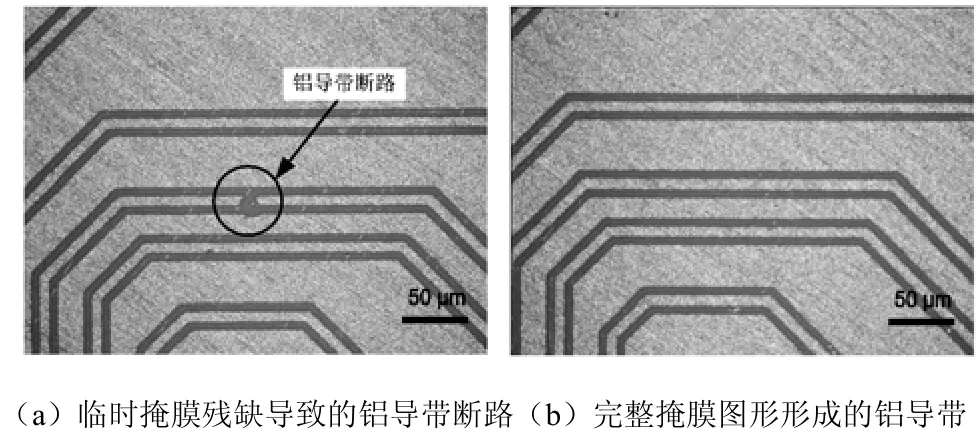

圖5 臨時掩膜殘缺與完整掩膜穿透陽極氧化后導體圖形對比Fig.5 Comparison between conductor pattern anodized with temporary mask and integrated mask

圖 5為臨時掩膜陽極氧化過程中形成的氣泡對內埋布線鋁基板結構影響的光學顯微鏡照片。主要是由于臨時掩膜殘缺引起的,在致密陽極氧化時,由于光刻膠存在一定疏水特性,較臨近的光刻膠側壁之間的氣泡難以釋放,使得本應用作臨時掩膜的鋁表面未能致密型氧化,形成了臨時掩膜殘缺,導致鋁圓片在后續穿透陽極氧化時形成內埋鋁導帶斷路,如圖5(a)所示。針對內埋鋁導帶斷路,在致密型陽極氧化時,采用攪拌以增加電解的流動性,驅趕相鄰光刻膠側壁間的氣泡,消除了臨時掩膜的缺陷,保證了內埋鋁導帶無斷路發生,如圖5(b)所示。

2.2 低應力低空洞灌封技術

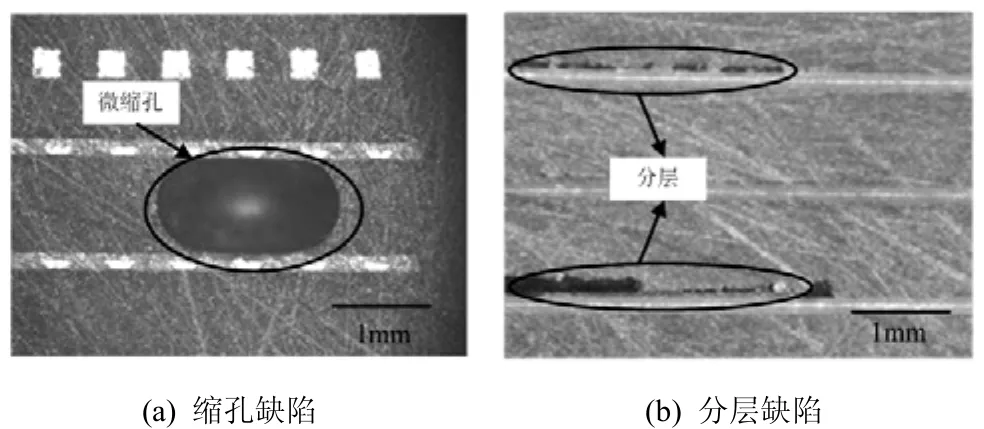

多個單片鋁基COB通過堆疊形成三維堆疊骨架結構,要形成較高的機械強度和良好電氣互連,就必須對三維堆疊骨架結構進行灌封工藝處理。考慮到與母板PCB材料和鋁基COB的熱膨脹系數的匹配,灌封材料選擇含質量分數 71%硅微粒填充的環氧樹脂材料。但是如果其灌封工藝使用不當,三維堆疊骨架灌封體內部會有縮孔和局部分層空隙等缺陷。圖6(a)為三維堆疊骨架灌封體內部的縮孔缺陷,該缺陷在堆疊基板之間,圖6(b)為基板與環氧灌封體之間存在的分層缺陷。缺陷會影響器件的力學性能和電氣互連可靠性,甚至損壞芯片等元器件,為此應采取措施以清除上述存在的缺陷。

圖6 三維灌封的常見缺陷Fig.6 The common defects of 3D encapsulating

2.2.1 熱真空灌封

從工藝角度分析,造成三維灌封體內縮孔和局部分層從灌封工藝分析主要有以下三個方面原因:

(1)三維堆疊骨架內或者模具內含水汽,但真空度小于水蒸氣的飽和蒸汽壓時,汽化形成環氧樹脂縮孔缺陷;

(2)灌封時真空度不夠高,三維堆疊骨架結構間隙空氣未能完全排除,形成環氧樹脂包圍空氣缺陷;

(3)三維堆疊骨架結構預熱不充分,環氧樹脂膠粘稠度未能充分降低,使其不能很好地浸潤三維堆疊結構。

針對以上灌封缺陷問題,采用溫度60 ℃、熱真空灌封工藝控制封裝體內水汽及空氣,同時調整灌封溫度以使灌封膠充分浸潤堆疊結構,以此來解決三維灌封體內的縮孔和局部分層缺陷問題。

2.2.2 階梯式固化

三維堆疊體內空洞和局部分層等缺陷跟熱固化過程關系密切。環氧樹脂膠固化過程是熱化學交聯反應過程,從化學交聯反應開始到微觀網狀結構的完全形成是物質由液態相變成固態相的一個過程,會產生化學收縮。對環氧樹脂膠采取一次高溫固化,不僅會引發過高的放熱峰損壞元器件,還會使三維堆疊骨架產生很大的內應力,造成縮孔和局部空隙體內的縮孔和局部分層等缺陷,影響互連的可靠性。

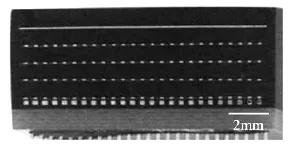

對三維堆疊骨架的灌封,必須注意固化速率和固化溫度的匹配,采取階梯式固化方式,具體做法:80 ℃/3 h,90 ℃/2 h,110 ℃/1 h,150 ℃/1 h。通過分段式固化,使化學交聯反應緩慢進行,反應熱逐漸釋放,環氧樹脂膠粘度增長和體積收縮平緩進行,有效地消除縮孔和局部空隙體內縮孔和局部分層缺陷。圖7為分段固化完成的三維封裝灌封體的斷面,在斷面處沒發現縮孔和分層缺陷。

圖7 三維封裝灌封體斷面Fig.7 The cross-section of 3D encapsulation

2.3 三維側面互連技術

三維側面互連用于多塊鋁基COB和一塊含引腳的PCB底座堆疊灌封的電氣連接,金屬化膜層的附著力以及激光雕刻都會影響垂直互連的可靠性,因此,一方面需要對環氧樹脂層表面進行機械粗化處理,增強機械鎖合能力,提高金屬化膜層的附著力;另一方面改進激光雕刻工藝,降低激光加工的熱效應,消除有機物碳化引發的短路。

2.3.1 表面金屬化膜層附著力控制

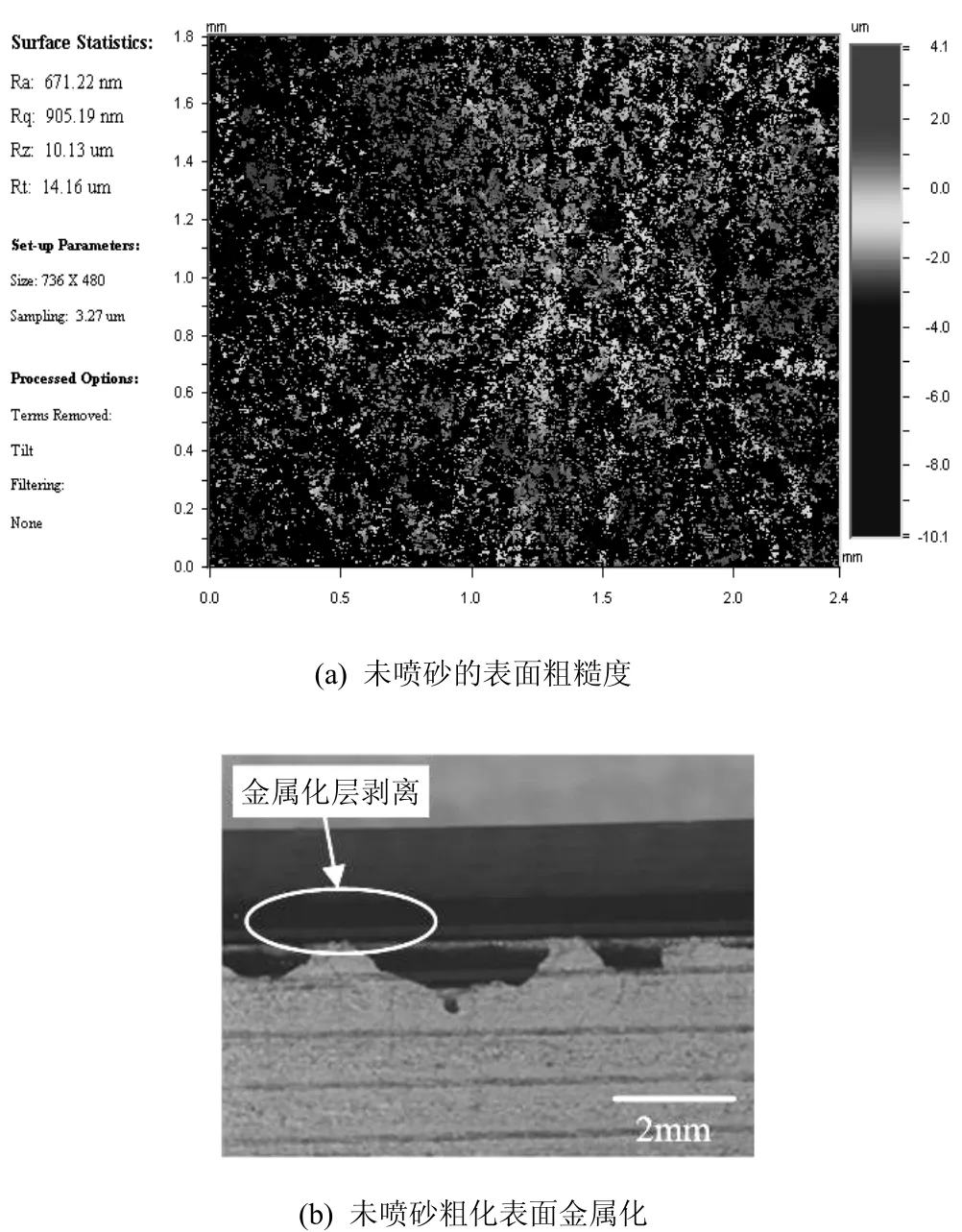

一般地,膜層與襯底的附著力主要是機械鎖合、范德華力和化學鍵合三個方面機理的綜合作用。三維灌封體表面是由環氧樹脂、多孔型氧化鋁和鋁構成的復合表面,其中環氧樹脂占據了三維灌封體表面絕對多的面積,表面金屬化采用化學鍍/電鍍的方式,膜層與襯底的附著力依賴于機械鎖合和范德華力共同作用。圖 8為未噴砂三維封裝灌封體表面粗糙度以及結合力情況,圖8(a)的粗糙度測試顯示未完成噴砂粗化的表面粗糙度中算術平均偏差 Ra約為0.67 μm,極限偏差Rt約為14 μm,圖8(b)顯示該粗糙度下進行的金屬化層結合力較差,容易發生金屬化層的剝離。

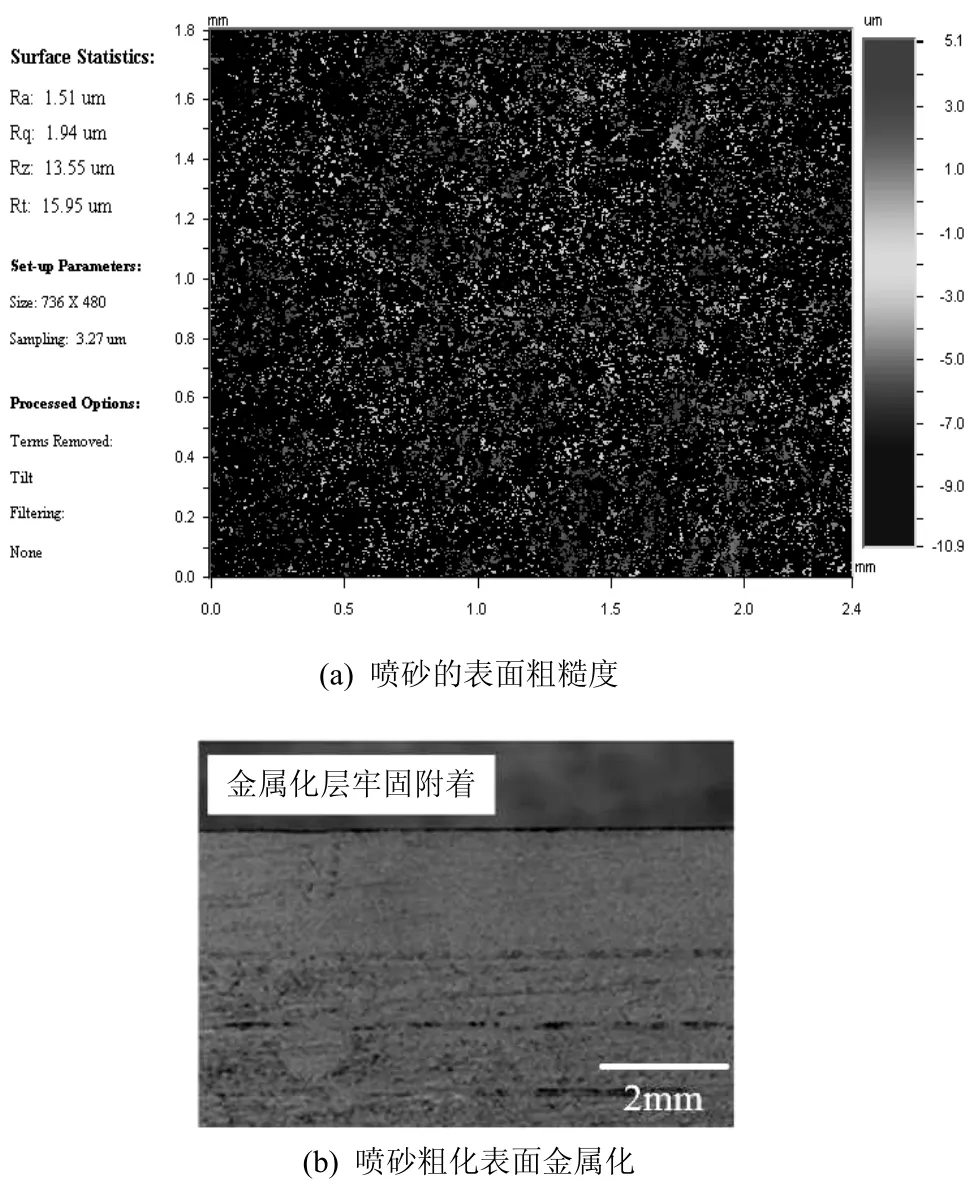

為提高膜層的結合力,在進行化學鍍之前,用9 μm的SiC粉末進行噴砂粗化以提高環氧樹脂表面粗糙度。圖 9為噴砂三維封裝灌封體表面粗糙度以及結合力情況,圖9(a)的粗糙度測試顯示未完成噴砂粗化的表面粗糙度中算術平均偏差Ra約為1.50 μm,極限偏差Rt約為16 μm,由此可知,在極限偏差相近的情況下,噴砂能夠提高表面的算術平均偏差,提高表面粗糙度。并且通過測量的圖像可知,噴砂的表面較未完成噴砂的表面均勻性更好。圖9(b)顯示噴砂粗化的表面金屬化層結合力較好,由此可證明,噴砂處理能夠增加金屬薄膜與環氧基體的機械結合和物理結合作用力,從而綜合提高結合力。

圖8 未噴砂三維封裝灌封體表面粗糙度以及結合力情況Fig.8 The roughness and binding force of metallic surface without sand blasting

圖9 噴砂三維封裝灌封體表面粗糙度以及結合力情況Fig.9 The roughness and binding force of metallic surface with sand blasting

2.3.2 激光無碳化刻蝕

固態存儲器立方體側面金屬化后,為了實現固態存儲器的電氣功能,需對固態存儲器立方體側面金屬化的引出端子進行重布線,刻蝕出電路圖形,紫外激光直寫電路圖形是實現固態存儲器立方體側面金屬化互連的有效途徑。為了得到導體間絕緣的目的,需要用紫外激光將導體間的金屬化層完全去除,并同時避免金屬化層下環氧樹脂在紫外激光作用下發生碳化,造成互連導體間的短路,這就需要探求合適的紫外激光直寫電路的工藝參數。

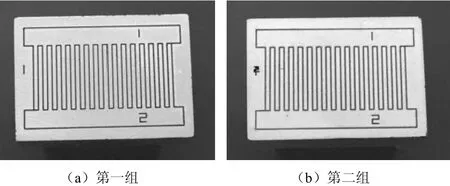

取不同的Ra約為1.5 μm工藝參數進行試驗,第一組激光脈沖頻率為3 000 Hz,占空比150,功率為0.592 W,第二組激光脈沖頻率為60 000 Hz,占空比350,功率為0.98 W,激光移動速率均為2 m/min,所得側面布線如圖10所示。對試驗樣品兩側方塊之間的電阻進行測量,將探針分別放置在區域 1和區域2處,測得第一組試驗圖形的電阻為1.33×1012Ω,第二組試驗圖形的電阻為1×108Ω。這是因為在激光作用下,金屬層吸收光子能量,引起材料中的帶電粒子振動而轉化為自由電子動能,在材料表面產生熱效應,使金屬熔化蒸發。而金屬層下的環氧樹脂與激光的作用過程較為復雜,當光子能量低于材料的化學鍵能時,其相互作用機理過程是光熱轉換過程,屬于熱加工機制去除材料;而當光子能量高于材料的化學鍵能時,激光光子可以使材料的化學鍵直接斷裂,使局部區域的體積迅速膨脹“爆炸”,原子或其他基團直接脫離樣品表面,達到迅速去除材料的目的,其相互作用機理過程是光化學過程,屬于“冷”加工機制。由于第二組參數脈沖頻率較高,脈沖周期小于環氧樹脂的熱弛豫時間,激光刻蝕產生的熱量將逐漸積累,加劇激光和環氧樹脂的光熱作用,造成碳化,因此第二組參數所得圖形電阻遠小于第一組參數所得電阻。

圖10 不同激光刻蝕參數試驗對比圖Fig.10 The patterns with different laser ablation parameters

通過對紫外激光刻蝕電路的工藝參數優化,選擇激光脈沖頻率3 000 Hz、占空比150、刀具半徑設置為50 μm、加工線速度為2 m/min的激光直寫電路工藝參數,對固態存儲器立方體側面金屬化表面進行紫外激光刻蝕電路,導體間的絕緣電阻滿足 GJB 548B—2005方法1003絕緣電阻的要求。

3 結論

采用三維鋁封裝技術小批量試制首件45只32 G固態存儲器,經測試33只通過了讀寫性能測試,讀寫合格率達 73%。在體積和質量方面,與同類產品3D-plus相比,體積減小約40%,質量減小約55%。結果表明:

(1)對鋁圓片表面電場和厚度均勻性控制,鋁穿透陽極氧化終點一致性得到了控制,采用等離子體清洗和增強電解液流動性,消除臨時掩模缺陷,內埋鋁導體間絕緣電大于1011Ω,滿足GJB 548B—2005方法1003絕緣電阻的要求;

(2)采用熱真空灌封和階梯式固化,三維鋁封裝立方體斷面不存在縮孔和分層缺陷;

(3)采用噴砂粗化處理,灌封體表面粗糙度Ra由0.67 μm提高到1.50 μm,金屬化膜層附著牢固;使用紫外低脈沖頻率(3 000 Hz),可實現對環氧樹脂的冷加工,激光刻蝕導體電阻大于1012Ω。

[1] 黃慶紅, 黃慶梅. 國際半導體技術發展路線圖(ITRS)2013版綜述(1) [J]. 中國集成電路, 2014, 184: 25-45.

[2] CARBALLO J A, CHAN W J, GARGINI P A, et al. ITRS 2.0: toward a re-framing of the semiconductor technology roadmap [C]// International Conference on Computer Design. NY, USA: IEEE, 2014: 132-139.

[3] PATTI R. Advances in 3D integrated circuits [C]// Proceedings of the ACM/ SIGDA International Symposium on Physical Design. NY, USA: IEEE, 2011: 79-79.

[4] XIE H Q, LI J, SONG J, et al. A 3D package design with cavity substrate and stacked die [C]//Proceedings of 14th International Conference on Electronic Packaging Technology. NY, USA: IEEE, 2013: 64-67.

[5] LEE C C, YANG T F, WU C S, et al. Reliability estimation and failure mode prediction for 3D chip stacking package with the application of wafer-level underfill [J]. Microelectron Eng, 2013, 107: 107-113.

[6] ZHENG J Y, ZHANG Z S, CHEN Y G, et al. 3D stacked package technology and its application prospects [C]// Proceedings of International Conference on New Trends in Information and Service Science. NY, USA: IEEE, 2009: 528-533.

[7] 鄒建, 吳豐順, 王波, 等. 電子封裝微焊點中的柯肯達爾孔洞問題[J]. 電子工藝技術, 2010, 31(1): 1-5.

[8] 紀成光, 陳立宇, 袁繼旺, 等. 化學鎳鈀金表面處理工藝研究 [J]. 電子工藝技術, 2011, 32(2): 90-94.

[9] 王健安, 謝家志, 賴凡. 微電子器件抗輻射加固技術發展研究 [J].微電子學, 2014, 44(2): 225-236.

[10] 馬洪運, 賈志軍, 吳旭冉, 等. 電化學基礎(I)——物質守恒與法拉第定律及其應用 [J]. 儲能科學與技術, 2012, 1(2): 139-143.

(編輯:陳渝生)

3D aluminum packaging with selective penetrating anodization technology

WANG Lichun, LIU Mifeng, WU Weiwei, LUO Yan, REN Weipeng

(Shanghai Aerospace Electronic and Communication Equipment Research Institute, Shanghai 200240, China)

To achieve high reliable and highly integrated microsystems, a 3D aluminum packaging structure and method were proposed for integration of multifunctional microsystems. Selective penetrating anodization of aluminum substrate, encapsulating with low stress and low porosity and laser ablation without carbide were systematically investigated. The integration of a 32 G solid state memory was realized successfully. The results show that the end point of anodization can be controlled by dense oxidation. The stress in encapsulating is suppressed by multistep curing temperature. The circuit connection on the side is achieved with optimized laser parameters. And 73% of the first batch samples own qualified read-write performance. Compared with similar 3D-plus memory, the solid state memory is 55% smaller and 40% lighter.

microsystems; 3D aluminum packaging; solid state memory; anodization; encapsulating; laser ablation

10.14106/j.cnki.1001-2028.2016.12.014

TN604

A

1001-2028(2016)12-0061-06

2016-10-09

王立春

國家科技重大專項項目(課題級)(No. 2014ZX02501016)

王立春(1967-),男,安徽定遠人,研究員,從事微電子封裝技術研究,E-mail: wanglichun0482@163.com 。

時間:2016-11-29 11:41:41

http://www.cnki.net/kcms/detail/51.1241.TN.20161129.1141.014.html