1000MW火電機組主汽閘閥國產化用F92材料性能評定

孟憲忠 王平原

摘要:文章介紹了超(超)臨界火電機組關鍵閥門國產化的關鍵因素,重點介紹了國產化主汽閘閥F92鋼檢驗項目及內容,檢驗了母材、焊接試樣常溫和高溫性能,并對檢驗數據與EN 10216-2:2002(2006修訂)、GB5310-2008、YB/T4713-2008、新日鐵、東方鍋爐公司、蘇州熱工院等有關標準和論文數據進行了比較。

關鍵詞:火電機組;主汽閘閥;國產化;F92材料;焊接工藝 文獻標識碼:A

中圖分類號:TH138 文章編號:1009-2374(2016)08-0133-02 DOI:10.13535/j.cnki.11-4406/n.2016.08.068

1 閥門關鍵因素

2011年河南開封高壓閥門有限公司成功研制超(超)臨界火電機組關鍵閥門國產化第二類樣機,樣機產品有主蒸汽電動閘閥、液動入口及出口三通閥、電動入口三通閥、高排抽汽逆止閥、一段抽汽逆止閥、小汽機排汽電動蝶閥4大類共7個品種,研制過程充分吸收了領導和各類專家的真知卓見及國內首家開發超超臨界大口徑閥門經驗,歷經方案評審、樣機研制、合肥通用院第三方檢測試驗、驗收專家組現場見證測試和專家樣機鑒定階段,樣機評價結論為:研制的產品填補了國內空白,技術性能指標達到了國內領先、國際同類產品先進水平。

主汽閘閥設計參數按照依托工程南通電廠1000MW超(超)臨界機組參數:設計壓力為28.84MPa,設計溫度:610℃,閥體等承壓件材料:F92。要滿足1000MW超(超)臨界機組工況要求,閥門主要承壓件閥體、閥蓋、閘板等材料的理化性能及閥體和閥座的對焊接、密封面堆焊的性能,能否得到有效控制及達到相應標準的要求至關重要,為此我們針對F92材料的檢驗及焊接工藝評定做了相應的工作。本文僅從主汽閘閥F92材料的檢驗和焊接方面加以探討,按照國際和國內EN 10216-2:2002(2006修訂)、GB5310-2008、YB/T4713-2008等有關標準,并對照了公開發表的東方鍋爐公司楊小川、蘇州熱工院王淦剛及華電管道分公司閆平等論文數據加以對比,佐證超(超)臨界火電機組關鍵閥門國產化工作中關鍵材料研制的能力和實力。

2 F92材料檢驗與焊接評定

F92是由日本制鋼公司首先開發研制并被ASME認可并批準的新型鐵素體耐熱鋼,它在F91基礎上添加了一定量的鎢及硼,通過W-Mo復合固溶強化及B的晶界強化作用,不僅提高高溫蠕變極限,而且有較高的導熱系數、較低的熱膨脹系數,增強部件熱疲勞性能,確保機組能夠更長期穩定地工作。保證F92材料性能需要通過各種指標加以佐證,其檢驗及驗收指標包括:理化性能、金相、無損探傷;焊接工藝評定及操作守則。

2.1 F92鍛鋼件理化性能指標要求及檢驗試驗數據結果

2.1.1 母材理化指標。

第一,化學成分(%):C:0.07~013;Mn:0.3~0.60;Si≤0.50;Ni≤0.4;Cr:8.50~9.50;Mo:0.30~0.60;Nb:0.04~0.09;V:0.15~0.25;Al≤0.04;W:1.50~2.00;S≤0.010;P≤0.020。

第二,機械性能:σ0.2≥620MPa;σs≥440MPa;δ5≥20%;Ψ≥45%;HB≤269。

第三,金相組織檢驗:回火索氏體、晶粒度大于5級。

第四,無損探傷:驗收標準《法蘭、螺紋和焊連接的閥門》(ASME B16.34)附錄Ⅳ 2.1條,當量缺陷小于6.4mm。

2.1.2 F92材料測試及檢驗結果。

第一,化學成分檢測結果。光譜測試采用德國OBLF-1000直讀光譜分析儀進行檢測,化學成分檢驗結果(爐號T11A4H2-517):C:0.12;Mn:0.39;Si:0.22;Ni:0.18;Cr:8.50;Mo:0.43;Nb:0.084;V:0.19;Al:0.006;W:1.56;S:0.010;P:0.020。

第二,機械性能檢驗結果(爐號T11A4H2-517):σ0.2:675MPa,σs:545MPa,δ5:23%,Ψ:56.5%,HB:235。

第三,金相檢驗結果(爐號T11A4H2-517):

第四,超聲波探傷檢驗結果:鍛件超聲波探傷結果:當量缺陷小于2mm。

第五,高溫性能符合英文版《壓力無縫鋼管交貨技術條件第2部分:高溫性能的非合金和合金鋼管》(2006修訂)(EN 10216-2:2002)、《高壓鍋爐用無縫鋼管》(GB5310-2008)及YB/T4713-2008標準。

2.2 材料焊接工藝評定

F92鋼焊接工藝評定和操作過程控制充分借鑒了西安熱工研究院、蘇州熱工院、國網北京電力建設研究院、上海鍋爐有限公司、東方鍋爐有限公司及有關電建公司等在F92鋼進行焊接工藝試驗和研究成果,并且結合閥門特殊性既有連接焊接和密封面堆焊焊接的特點,依據ASME規范IX篇,編制主汽閘閥F92鋼連接焊接及密封面焊接工藝評定方案及實施工藝評定形成PQR,制定出操作WPS文件。

2.2.1 在焊接工藝評定中應控制的因素和參數:(1)工件焊前的預熱溫度;(2)焊接電流大小;(3)焊接過程中的層間溫度控制;(4)焊后熱處理的升溫速度及保溫時間和保溫溫度等。

2.2.2 主要焊接工藝參數。

第一,預熱溫度推薦為150℃~200℃。

第二,采用焊條電弧焊的施焊過程中,層間溫度為200℃。

第三,采用小的焊接線能量多層多道焊,后層對前層的熱處理作用能細化晶粒。施焊過程中控制焊道的寬度和厚度,焊道寬度一般不超過焊條直徑的3倍,焊層厚度一般為焊條直徑。

第四,焊完后焊件溫度降至100℃以下并保溫1小時后立即進行焊后熱處理,參數為:以150℃/h的加熱速度升溫至500℃,此后按照100℃/h升溫至760℃;保溫時間5小時。

第五,F92手工對接焊評定:(1)依據標準:ASME第IX卷(2010版)焊接和釬焊評定;(2)焊接方法:SMAW/1G、母材:A182 F92+A182 F92;(3)焊材型號:E9018-G;(4)焊材規格:Φ3.2mm;(5)接頭形式:U型;(6)評定范圍:5~200mm;(7)試板尺寸:340mm×210mm×40mm;(8)考核項目:焊縫射線探傷及指標:ASME第IX卷QW-191.2、拉伸試驗及指標:ASME第IX卷QW-153、側彎試驗及指標:ASME第IX卷QW-163、沖擊試驗及指標:ASME第IX卷QW-170。

第六,F92密封面堆焊:(1)依據標準:ASME第IX卷(2010版)焊接和釬焊評定標準;(2)焊接方法:SMAW/1G、母材:A182 F92;(3)焊材型號:ECoCr-A;(4)焊材規格:Φ3.2mm;(5)接頭形式:平面;(6)評定范圍:最小厚度25,最大厚度不限;(7)試板尺寸:152mm×152mm×25mm;(8)考核項目:PT探傷及指標:ASME第IX卷QW-195.2、硬度檢驗QB/KFL403、剖面檢驗:ASME第IX卷QW-453(注8)要求、化學成分檢驗QB/KFL403。

3 試樣檢驗數據與標準數據對比及分析

3.1 硬度測試采樣點

硬度測試采樣點10個,硬度值為:HRC41~43。

3.2 焊縫化學成分分析

C 0.75、Co 69.03、Cr 25.80、W 4.42。

3.3 高溫性能檢驗結果

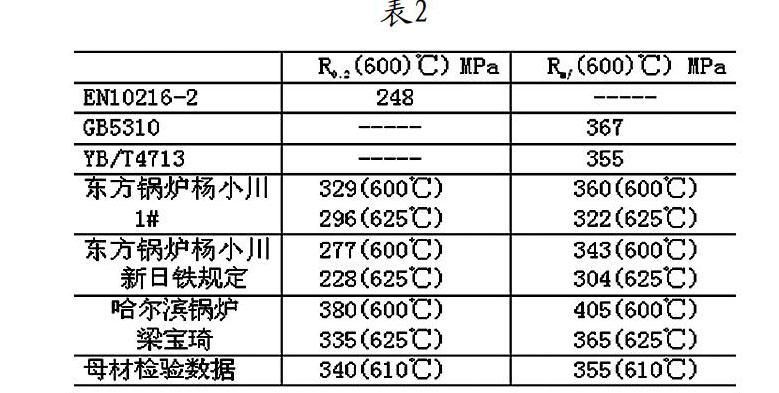

F92材料高溫性能委托中船重工洛陽725所檢驗,在600℃高溫性能試樣檢驗分為母材和焊接,檢驗與標準數據對比如下:

3.3.1 母材高溫拉力檢驗結果對比如表2所示:

3.4 常溫焊接沖擊試樣試驗結果

3.5 焊接試板焊縫射線探傷結果

4 結語

超(超)臨界火電國產化F92主汽閥門樣機材料性能和焊接評定檢驗及結果,均好于EN10216-2、GB5310-2008、YB/T4713-2008等標準要求和論文數據,由此說明,F92閥門樣機用鋼從冶煉工藝、鍛造工藝、鍛后的熱處理工藝、焊接工藝、檢驗方式和方法是可行的,生產、檢測設備及人員滿足F92鍛件性能要求,可以充分說明超(超)臨界火電機組關鍵閥門國產化研制是高水平的,材料方面的工作扎實并經得起歷史的檢驗。

該項目產品已成功運用于南通電廠、徐州闞山電廠,為公司取得了可觀的經濟效益。產品的研制成功,解決了超超臨界火電系統中兩個國產化難題及高參數大口徑閥門必須依賴進口的局面,為國家和業主節約大量的外匯和電站建設資金,結束了國外企業對該閥門的技術壟斷和產品壟斷。

參考文獻

[1]主蒸汽閘閥技術規范書[S].

[2]高溫用鍛制或軋制合金鋼和不銹鋼公稱管道法蘭、鍛制管配件、閥門和零件(ASME SA182/SA182M)[S].

[3]法蘭、螺紋和焊連接的閥門(ASME B16.34)[S].

作者簡介:孟憲忠(1964-),男,河南開封高壓閥門有限公司副總工程師,質量部部長,工程師,研究方向:閥門質檢和質保;王平原(1963-),男,河南開封高壓閥門有限公司鑄鋼技術部部長,工程師,研究方向:閥門熱加工工藝及管理。

(責任編輯:小 燕)