滿液式殼管蒸發(fā)器換熱管束排布優(yōu)化設(shè)計

陳松,胡海濤*,宋強,丁國良,詹飛龍,莊大偉

(1-上海交通大學(xué)制冷與低溫研究所,上海 200240;2-青島海爾空調(diào)電子有限公司,山東青島 266103)

滿液式殼管蒸發(fā)器換熱管束排布優(yōu)化設(shè)計

陳松*1,胡海濤**1,宋強2,丁國良1,詹飛龍1,莊大偉1

(1-上海交通大學(xué)制冷與低溫研究所,上海 200240;2-青島海爾空調(diào)電子有限公司,山東青島 266103)

本文建立了滿液式殼管蒸發(fā)器殼側(cè)換熱模型,分析了管束排列對換熱能力的影響;根據(jù)計算結(jié)果,設(shè)計了一種管束的優(yōu)化排布方式。研究結(jié)果表明,所建立模型與實驗結(jié)果誤差在15%以內(nèi);蒸發(fā)器上部換熱管處氣泡尺寸增大、數(shù)量增多,對換熱有惡化作用;換熱管橫、縱向間距分別為22.23 mm和23.2 mm時,單管換熱系數(shù)最大。本文設(shè)計的優(yōu)化結(jié)構(gòu)可以使單根換熱管平均換熱性能提高13.9%。

滿液式殼管蒸發(fā)器;換熱管排布優(yōu)化;CFD仿真

0 引言

滿液式殼管蒸發(fā)器是一種利用工質(zhì)流體相變實現(xiàn)管側(cè)與殼側(cè)工質(zhì)換熱的高效換熱器[1-2],由于其具有結(jié)構(gòu)緊湊、安全可靠的優(yōu)點[3],因而在冷水機組中具有廣泛的應(yīng)用[4]。殼側(cè)制冷劑通過換熱管與管內(nèi)流體進(jìn)行換熱[5],制冷劑在此過程中發(fā)生相變,制冷劑傳質(zhì)量的多少決定了蒸發(fā)器換熱量的大小[6]。在殼側(cè)流體相變過程中,換熱管束排布會影響兩相流型從而影響殼側(cè)傳質(zhì)量和換熱系數(shù),因而需要針對滿液式蒸發(fā)器工作時氣泡的生成、運動規(guī)律對換熱管束排布進(jìn)行優(yōu)化設(shè)計。

目前滿液式殼管蒸發(fā)器設(shè)計中采用均勻、等距的換熱管束排布[7],理想情況下,換熱管壁上產(chǎn)生的氣泡通過換熱管間距向上流動離開液面,殼側(cè)流體傳質(zhì)量、蒸發(fā)器換熱量滿足設(shè)計要求。但在實際工作過程中,換熱管壁面上生成的小氣泡可能黏附在管壁上,惡化換熱管的換熱能力;尤其是在靠近液面處的換熱管間,向上流動的小氣泡可能積聚形成大氣泡堵塞換熱管間的空隙,在極端情況下形成

1 研究對象

2 殼側(cè)換熱模型建立

ρ1——液相密度,kg/m3;

ρg——氣相密度,kg/m3;

α1——液相體積分?jǐn)?shù);

αg——氣相體積分?jǐn)?shù);——液相速度,m/s;——氣相速度,m/s;

S1——液相方程中源項;

Sg——氣相方程中的源項;

此外氣相和液相體積分?jǐn)?shù)之和為1。

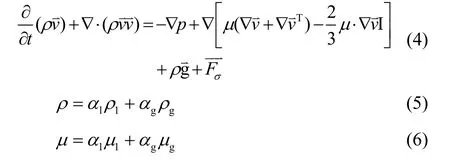

2)動量方程

對于同種工質(zhì)的蒸發(fā)冷凝問題,VOF方法中求解的動量方程如下:

式中:

ρ——氣相和液相體積平均密度,kg/m3;

μ——氣相和液相體積平均粘度,kg/m·s;

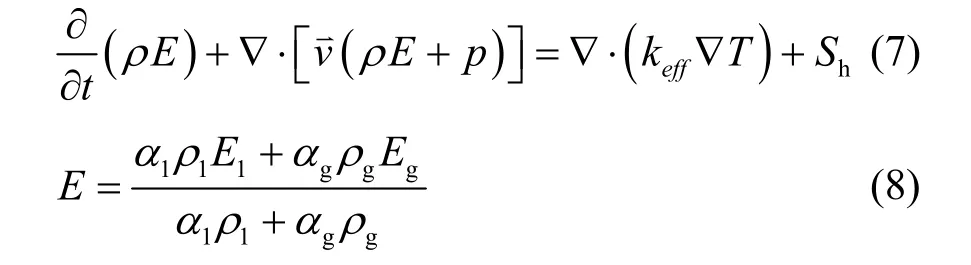

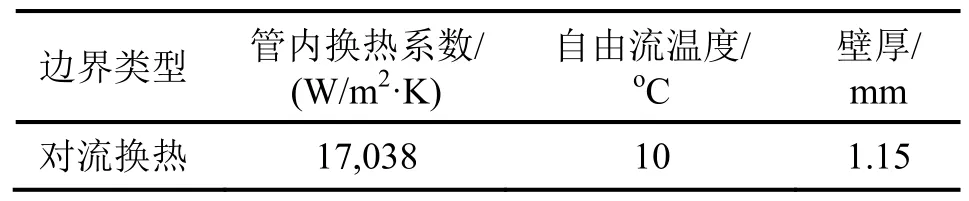

3)能量方程

對于同種工質(zhì)的蒸發(fā)冷凝問題,VOF方法中求解的能量方程如下:

式中:

E——氣相和液相的質(zhì)量平均內(nèi)能,kJ/kg;

keff——等效熱導(dǎo)率;

Sh——工質(zhì)潛熱換熱源項。

在上述控制方程中,連續(xù)性方程中傳質(zhì)源項、動量方程中表面張力項和能量方程中潛熱傳熱項未知,需要分別建立子模型進(jìn)行求解。

2.2 源項模型

1)傳質(zhì)源項模型

當(dāng)換熱管外壁面網(wǎng)格存在液相,且液相溫度等于或高于蒸發(fā)溫度時,液相通過換熱得到的熱量用于流體潛熱傳熱,液相蒸發(fā)為氣相,即外壁面網(wǎng)格滿足α1> 0,Tl>Tsat,壁面上的蒸發(fā)量由下式計算得出:

式中:

q——壁面處熱流密度,kW/m2;

A——壁面面積,m2;

γ——流體的汽化潛熱。

2)連續(xù)表面張力源項模型

式中:

θ——接觸角,°。

3)潛熱傳熱源項模型

由傳質(zhì)模型可知,能量方程(7)中的工質(zhì)潛熱換熱源項Sh由下式計算得出:

式中:

γ——流體的汽化潛熱,kJ/kg。

2.3 計算區(qū)域和邊界條件

在對滿液式蒸發(fā)器進(jìn)行模擬時,由于換熱管長度相比換熱管直徑長得多,因此可采用二維模型。網(wǎng)格劃分采用結(jié)構(gòu)性網(wǎng)格,同時采用區(qū)域網(wǎng)格劃分方法,在進(jìn)出口、換熱管壁面等流動復(fù)雜區(qū)域采用較小的網(wǎng)格尺寸,在靠近殼程筒體等區(qū)域采用較大的網(wǎng)格尺寸,兼顧了網(wǎng)格質(zhì)量和計算速度的需求。

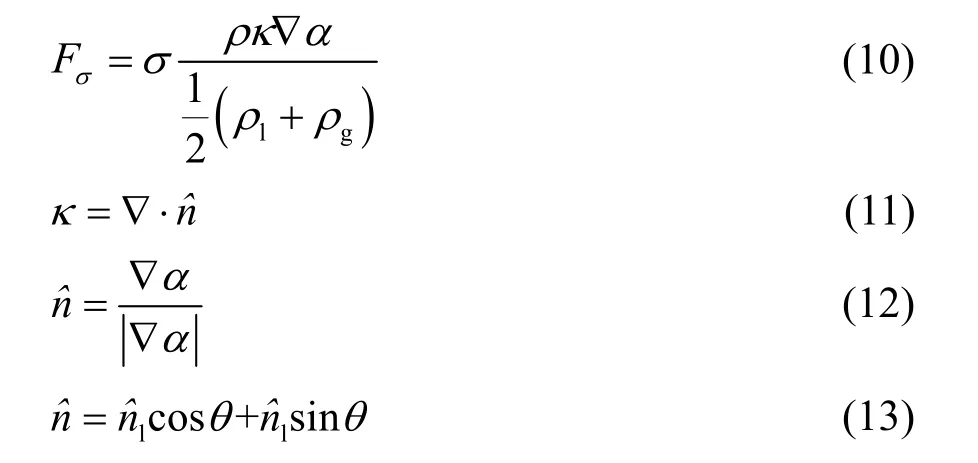

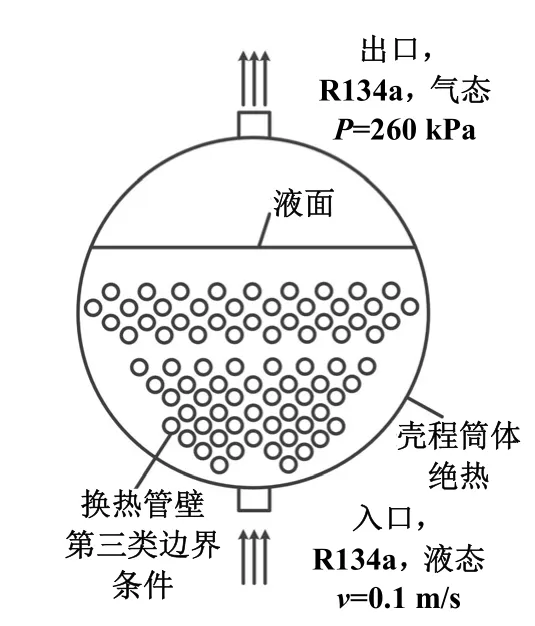

模擬中使用的工質(zhì)為R134a,在表壓260 kPa工況下蒸發(fā)溫度為6 ℃;進(jìn)口邊界條件為速度入口,出口邊界為壓力出口,具體參數(shù)見表1;換熱管壁面上采用第三類邊界條件,其管內(nèi)換熱系數(shù)、管內(nèi)流體溫度和壁厚見表2,管內(nèi)換熱系數(shù)是通過換熱管相變傳熱性能測試的數(shù)據(jù)擬合曲線得到;初始化中設(shè)置初始時刻液面位置比最上方換熱管略高,即初始時刻工質(zhì)完全浸沒換熱管束,且工質(zhì)溫度設(shè)置為5.9 ℃,略低于蒸發(fā)溫度。計算區(qū)域邊界條件及參數(shù)見圖3。

表1 計算區(qū)域邊界條件

表2 換熱管壁面邊界條件

圖3 計算區(qū)域邊界條件

2.4 殼側(cè)換熱模型實驗驗證

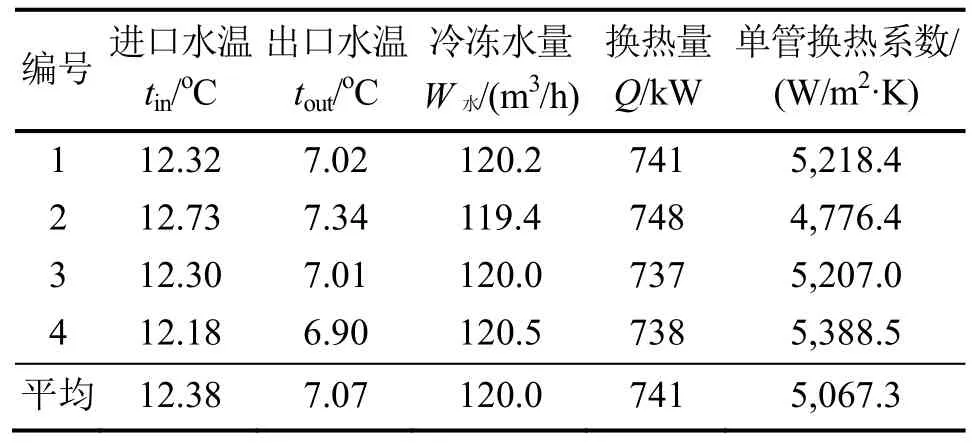

為了驗證所建立的殼側(cè)換熱模型的正確性,對原始排布樣機進(jìn)行仿真計算,并將結(jié)果與采用焓差實驗臺的測試結(jié)果進(jìn)行比較。實驗工況、測量參數(shù)要求均滿足熱交換器及傳熱元件性能測試方法國家標(biāo)準(zhǔn)(GB/T 27698.1-2011和GB/T 27698.2-2011)[16-17]。考慮到各傳感器精度及測量誤差,整個實驗臺系統(tǒng)誤差小于標(biāo)準(zhǔn)規(guī)定的±5%。實驗結(jié)果見表3。

使用所建立的模型對原始樣機進(jìn)行仿真所得的平均單管管外換熱系數(shù)為5,434 W/(m2·K)。仿真結(jié)果誤差不超過5%,因此模型的計算結(jié)果與實驗結(jié)果符合較好。

表3 原始樣機實驗數(shù)據(jù)

3 殼側(cè)換熱模型的管路排布優(yōu)化及實驗驗證

3.1 換熱管橫向間距對換熱能力的影響

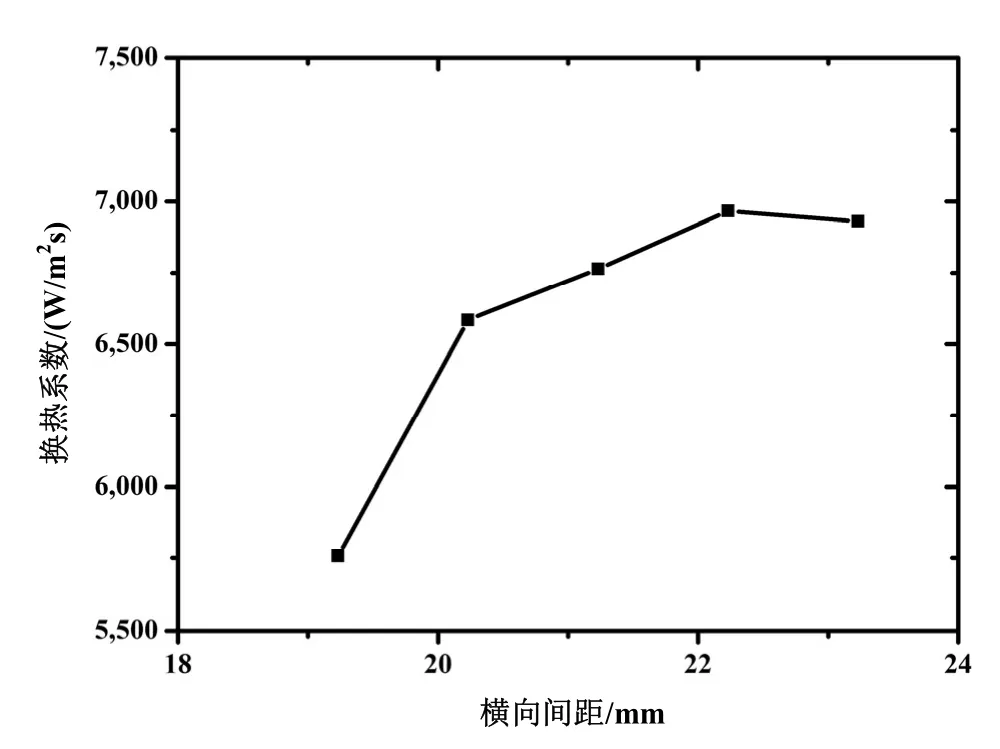

為了研究換熱管橫向間距對換熱管束換熱能力的影響,在單列管束研究中逐漸增大換熱管橫向間距進(jìn)行模擬,換熱管橫向間距從原始排布的19.23 mm增大至23.23 mm。

不同橫向間距的管束結(jié)構(gòu)的換熱管壁表面平均換熱系數(shù)的變化規(guī)律如圖4所示。增大管束間橫向間距能夠有效地提升管束表面換熱系數(shù)。當(dāng)橫向間距增大時,管外換熱系數(shù)先迅速增大,后緩慢增大,當(dāng)橫向間距大于22.23 mm后,換熱系數(shù)增大幅度不明顯。這是由于管束橫向間距增大后,氣泡更容易離開換熱管壁面,減小氣泡熱阻,當(dāng)管束間距增大到一定程度時(以本文研究中的換熱管為例,橫向間距為22.23 mm),單管換熱系數(shù)達(dá)到最大,這時繼續(xù)增大換熱管橫向間距對換熱效果的提升已經(jīng)不再顯著。從圖4曲線中可以看出,當(dāng)橫向間距為22.23 mm時,單列管束表面換熱系數(shù)提升幅度最大。

對于不同型號和換熱能力的換熱器,不同橫向間距對單列管束表面換熱系數(shù)的影響會隨之變化,橫向間距的最優(yōu)值也需要重新計算得出。

圖4 不同橫向間距工況下的單列管束表面換熱系數(shù)變化

3.2 換熱管縱距對換熱能力的影響

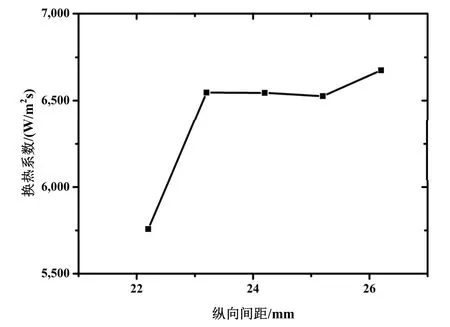

為了研究換熱管縱向間距對換熱管束換熱能力的影響,在單列管束研究中逐漸增大換熱管縱向間距進(jìn)行模擬,換熱管縱向間距從原始排布的22.2 mm增大至26.2 mm。

不同縱向間距的管束結(jié)構(gòu)的換熱管壁表面平均換熱系數(shù)的變化規(guī)律如圖5示。增大管束間縱向間距能夠有效地提升管束表面換熱系數(shù)。當(dāng)縱向間距增大時,管外換熱系數(shù)先迅速增大,后緩慢增大,當(dāng)縱向間距大于23.2 mm后,換熱系數(shù)增大幅度不明顯。這是由于管束縱向間距增大后,氣泡更容易離開換熱管壁面,減小氣泡熱阻,當(dāng)管束間距增大到一定程度時(以本文研究中的換熱管為例,縱向間距為23.2 mm),單管換熱系數(shù)達(dá)到最大,這時繼續(xù)增大換熱管縱向間距對換熱效果的提升已經(jīng)不再顯著。從圖5曲線中可以看出,當(dāng)縱向間距為23.2 mm時,單列管束表面換熱系數(shù)提升幅度最大。

圖5 不同縱向間距工況下的單列管束表面換熱系數(shù)變化

對于不同型號和換熱能力的換熱器,縱向間距對單列管束表面換熱系數(shù)的影響也會隨之變化,縱向間距的最優(yōu)值需要重新計算得出。

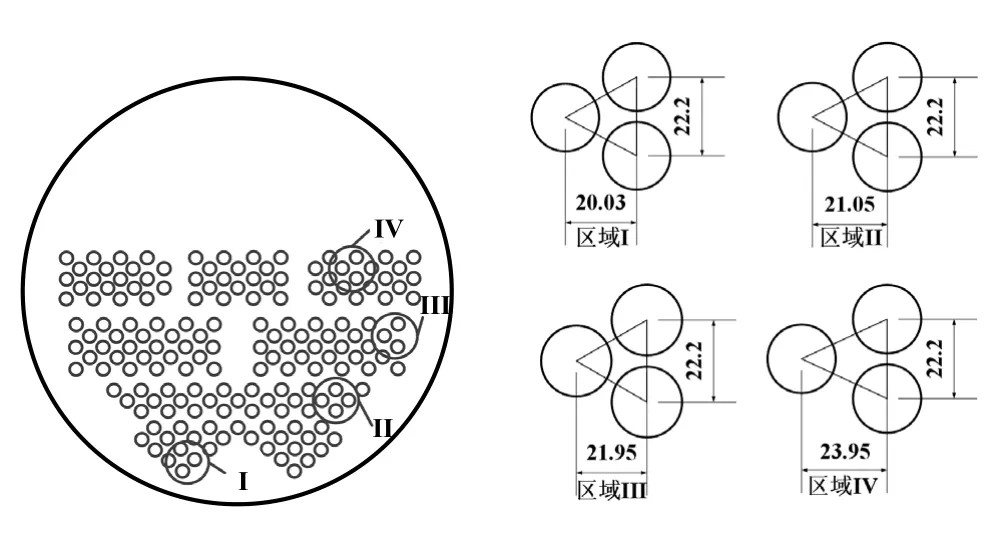

3.3 管束優(yōu)化結(jié)構(gòu)

原有滿液式殼管蒸發(fā)器換熱管束間都采用相同的間距,導(dǎo)致中上部換熱管附近的氣泡無法及時排出換熱管區(qū)域,結(jié)合對單列管束的研究結(jié)果優(yōu)化設(shè)計換熱管束排布如圖6示。優(yōu)化后的換熱管束分為四個區(qū)域,并在不同區(qū)域中采用不同的換熱管間距,其中底部區(qū)域換熱管排布較密,換熱管間距較小,上部區(qū)域換熱管排布較疏,換熱管間距較大。此外,還在中上部區(qū)域內(nèi)布置了氣道,使氣泡更快地通過換熱管束區(qū)域,減小氣泡與換熱管接觸造成的熱阻。

對于不同換熱能力的換熱器,管束優(yōu)化結(jié)構(gòu),可參照圖6的方法進(jìn)行調(diào)整和優(yōu)化。

圖6 管束排布優(yōu)化方案示意圖

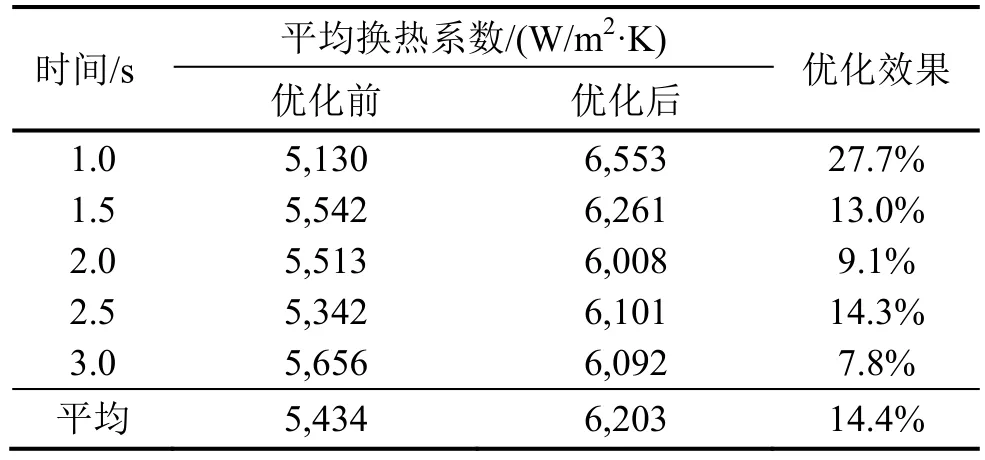

3.4 管束優(yōu)化結(jié)構(gòu)仿真結(jié)果

采用本文模型對優(yōu)化結(jié)構(gòu)進(jìn)行仿真,并將其結(jié)果與原始結(jié)構(gòu)進(jìn)行比較,如表4所示。在不同時刻的優(yōu)化排布比原始排布換熱效果都好,優(yōu)化后的換熱管束在3 s內(nèi)的單管平均換熱系數(shù)比原始排布高14.4%。這主要是因為:1)根據(jù)單列管束仿真結(jié)論對換熱管間距進(jìn)行適當(dāng)優(yōu)化后,單管平均換熱系數(shù)有所提高;2)在換熱管不同區(qū)域采用不同的換熱管間距可以使各區(qū)域的氣泡都盡快離開換熱管;3)在離兩側(cè)殼程筒體較遠(yuǎn)的中間區(qū)域,氣泡可以通過縱向氣道更快向上運動離開換熱管束區(qū)域;4)優(yōu)化后的換熱管束擁有更多的區(qū)域,氣泡容易通過不同區(qū)域間的空隙向兩側(cè)殼程筒體導(dǎo)走。根據(jù)表中數(shù)據(jù)可以看出,優(yōu)化后的換熱管排布可以有效提高單管平均換熱系數(shù),其幅度為14.4%。

表4 優(yōu)化結(jié)構(gòu)仿真結(jié)果比較

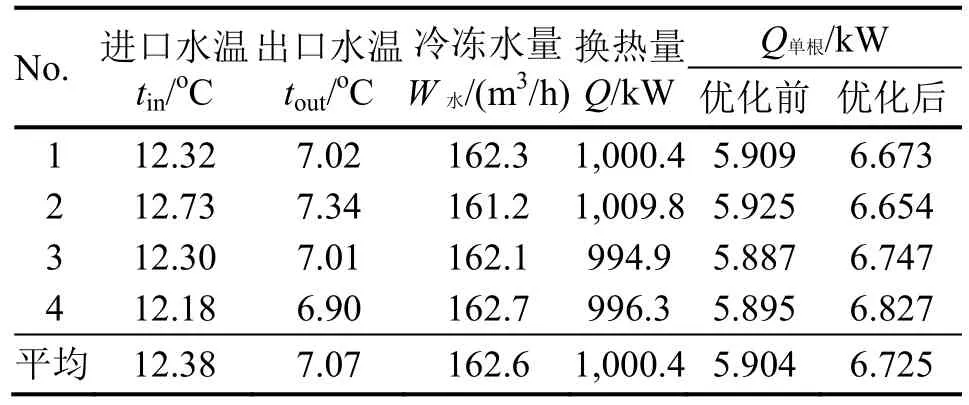

3.5 優(yōu)化管束結(jié)構(gòu)的實驗驗證

根據(jù)本文提出的優(yōu)化設(shè)計方法,對蒸發(fā)器管束排布進(jìn)行了優(yōu)化設(shè)計,將換熱管束分為多個區(qū)域,在不同區(qū)域采用不同的換熱管間距并布置縱向氣道,根據(jù)優(yōu)化后的結(jié)構(gòu)制造樣機并進(jìn)行實驗。所用焓差實驗臺、實驗工況、測量參數(shù)要求均滿足熱交換器及傳熱元件性能測試方法國家標(biāo)準(zhǔn)(GB/T 27698.1- 2011和GB/T 27698.2-2011),考慮到各傳感器精度及測量誤差,整個實驗臺系統(tǒng)誤差小于標(biāo)準(zhǔn)規(guī)定的±5%。樣機設(shè)計中將換熱管數(shù)量從原始排布的169根減少到優(yōu)化設(shè)計后的149根,減少約11%。對采用原始換熱管排布的冷水機組,以及根據(jù)優(yōu)化原則設(shè)計的樣機進(jìn)行實驗,其實驗結(jié)果見表5。

從表中可以看出,蒸發(fā)器的單管換熱量從原始排布的5.904 kW增大到優(yōu)化排布樣機的6.725 kW,采用優(yōu)化排布方案的蒸發(fā)器單管換熱器,比原始排布的蒸發(fā)器大13.9%。其原因在于,優(yōu)化后的換熱管束排布能夠使氣泡盡快脫離換熱管壁,減少氣泡造成的熱阻,從而提高了換熱管的換熱系數(shù)。

表5 原始排布和優(yōu)化排布機組實驗結(jié)果比較

4 結(jié)論

1)滿液式殼管蒸發(fā)器中,增大換熱管橫向和縱向間距可以更快導(dǎo)走管間空隙內(nèi)的氣泡,從而增強換熱。在本文工況下,蒸發(fā)器換熱管橫向間距和縱向間距分別為22.23 mm和23.2 mm時,增強效果最好。當(dāng)換熱器換熱能力變化時,最優(yōu)的橫向和縱向間距,需要重新進(jìn)行優(yōu)化設(shè)計。

2)對采用原始排布的蒸發(fā)器和采用優(yōu)化排布的樣機進(jìn)行實驗,其結(jié)果表明采用優(yōu)化排布方案的蒸發(fā)器換熱能力提高13.9%,模擬結(jié)果與實驗值符合較好。

[1] 吳業(yè)正, 韓寶琦. 制冷原理及設(shè)備[M]. 西安: 西安交通大學(xué)出版社, 1997.

[2] 王玉貴. HFC-134a 螺桿冷水機組中滿液式蒸發(fā)器回油設(shè)計討論[J]. 制冷技術(shù), 2007 (4): 16-17.

[3] 張光玉, 姜守忠. 滿液式蒸發(fā)器的液位檢測與控制[J].制冷空調(diào)與電力機械, 2006, 27(2): 56-58.

[4] 陸雪軍. R410A 殼管式蒸發(fā)器的優(yōu)化[D]. 上海: 上海交通大學(xué), 2008.

[5] 余建華, 何輝. 高壓噴霧降膜蒸發(fā)器與干式和滿液式蒸發(fā)器的技術(shù)比較[J]. 鐵道標(biāo)準(zhǔn)設(shè)計, 2008(S1): 128-130.

[6] 李佳, 張華. 高低溫試驗箱制冷系統(tǒng)最佳制冷劑充注量研究[J]. 制冷技術(shù), 2015, 35(4): 11-16.

[7] 王學(xué)會, 袁曉蓉, 吳美, 等. 制冷用水平降膜式蒸發(fā)器研究進(jìn)展[J]. 制冷學(xué)報, 2014, 35(2): 19-29.

[8] 金如聰, 賀小華. 管束異型排列制冷蒸發(fā)器沸騰傳熱性能數(shù)值模擬[J]. 化學(xué)工程, 2010, 38(10): 78-81.

[9] YILMAZ S, WESTWATER J W. Effect of velocity on heat transfer to boiling Freon-113[J]. Journal of Heat Transfer, 1980, 102(1): 26-31.

[10] SINGH R L, SAINI J S, VARMA H K. Effect of cross-flow on boiling heat transfer of refrigerant-12[J]. International Journal of Heat and Mass Transfer, 1985, 28(2): 512-514.

[11] FUJITA Y, OHTA H, HIDAKA S, et al. Nucleate boiling heat transfer on horizontal tubes in bundles[C]// The 8th International Heat Transfer Conference, San Francisco, CA, 1986: 2131-2136.

[12] CORNWELL K, LEONG L S. On the analysis of low quality flow boiling[J]. International Journal of Heat and Fluid Flow, 1979, 1(2): 63-69.

[13] 王利, 黃興華, 陸震. 滿液式蒸發(fā)器殼側(cè)沸騰傳熱的研究進(jìn)展[C]// 上海市制冷學(xué)會二○○一年學(xué)術(shù)年會, 上海, 2001: 102-106.

[14] 侯春枝, 鐘根仔. 船用 330kW 蒸汽噴射式制冷系統(tǒng)研究[J]. 制冷技術(shù), 2015 (1): 62-66.

[15] 劉振宇, 吳慧英. 基于 VOF 模型的膜狀冷凝傳熱分析[J]. 熱科學(xué)與技術(shù), 2014, 13(2): 126-130.

[16] GB/T 27698.1-2011, 熱交換器及傳熱元件性能測試方法 第1部分:通用要求[S].

[17] GB/T 27698.2-2011, 熱交換器及傳熱元件性能測試方法 第2部分:管殼式熱交換器[S].

Optimization Design of Tube Bundle Arrangement for Flooded Shell Tube Evaporator

CHEN Song1, HU Hai-tao*1, SONG Qiang2, DING Guo-liang1, ZHAN Fei-long1, ZHUANG Da-wei1

(1-Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China; 2-Qingdao Haier Air Conditioning and Electronics Co., Ltd., Qingdao, Shandong 266103, China)

A shell-side heat transfer model for flooded shell-and-tube evaporator is developed, and the influence of tube bundle arrangement on heat transfer capacity is analyzed. According to the simulation results, an optimized tube bundle arrangement is put forward, and the prototype experiment is performed to verify the optimization effect. The research results show that, the simulation results agree well with the experimental data with a deviation less than 15%. In the upper section of tube bundle, the size and amount of bubbles increase, which leads to the deterioration of heat transfer. When the horizontal and vertical spacing of tube bundle are 22.23 mm and 23.2 mm respectively, the heat transfer coefficient of single tube is the largest. The optimized bundle arrangement can improve the average heat transfer characteristics of single tube by 13.9%.

Flooded shell-tube evaporator; Optimization of tube bundle arrangement; CFD simulation

10.3969/j.issn.2095-4468.2016.06.106

*陳松(1992-),男,碩士研究生。

**胡海濤(通訊作者),男,博士,副教授、博士生導(dǎo)師。研究方向:換熱器仿真與優(yōu)化設(shè)計。聯(lián)系地址:聯(lián)系地址:上海交通大學(xué)機械與動力工程學(xué)院制冷所,郵編:200240。聯(lián)系電話:021-34206295,E-mail:huhaitao2001@sjtu.edu.cn。