某型運載火箭助推器組裝驅動裝置方案研究

郭哲星,李志剛,王 禹

1.南京理工大學 機械工程學院,南京 210094;2.中國人民解放軍73071部隊,江蘇 新沂 221400;

3.南京政治學院,南京 210094)

?

某型運載火箭助推器組裝驅動裝置方案研究

郭哲星1,2,李志剛1,王禹3

1.南京理工大學 機械工程學院,南京210094;2.中國人民解放軍73071部隊,江蘇 新沂221400;

3.南京政治學院,南京210094)

摘要:為了解決驅動大重量固體助推器與運載火箭組裝的難題,研究設計一種能夠智能驅動固體助推器與運載火箭組裝的機電液一體化裝置,提出了該驅動裝置的總體研制方案、液壓伺服系統設計方案和上下位機控制系統方案;該方案基本上能夠完成助推器組裝所需各項功能,達到研究目的。

關鍵詞:運載火箭助推器;方案研究;液壓伺服系統

本文引用格式:郭哲星,李志剛,王禹.某型運載火箭助推器組裝驅動裝置方案研究[J].兵器裝備工程學報,2016(1):62-65.

Citation format:GUO Zhe-xing, LI Zhi-gang, WANG Yu.Research on Driving Device for Assembling Rocket Booster[J].Journal of Ordnance Equipment Engineering,2016(1):62-65.

運載火箭技術既可以應用于國防軍事裝備,又可以開發宇宙空間資源,是發展空間科學技術的重要手段和工具。通過二十多年的技術發展,我國運載火箭在液體助推捆綁方面取得了長足發展,但在固體助推火箭方面還處于空白,隨著我國固體火箭技術的不斷發展,固體火箭的可靠性不斷提高,成本也在不斷降低,加上固體火箭特有的使用維護簡單,配套工程簡單,使用性能較好等特點,已經基本具備了作為助推火箭的條件[1]。采用高性能液體芯級捆綁固體助推器,可以實現運載能力階梯化,降低單位有效載荷發射成本,有效提高火箭任務的適應性和靈活性[2-4]。

某型火箭是我國首個捆綁固體助推器運載火箭。本文將分析捆綁運載火箭在組裝時的技術要求,綜合考慮裝置結構設計、液壓伺服系統設計、控制系統設計,提出一種基于發射平臺,通過力的反饋信息,調整液壓推桿的力和行程,使助推器在平面上可以全向運動,具有一定智能的火箭助推器組裝驅動裝置。本課題的設計與研究極大地提高了捆綁式火箭組裝的可靠性和效率,較大地縮短捆綁火箭的組裝時間。在捆綁火箭發展的空間中,本課題有很大的技術研究和實際運用意義。

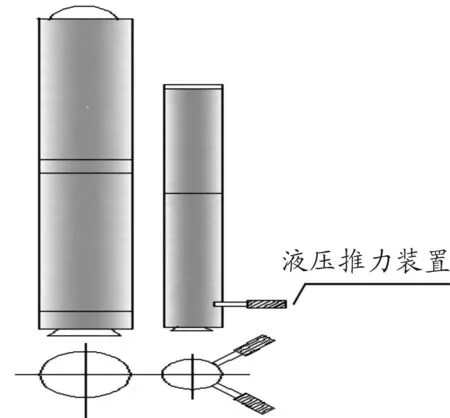

1設計指標

組裝驅動裝置具體布局按圖1所示;液壓推力裝置應能實現固體助推器的徑向和切向移動,推力作用總行程不小于200 mm,行程精度不大于0.1 mm;液壓推力裝置所提供的推力不高于10 kN,并且推力可調,調節精度優于1 kN;液壓推力裝置工作過程中為確保推力和行程精確控制,要求通過控制軟件實現自動控制,控制軟件可以根據固體助推器步進要求實時調整液壓推力裝置推力和行程,另外控制軟件應能實現兩臺推力裝置在提供徑向推力時動作同步;同體組裝過程液壓推力裝置放置在發射塔架操作平臺上,為滿足支承剛度和推力方向要求,需設置與操作平臺固連的支架,支架具備對液壓推力裝置推力線與水平面夾角的的調整能力,調整精度不低于1°;由于固體助推器存在質心橫移現象,需確保助推器在推力施加過程僅進行橫向運動、不發生滾動;因火箭故障狀態需拆開后捆綁機構,要求液壓推力裝置提供拆回拉力,該拉力與推力方向相反,相關參數要求與推力相同。

圖1 組裝驅動裝置布局

2總體方案的確定

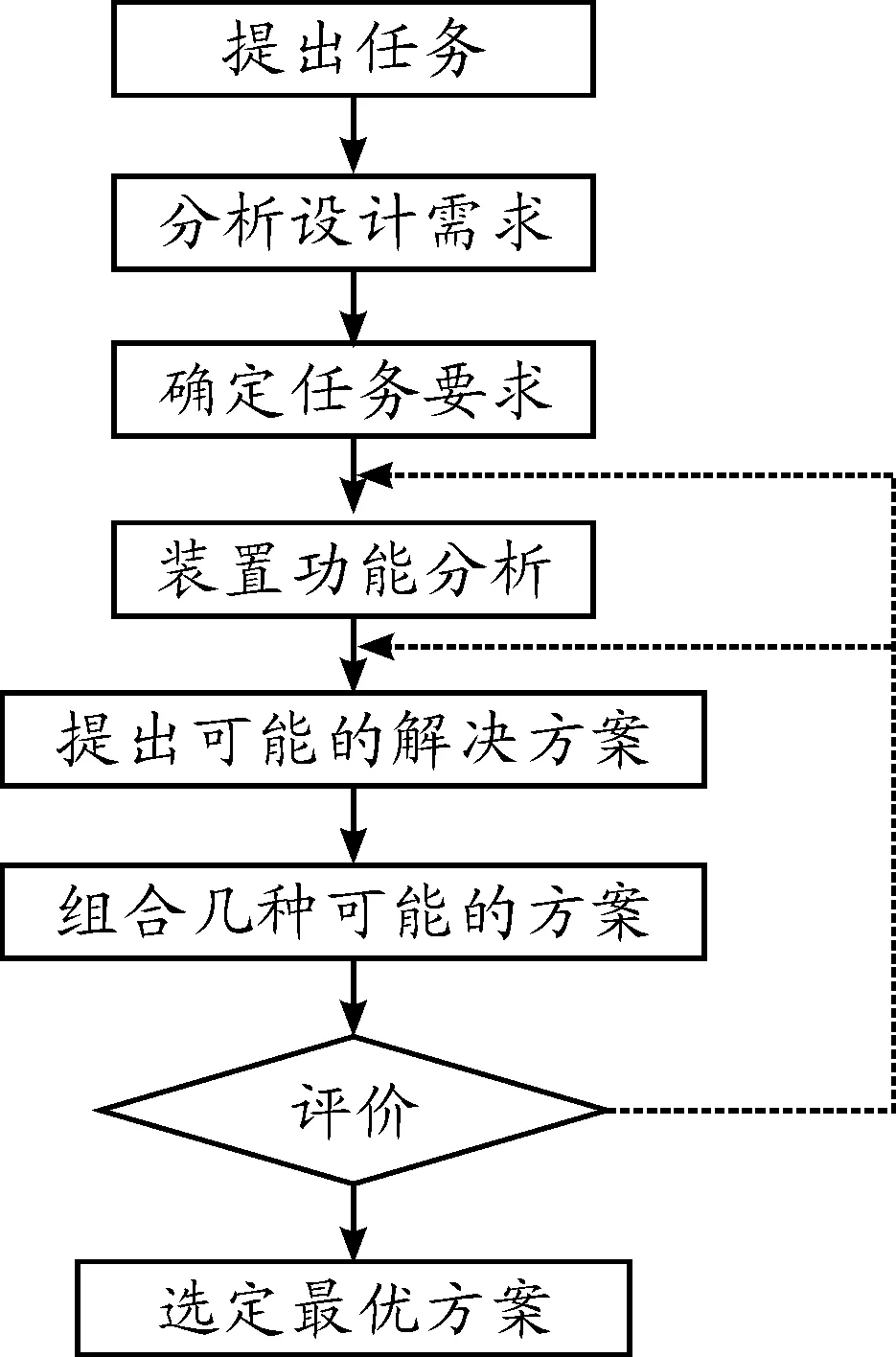

根據方案設計的一般思路[5],如圖2所示,對本課題進行逐步分析。

2.1設計難點分析

結合本課題實際逐一分析,設計時存在的難點有:驅動裝置與助推器對接和助推器與運載火箭對接時都存在對中問題;推力大、精度高,且液壓缸行程、推力可調;組裝工作條件苛刻,一方面工作平臺高,另一方面火箭芯級和助推器、助推器和助推器之間的位置較近,在保持安全距離的情況下工作造成困難;因火箭故障狀態時需拆開后捆綁機構,液壓推力裝置提供拆回拉力比較難實現;

2.2設計方案分析

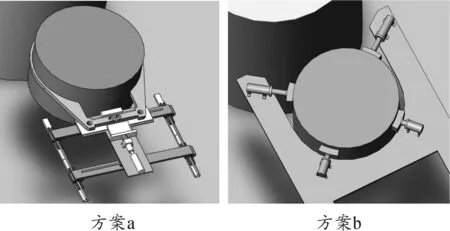

根據以上分析存在的難點,設計了如圖3所示a、b兩種方案。方案a是通過一對可以開合的機器手抱住助推器,由后方的動力模塊驅使助推器運動。方案b是通過4個液壓缸的協同伸縮,使助推器在平面內運動。方案a通過分析存在以下問題:手臂在準備抱助推器時定位較難,可能出現抱合不準確或者無法抱合的情況;手臂在抱合助推器后,在抱著助推器運動的過程中不容易獲得各個方向力的大小,從而不能給下位機提供調整液壓推力裝置所需的反饋信息。對方案b分析:發現該方案簡單、容易實現,但存在一個巨大隱患,在液壓推板推動助推器過程中,液壓推板和助推器殼體會產生相對滑動,雖然相對滑動距離很小,但是滑動摩擦力可能會對助推器殼體造成應力變形,對運載火箭整個系統帶來巨大的安全隱患,不符合設計要求。

圖2 方案設計的流程

圖3 a、b兩種方案簡易視圖

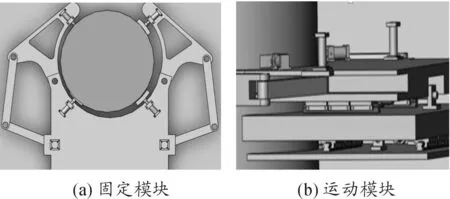

綜上分析,為了安全可靠地實現設計任務需求,可以綜合方案a和方案b,將助推器的固定和助推器的推動分為兩個功能模塊分別進行設計:固定模塊和運動模塊,如圖4所示。

圖4 方案c原理圖

固定模塊是由4固定助推器的液壓缸和兩個四連桿組成,四連桿通過兩個液壓擺動缸實現打開、閉合兩個動作,從而使固定模塊完成對助推器的抱合、固定功能。運動模塊通過徑向運動層和切向運動層完成助推器的徑向運動和切向運動,為了達到設計需求的精度要求,徑向運動層和切向運動層都選用伺服電機滾珠絲杠作為傳動機構。

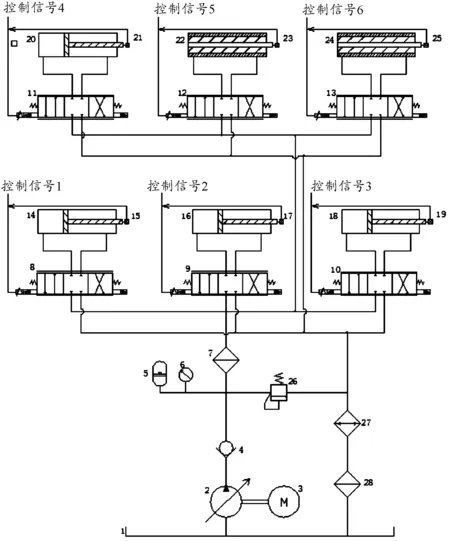

3液壓系統的確定

機械裝置的動力源一般都是在電氣傳動和液壓傳動之間選擇,液壓傳動具有以下優點:液壓傳動的元件,可以根據需要,方便、靈活布置;體積小,重量輕,功率-質量比大,運動慣性小;很容易實現直線運動;很容易實現機器的自動化控制[6]。本裝置的固定模塊采用液壓系統,由液壓缸、電液伺服閥、液壓站三部分組成,其中液壓站包括油箱、液壓泵、電動機、單向閥、蓄能器、濾油器、溢流閥、散熱器等,液壓系統如圖5所示。其中14、16、18、20為單活塞桿雙作用式液壓缸,通過切向支座方式安裝在固定模塊的四連桿上,為固定模塊提供固定推力;其中22、24為擺動液壓缸,通過軸向支座方式分別安裝在固定模塊四連桿的兩個主動桿上,為四連桿提供開合的轉動力;6個電液伺服閥直接安裝在液壓缸上。考慮該裝置是高空作業,為了便于供油,將液壓站安裝在裝置安裝層上,通過管路與伺服閥相連。

1-油箱;2-供油泵;3-電動機;4-普通單向閥;5-氣囊式儲能器;6-壓力表;7、28-濾油器; 8,9,10,11,12,13-電液伺服閥;14,16,18,20-單活塞桿雙作用式液壓缸;22,24-擺動液壓缸; 15,17,19,21-位移傳感器;23,25-角度傳感器; 26-溢流閥;27-散熱器

圖5執行機構液壓系統結構

4控制系統的確定

4.1TMS320F2812DSP簡介

整個裝置的控制系統的核心DSP,本課題通過調研選擇TI公司生產的TMS320F2812型號DSP。32位的2812 DSP整合了DSP和微控制器的最佳特性,能夠在一個周期內完成32×32位的乘法累加運算,或兩個16×16位乘法累加運算。此外,由于器件集成了快速的中斷管理單元,使得中斷延遲時間大幅減少,滿足了適時控制的需要。

F2812擁有許多獨一無二的特點,例如:可以在一個周期內對任何內存地址完成讀取、修改、寫入操作,使得效率及程序代碼達到最佳。此外,還提供多種自動指令提高了程序的執行效率,簡化了程序的開發。

針對嵌入式控制領域應用的特殊要求,已推出一款針對F2812內核的C編輯器,能夠提供非常杰出的1.1C匯編語言轉換比例。F2812 DSP的內核還支持IQ變換函數庫,使研發人員很方便的使用便宜的定點DSP來實現浮點運算。F2812DSP目前已達到150MIPS[7]。

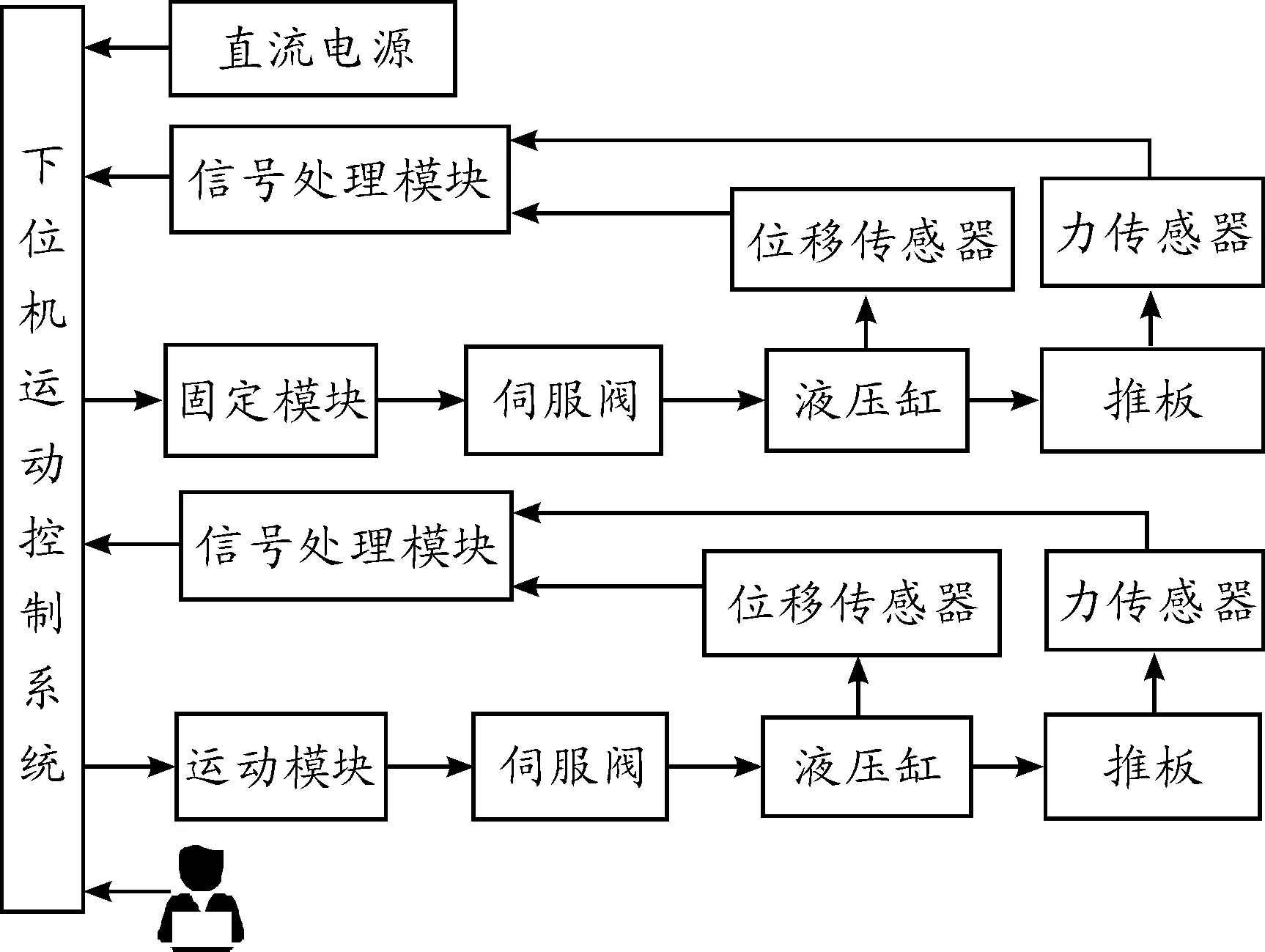

4.2控制系統的簡介

裝置的控制系統結構如圖6所示,其功能分為兩個部分:固定模塊,運動模塊[8]。

(1)固定模塊:上位機向下位機發出助推器固定指令,下位機向對接固定模塊下達指令,伺服閥收到控制信號后,徑向運動層接受指令,伺服電機驅動滾珠絲杠,按照0.1 mm的行程步進,下位機根據液壓傳動推板力的反饋,分析兩個推板的受力情況,向切向運動層發出修正指令,通過反復的徑向運動和切向運動的調整,使兩個推板力反饋信息大致相同,達到預定的位置,向下位機反饋到達預定位置的信息,下位機接受信息后向擺動液壓缸發送指令,擺動液壓缸擺動,帶動四連桿旋轉,前側兩個液壓缸到達預定位置,完成對助推器的抱合、固定。向下位機反饋助推器固定模塊已完成,下位機將信息反饋到上位機,提示可以進行組裝操作[9]。

(2)運動模塊:上位機接受下位機反饋信息后,向下位機下達組裝操作指令,首先是下層徑向運動單元,按照步進距離0.5 mm的行程在徑向推動助推器移動,在推動過程中,固定模塊推板上力傳感器時刻反饋到下位機,下位機根據反饋信息,及時調整徑向和切向運動單元,如固定模塊右側前端推板受力比左側前端推板受力較大,下位機就會發出指令,命令運動模塊中的切向運動單元朝著左側運動,從而使助推器在切向上向左側運動,如此反復調整徑向和切向運動單元,直至固定模塊左、右前推板力大小基本相同,說明助推器移動球心和芯級目標球心在切向上基本無偏移,下位機向組裝操作模塊下達指令,徑向運動單元按照步進距離0.1 mm的行程推動助推器在徑向上移動,當推板上力傳感器跳變時停止動作。

圖6 裝置控制系統總體框架圖

5結論

本文提出了某型運載火箭助推器組裝驅動裝置的總體方案,揭示了該裝置研制的難點和要點;提出了液壓伺服系統的初始模型,基本明確了液壓伺服系統的功能和組成;提出了該裝置上下位機的控制系統,并對下位機的控制系統進行分模塊設計。

本文對某型運載火箭助推器組裝驅動裝置方案的研制設計,提出了一種機電液一體化的具有一定智能的組裝驅動裝置,具有較強的研究意義和工程運用前景。

參考文獻:

[1]葉定友,高波,甘曉松,王建儒.重型運載火箭大型固體助推器技術研究[J].載人航天,2011(1):34-39.

[2]張婭,劉增光,鄭慶.國外固體捆綁運載火箭技術與方案綜述[J].上海航天,2013,30(3):39-44.

[3]何巍,劉偉,龍樂豪.重型運載火箭及其應用探討[J].導彈與航天運載技術,2011,01:1-5.

[4]RUDMAN T,KINNIS J.TITAN,IVB launch vehicle and propulsion systems[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Sacramento,2006:1-13.

[5]譚昕.機械產品總體方案設計的研究與應用[D].鄭州:鄭州大學,2008.

[6]趙升噸,魏樹國,王軍.液壓伺服控制系統研究現狀的分析[J].伺服控制,2006(6):16-23.

[7]蘇奎峰.TMS320F2812原理與開發[M].北京:電子工業出版社,2005.

[8]潘娜. 基于DSP的固體火箭發動機試驗臺數字控制器的研究[J].自動化技術與應用,2008(2):97-99.

[9]高子龍.基于DSP的隨動控制系統實驗臺的設計與研究[D].南京:南京理工大學,2013.

[10]顧煥濤.面向開放式數控系統的位置控制技術的研究[D].天津:天津大學,2009.

(責任編輯周江川)

【裝備理論與裝備技術】

Research on Driving Device for Assembling Rocket Booster

GUO Zhe-xing1, 2, LI Zhi-gang1, WANG Yu3

(1.College of Mechanical Engineering, Nanjing University of Science &Technology, Nanjing 210094,China;

2.No.73071stTroop of PLA, Xinyi 221400, China; 3.Nanjing Institute of Politics, Nanjing 210094, China)

Abstract:In order to solve the problem with assembling the high weight solid booster and the carrier rocket, we discussed and designed an intelligent mechanical-electrical-liquid integration device, which can assemble solid booster and the carrier rocket. By analyzing the task, putting forward solutions, integrating solutions, we put forward the overall design scheme of the device, the design of hydraulic servo system solutions and the control system scheme of upper and lower machine. Through demonstration analysis, this scheme can basically complete each function of assembling booster and rocket and achieve the purpose of the study.

Key words:carrier rocket booster;scheme research; hydraulic servo system

文章編號:1006-0707(2016)01-0062-04

中圖分類號:TH243+.3

文獻標識碼:A

doi:10.11809/scbgxb2016.01.015

作者簡介:郭哲星(1989—),男,碩士,主要從事機電液一體化研究。

收稿日期:2015-07-10;修回日期:2015-08-02