直線電機驅(qū)動進給系統(tǒng)摩擦力補償研究*

蔡釗勇,劉成穎

(清華大學 a.機械工程系;b.精密超精密制造裝備及控制北京市重點實驗室,北京 100084)

?

直線電機驅(qū)動進給系統(tǒng)摩擦力補償研究*

蔡釗勇a, b,劉成穎a, b

(清華大學 a.機械工程系;b.精密超精密制造裝備及控制北京市重點實驗室,北京100084)

摘要:針對直線電機驅(qū)動進給系統(tǒng)跟蹤小幅往復軌跡時,摩擦力造成較大的跟蹤誤差這個問題,開展摩擦力補償研究。通過對不同位移幅值的往復運動實驗數(shù)據(jù)進行挖掘,利用摩擦力位移曲線對摩擦特性進行描述,歸納成兩類典型情況。在MS模型基本形式的基礎上,構建了可涵蓋這兩類摩擦特性的MS模型擴展形式,并提出了線性化參數(shù)辨識方法和模型參數(shù)選擇方法。采用實時性更佳的前饋策略進行摩擦力補償實驗。實驗結(jié)果表明:由摩擦力造成的跟蹤誤差均方根下降了32.44%,最大值下降了47.73%,效果顯著。

關鍵詞:數(shù)控機床;直線電機;摩擦力補償;MS模型擴展形式

0引言

數(shù)控機床是工業(yè)化時代的主流加工設備,尤其是高端數(shù)控機床,體現(xiàn)了先進制造能力和工業(yè)現(xiàn)代化水平,是裝備制造業(yè)的制高點。著眼于此,“高檔數(shù)控機床與基礎制造裝備”國家科技重大專項等項目相繼啟動,從主機產(chǎn)品研制、高檔數(shù)控系統(tǒng)自主開發(fā)與應用、關鍵功能部件核心技術掌握等方面尋求突破。滿足高精加工的直線直驅(qū)技術于1993年首次在XHC240型加工中心上實現(xiàn)[1]:XHC240憑借直線電機驅(qū)動進給系統(tǒng)出色的表現(xiàn),取得了“以20m/min銑圓孔時,形狀誤差不高于4μm”的效果,遠優(yōu)于當時“進給速度低于1m/min,誤差達15μm”的行業(yè)水平。此后,直線直驅(qū)被視為高檔數(shù)控機床的關鍵技術之一,直線電機驅(qū)動進給系統(tǒng)不斷地應用到國外高檔數(shù)控機床上:徳馬吉-森精機(DMG MORI)已將逾15000臺直線電機配置在涵蓋車削加工、銑削加工、特種加工等12個系列的46種機床上[2];沙迪克(Sodick)的高精產(chǎn)品中幾乎都采用直線電機驅(qū)動的方式,以保證“大于5g的加速度、超過100m/min的快移速度和1nm精細定位”的性能的實現(xiàn)[3]。

我國直線電機驅(qū)動進給系統(tǒng)的研究工作主要集中在高校和相關研究機構中[4],雖然其研究成果尚未達到實用化,但正穩(wěn)步前進。

直線電機驅(qū)動方式與“旋轉(zhuǎn)電機+滾珠絲杠”相比,在機械結(jié)構上取消了傳動環(huán)節(jié),不但使進給系統(tǒng)的慣量變小,具備了更好的動態(tài)性能,更適用于快速移動;而且使其不再受傳動環(huán)節(jié)的彈性變形和反向間隙等復雜因素影響,具備了更好的重復定位能力,更適用于往復跟蹤;還使其無需考慮傳動環(huán)節(jié)的磨損,具備了更好的精度保持性和可靠性,更適用于長時間進行精密加工。

然而,直線電機驅(qū)動進給系統(tǒng)跟蹤小幅往復軌跡時的摩擦力將造成較大的跟蹤誤差,其補償技術是國內(nèi)仍待解決的問題之一。

本文針對直線電機驅(qū)動進給系統(tǒng)跟蹤小幅往復軌跡時的摩擦力補償開展研究,分析其摩擦力特性,對其進行數(shù)學描述并提出辨識方法,并采用前饋策略實現(xiàn)摩擦力補償。

1摩擦力特性分析

當直線電機驅(qū)動進給系統(tǒng)工作時,伴生的強大法向電磁吸力[5]將使?jié)L動導軌所產(chǎn)生的摩擦力變得顯著。尤其在跟蹤小幅往復軌跡時,摩擦力特性非常復雜[6-7],含有Stribeck效應、滑前變形現(xiàn)象、帶全局記憶的滯回現(xiàn)象等等多種特性;若不加控制,將造成較大的跟蹤誤差。其中,往復運動中的反向區(qū)域附近的摩擦力最為復雜,是引起跟蹤誤差的主要因素。

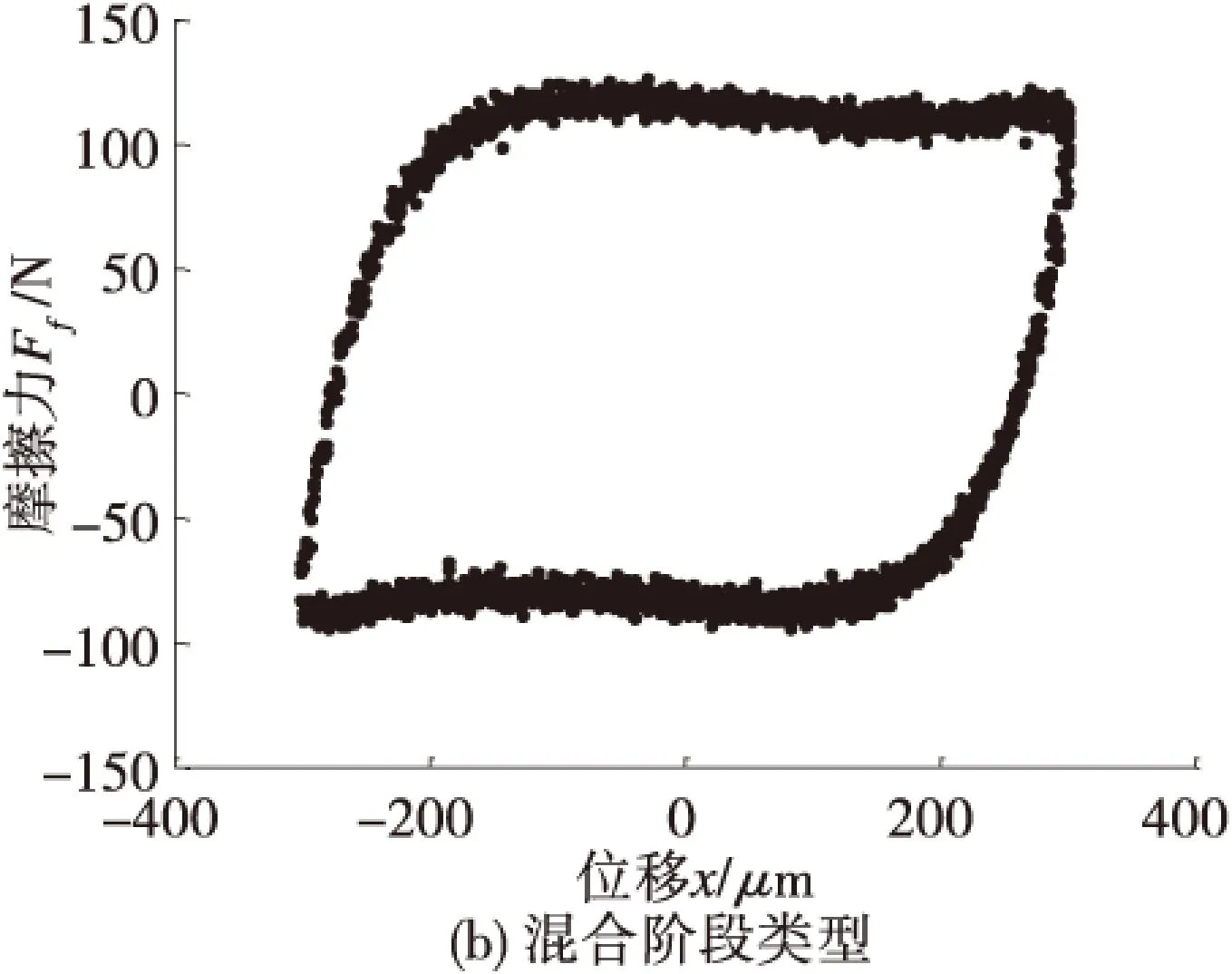

為了抑制摩擦力所造成的跟蹤誤差,本文以直線電機驅(qū)動進給系統(tǒng)為載體,在不同位移幅值下跟蹤小幅往復軌跡,再從中提煉摩擦力信息,繪制摩擦力位移曲線,分析小幅往復運動中的摩擦力特性。歸納整理試驗中所獲取的摩擦力信息,發(fā)現(xiàn)根據(jù)摩擦力位移曲線的形狀特性,小幅往復運動中的摩擦力特性可劃分成單一階段和混合階段兩種類型,如圖1所示。

單一階段類型如圖1a所示:在單向運動時,摩擦力(絕對值)隨位置單調(diào)遞增,反映了摩擦力處于滑前變形階段的特性。混合階段類型如圖1b所示:在單向運動時,摩擦力(絕對值)隨位移增大到某一峰值后,發(fā)生先將后升的變化,反映了摩擦力整體上經(jīng)歷了滑前變形階段并跨越到全滑動階段的特性。

圖1 摩擦特性示意圖

2摩擦力的數(shù)學描述

由于機電控制中常用的摩擦力模型[8]如靜態(tài)摩擦模型、LuGre模型等只能描述小幅往復運動中的部分摩擦力特性,并考慮模型的擴展特性,本文選用MS模型(Maxwell-Slip Model)[7, 9]。

2.1MS模型的基本形式

MS模型由G個彈簧-滑塊算子并聯(lián)而成,如圖2所示。算子參數(shù)為彈簧的剛度系數(shù)ki(i=1,…,G)和滑動閾值(克服滑塊摩擦力時的彈簧變形量的絕對值)Δi(i=1,…,G)。

在激勵作用下,彈簧發(fā)生彈性變形,變形量δi與位移x同步變化;當且僅當δi達到滑動閾值Δi時,滑塊才發(fā)生滑動;滑塊處于運動狀態(tài)時,δi保持Δi不變。

因此,彈簧變形量可由式(1)和式(2)聯(lián)合算出;摩擦力為彈簧合力,如式(3)所示。

圖2 MS模型示意圖

(1)

(2)

(3)

2.2MS模型擴展形式

為了克服MS模型基本形式在描述動態(tài)特性上的不足,在引入形變?yōu)V波器和位移濾波器[10]的基礎上,本文再引入調(diào)整項b,構建了一種能夠涵蓋單一階段類型以及混合階段類型摩擦力特性的MS模型擴展形式,如式(4)所示。

(4)

式中,θi=[θi1,θi2,…,θiG]T(i=0,…,n)為形變?yōu)V波器系數(shù)向量,反映摩擦力與歷史形變信息的聯(lián)系;δ(t)=[δ1(t),δ2(t),…,δG(t)]T為t時刻的彈簧變形向量;rj(j=0,…,m)為位移濾波器系數(shù),反映摩檫力與歷史位置信息的聯(lián)系;b為調(diào)整項,反映了有向力的信息。

3辨識方法研究

3.1參數(shù)解耦

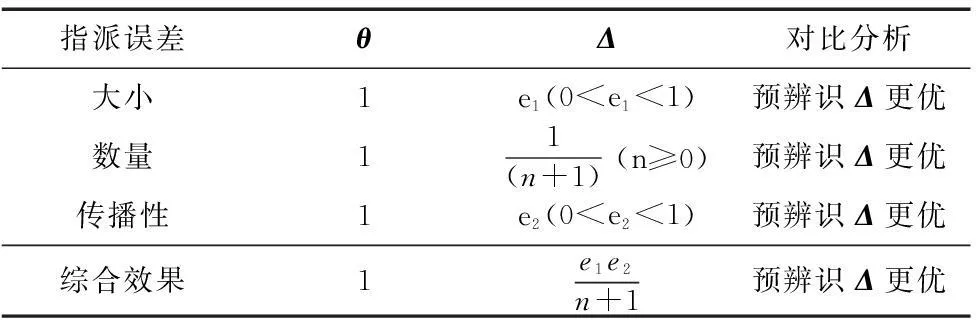

彈簧變形量的運算使形變?yōu)V波器θ和滑動閾值Δ間發(fā)生了的耦合,加大了辨識操作的難度。為了提高辨識效率,便于運用到實時性要求高的場合,本文提出指派誤差歸一化對比分析法進行預辨識參數(shù)選取,實現(xiàn)辨識參數(shù)解耦。θ和Δ的預辨識指派誤差的歸一化對比分析如表1所示。

從可信度上看:Δ比θ具有著更強的約束條件和先驗知識,可信度高,因此,預辨識Δ有利于抑制指派誤差。

從數(shù)量上看:式(5)表明θ的個數(shù)是Δ的(n+1)倍,預辨識Δ的指派誤差數(shù)量僅為θ的1/(n+1),因此,預辨識Δ有利于抑制指派誤差。

從傳播性上看:式(3)表明Δ存在零作用于摩擦力的情況,指派誤差的傳播性弱于θ的。因此,預辨識Δ有利于抑制指派誤差。

由上述分析可知,從誤差抑制的角度考慮,選用Δ作為預辨識參數(shù)更為合適。

表1 預辨識指派誤差歸一化對比分析

3.2辨識原理

辨識參數(shù)解耦后的MS模型擴展形式可整理成線性形式,如式(5)所示。

(5)

式中,z=[θT,rT,b]T由待辨識參數(shù)組成,稱為辨識參數(shù)向量;a(t)=[δnT(t),xmT(t),1]T,包含形變向量δn(t)=[δT(t),δT(t-1),…,δT(t-n)]T、位移向量xm(t)=[x(t),x(t-1),…,x(t-m)]T等激勵信息,稱為激勵向量。

當用長度為N的數(shù)據(jù)進行辨識時,可得到如式(6)所示的線性方程組。此時,參數(shù)辨識實現(xiàn)了線性化,有效地滿足了實時性的要求。

y=Az

(6)

式中,y=[Ff(t),Ff(t-1),…,Ff(t-N+1)]T,A=[a(t),a(t-1),…,a(t-N+1)]T。

3.3模型參數(shù)的選取

為了選取合適的模型參數(shù),本文采用無量綱化均方誤差(MeanSquareError,MSE)作為辨識精度的評價指標[9],如式(7)所示。

(7)

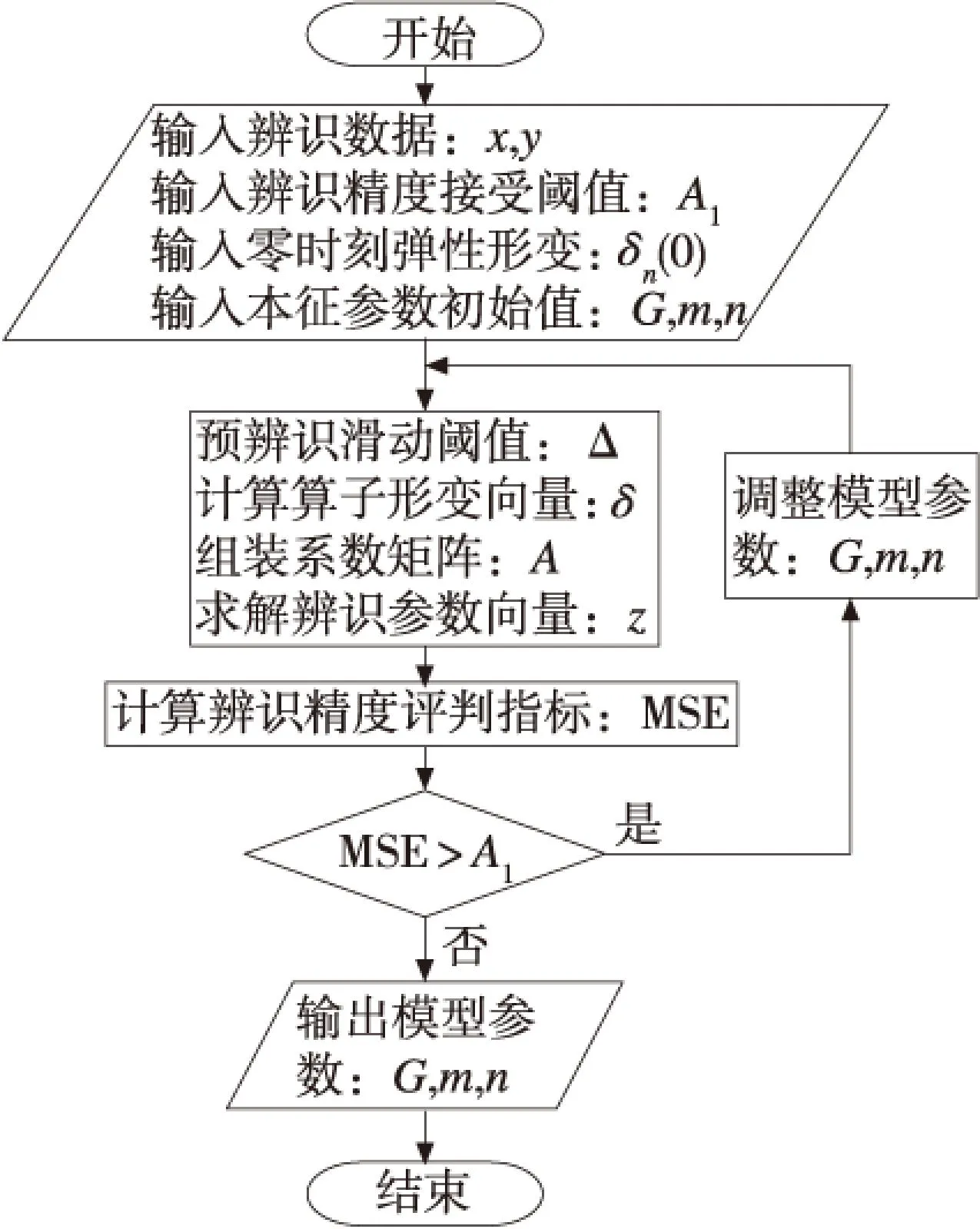

選取模型參數(shù)時,先擬定辨識精度接受閾,再運用樣本數(shù)據(jù)進行辨識,計算MSE后與接受閾比較,動態(tài)調(diào)整模型參數(shù),如圖3所示。

4摩擦力補償實驗

4.1補償策略的選擇

本文所建立的摩擦力模型以位置信息作為輸入,計算出等效的補償電流后作用到電流環(huán),以實現(xiàn)對摩擦力的抑制。根據(jù)位置信息的來源,可采用反饋策略或前饋策略來實現(xiàn)摩擦力補償。

反饋策略以反饋的位置信息作為輸入,即采用直線電機驅(qū)動進給系統(tǒng)的測量值。在實際應用中,測量值存在延時,實時性不夠理想。

前饋策略以指令位置作為輸入,即采用位置環(huán)的指令值。雖然指令位置與實際位置一般不相同,但其誤差往往不大;而指令位置可以通過軌跡規(guī)劃等方法進行獲取或預測,實時性更優(yōu)。

考慮到跟蹤往復軌跡對實時性的要求較高,本文采用前饋策略。

圖3 MS模型參數(shù)選取方法

4.2實驗驗證

為了驗證所提的MS模型擴展形式及其辨識方法,以及摩擦力前饋補償策略的有效性,本文采用了對比實驗進行驗證。考慮到往復運動中反向區(qū)域附近的摩擦力最為復雜,因此,重點對反向前后的情況進行考察,實驗結(jié)果如圖4所示。

圖4 摩擦力補償實驗分析

由圖4可知,采用本文所提的摩擦力補償方法后,直線電機驅(qū)動進給系統(tǒng)跟蹤誤差的均方根由0.891μm下降至0.602μm,降幅達到32.44%;最大跟蹤誤差由4.40μm下降至2.30μm,降幅達47.73%。這表明,本文所提的摩擦力補償方法能有效抑制摩擦力所造成的跟蹤誤差。

5結(jié)束語

本文針對用于高檔數(shù)控機床的直線電機驅(qū)動進給系統(tǒng)跟蹤小幅往復軌跡時的兩類典型摩擦力特性,基于MS模型基本形式,構建了一種涵蓋前述特性的MS模型擴展形式,并提出了線性化參數(shù)辨識及模型參數(shù)選取方法。實驗結(jié)果表明,采用前饋策略,本文所提方法有效地抑制了摩擦力所造成的跟蹤誤差,使其均方根下降了32.44%,最大值下降至47.73%。

[參考文獻]

[1] 林益耀. 加工中心技術現(xiàn)狀與發(fā)展趨勢[J]. 機電一體化, 1996(2):9-13.

[2]DMGMORI.Journal[EB/OL].[2015-03-23].http://cn.dmgmori.com/blob/346152/465baf6e719ffc92ce2a69d2ac0

482a3/j151cn-pdf-data.pdf.

[3] 株式會社沙迪克. 直線電機[EB/OL]. [2015-03-23].http://www.sodick.co.jp/cn/tech/linear.html.

[4] 張倩, 萬里冰, 趙彤. 直線電機在高檔數(shù)控機床上的應用現(xiàn)狀[J]. 航空制造技術, 2013(5):52-54.

[5] 郭瑤瑤, 劉成穎, 王先逵. 機床進給系統(tǒng)用永磁直線電機法向吸力的研究[J]. 中國機械工程, 2007,18(10):1174-1177.

[6] MAEDA Y, IWASAKI M. Rolling friction model-based analyses and compensation for slow settling response in precise positioning[J]. IEEE Transactions on Industrial Electronics, 2013, 60(12): 5841-5853.

[7] AL-BENDER F, SYMENS W. Identification and Control of Hysteresis In Rolling Element Guideways[C].ASME 2005 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. American Society of Mechanical Engineers.

[8] ARMSTRONG-HéLOUVRY B, DUpONT p, DE WIT C C. A survey of models, analysis tools and compensation methods for the control of machines with friction[J]. Automatica, 1994,30(7):1083-1138.

[9] pARLITZ U, HORNSTEIN A, ENGSTER D, et al. Identification of pre-sliding friction dynamics[J]. Chaos, 2004,14(2):420-430.

[10] RIZOS D, FASSOIS S. Friction identification based upon the LuGre and Maxwell slip models[J]. IEEE Transactions on Control Systems Technology, 2009, 17(1): 153-160.

(編輯李秀敏)

Research on Friction Compensation of Linear Motor Feed System

CAI Zhao-yonga,b,LIU Cheng-yinga,b

(a.Department of Mechanical Engineering;b.Beijing Key Lab of precision/Ultra-precision Manufacturing Equipments and Control, Tsinghua University, Beijing 100084,China)

Abstract:The tracking error of linear motor feed system caused by the friction when it works in small reciprocation has been studied. The information of friction in different scales of reciprocation was analyzed, and its properties were shown by the graphs of friction v.s. displacement, indicating two typical forms. An extended structure of Maxwell-Slip (MS) model, as well as the linearized identification and selection of model parameters, has been proposed. Feedforward compensation was adopted to improve the real-time performance. The result shows that the tracking error caused by friction has been effectively reduced, as the RMS by 32.44% and the maxima 47.73%.

Key words:NC machine; linear motor; friction compensation; extended structure of MS model

中圖分類號:TH166;TG68

文獻標識碼:A

作者簡介:蔡釗勇(1989—),男,廣東增城人,清華大學碩士研究生,研究方向為直線電機精密運動控制,(E-mail)caizy12@mails.tsinghua.edu.cn;通訊作者:劉成穎(1960—),女,遼寧大連人,清華大學副教授,研究方向為精密與超精密加工工藝及其裝備、直線直驅(qū)技術與精密運動控制、計算機輔助制造及信息集成,(E-mail)liucy@mail.tsinghua.edu.cn。

*基金項目:中物院超精密加工技術重點實驗室開放資金自主項目(KF13010)

收稿日期:2015-03-27

文章編號:1001-2265(2016)01-0052-03

DOI:10.13462/j.cnki.mmtamt.2016.01.015