高摻量赤泥—高爐渣制備微晶玻璃

閆冬梅 張延起 徐亞琴

【摘 要】以煉鐵高爐廢渣和氧化鋁生產中產生的工業固廢赤泥為主要原料,氧化鉻為晶核劑,通過高溫熔融法制備微晶玻璃。對實驗制成樣品的結構和各項理化指標進行了DTA、XRD、SEM等測試分析。結果表明:所制備微晶玻璃材料的主要晶相為尖晶石,伴有部分透輝石,結晶度達85.74%。晶體晶粒呈短鏈柱狀結構,大部分交織成十字花狀,材料的內部晶相結構較致密,材料整體各項性能優良。試樣的密度為2.91g/cm3、莫氏硬度為4-5級、彎曲強度達120.78 MPa、耐堿性為0.03%、耐酸性為0.90%。

【關鍵詞】高爐渣;赤泥;微晶玻璃;性能

我國每年產生的赤泥和高爐渣量高達幾億噸,赤泥和高爐渣的堆存不僅對土壤、水源、空氣造成污染,更是巨大的的資源浪費。目前絕大多數的研究都是利用單一的工業廢渣制備微晶玻璃,但是廢渣利用率很低。國家工信部制定的《大宗工業固體廢物綜合利用“十二五”規劃》中指出要以提高大宗工業固體廢物綜合利用率為目標,以大宗量、高附加值利用為重點[1]。借助以上國家政策指導,以高摻量赤泥和高爐渣為原料制備具有強度高、化學穩定性好、光澤亮麗、無放射性污染等優點的微晶玻璃[2],大大提高我國赤泥和高爐渣的利用率,以期對我國工業廢渣的資源化利用以及循環經濟的發展做出貢獻。

1 實驗

1.1 實驗原料

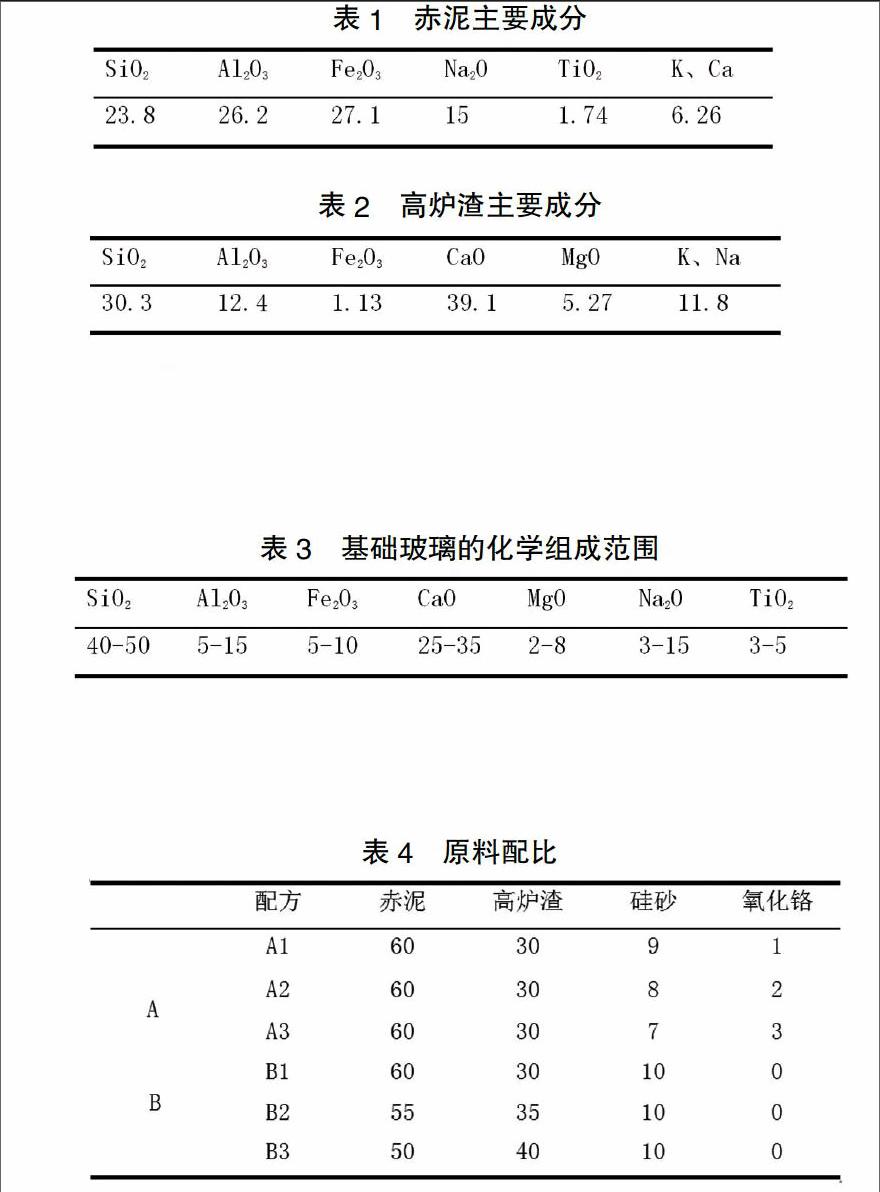

實驗所用的主要原料為赤泥、高爐渣、硅砂等。其中赤泥是山東當地氧化鋁企業產出的拜耳法赤泥,主要成分組成及含量見表1。高爐渣即高爐煉鐵過程中排出的廢物,高爐渣的主要成分及含量見表2。其他原料如硅砂、氧化鉻等均為化學純試劑。

1.2 配方設計

根據所用原料赤泥、高爐渣的成分組成及CaO-A12O3-SiO2 三元相圖和相關文獻[3-6],在現有的實驗條件下,確定了初始基礎玻璃的成分組成范圍如下表3。

由確定的基礎玻璃組成,主要設計了無晶核劑3組和添加晶核劑的3組配方來進行熔融實驗,晶核劑選用Cr2O3。設計的配方組成如下表4。

1.3 基礎玻璃制備

按照配方用分析天平準確稱料配料,將混合均勻的混合料放入氧化鋁坩堝中,將裝入物料的坩堝放入馬弗爐中,以10℃/min 的升溫速率,兩小時左右升溫到1500℃,再保溫2 小時對混合料進行充分熔融,混合料熔融成為金黃色的液態狀,利用坩堝鉗迅速在1450℃高溫狀態下取出熔融好的物料,倒入提前準備好的預熱到500℃左右的降溫模具中,為消除樣品的應力,在500℃-600℃退火爐中退火兩小時左右,最終自然冷卻至室溫,成型后的樣品即晶化所需要的基礎玻璃,無外加晶核劑配方所形成的基礎玻璃的外觀呈現亮黑色,以氧化鉻為晶核劑的配方形成的基礎玻璃外觀有棕褐色的花紋出現。實驗過程中發現,在無外加晶核劑時制備的基礎玻璃在退火過程中存在炸裂現象,因此放棄該配方。經過反復試驗選定配方A2制備出的基礎玻璃進行后續晶化處理。

1.4 微晶玻璃的制備

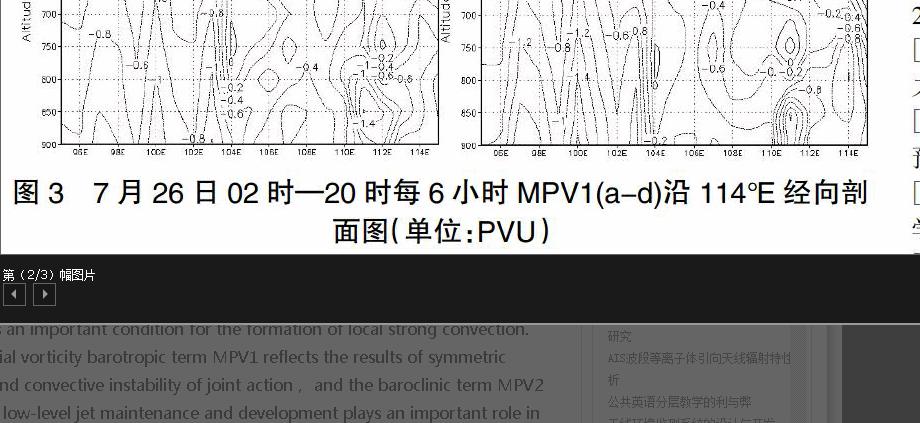

為確定基礎玻璃的晶化參數,對其進行DTA分析。升降溫過程:室溫~1500℃,升溫速率20℃/分;1500℃保溫30 min;1500℃~900℃,降溫速率 10 ℃/min,測得的DTA曲線,如圖1所示。

由測得的DTA曲線可以看出,在813℃和949℃存在析晶放熱峰,而在降溫階段,在1213℃附近有一較寬的吸熱帶,對應降溫階段的析晶過程。由此我們基本可以確該玻璃的熱處理制度,析晶制度應在800~950℃之間,而在熔體成型階段應避免析晶溫度上限1200℃左右的溫度范圍。設置核化溫度720℃,保溫2h,晶化溫度865℃,保溫2h;核化溫度720℃,保溫2h,晶化溫度875 ℃,保溫2h。為防止玻璃發生形變,升溫速率控制在5℃/min 左右,晶化之后自然降至室溫。熱處理完成之后,對成型樣品再進行拋磨切割等加工處理即可得到完整的微晶玻璃樣品。

1.5 微觀結構表征

采用DX-2700 型XRD 分析儀器對熔融后成型的基礎玻璃樣品和晶化處理后的微晶玻璃石材試樣的粉末進行物相分析。衍射條件為Cu靶Ka 射線,管電壓40kV,管電流30mA,使用單色器,掃描范圍為5°—80°,采用步進掃描方式,步進寬度為0.03°,積分時間為0.2s。XRD 分析儀器所獲得的數據由MDI-jade軟件進行分析。

取微晶玻璃試樣,將其制成具有較平整表面的近似立方體的形狀,使玻璃內部析晶的部分能以平面的形式顯露出來,制成的試樣尺寸在8-9mm 左右。對制成的玻璃試樣的表面進一步打磨平整,用1%濃度的氫氟酸溶液浸泡腐蝕1-2 min,然后用蒸餾水超聲波清洗被氫氟酸侵蝕的玻璃表面,清洗完成后對待測樣進行充分干燥,測試前進行表面噴金,采用飛納(Phenom)臺式掃描電鏡(分辨率﹤17nm,最大放大倍數11 萬倍,背散式電子探測器,成像時間﹤30s)觀察玻璃試樣的內部顯微結構,通過調節,最終得到了放大倍數為2萬的SEM 照片。

1.6 微晶玻璃性能測試

微晶玻璃樣品彎曲強度的測試參考國家GB/T9966.2—2001“天然飾面石材試驗方法第2 部分:干燥、水飽和彎曲強度試驗方法”進行;耐酸耐堿性的測試參考JC/T 872-2000 “建筑裝飾用微晶玻璃”行業標準進行;硬度的具體測試方法為準備好微晶玻璃樣品三塊,光面朝上,固定到墊板上。均勻用力將標準礦物的一個銳角輕劃待測定的玻璃樣品的表面。觀察玻璃樣品表面上的劃痕,當玻璃樣品產生明顯劃痕,即以該硬度標準礦物的級數或較小級數作為測試樣品的莫氏硬度。如果測得三塊樣品有不同的硬度,取硬度最小值作為試驗結果[7];利用阿基米德原理測試樣品的密度。

2 結果與討論

2.1 微觀結構分析

將經過析晶熱處理后的微晶玻璃樣品磨制成粉末,取粉末進行測試分析可得到衍射圖譜如圖2所示,可以確定最優微晶玻璃樣品在晶化溫度875 ℃時析晶的主晶相為尖晶石,并有部分透輝石析出,經過擬合分析可得到材料的結晶度為85.74%。其中玻璃相的主要組成成分NaSiO3。由于材料通常是沿著晶體的界面進行斷裂的,材料內晶體的含量越多,晶界就越長,表現出來的抗彎曲強度、硬度就越大[8]。這也是微晶玻璃的物化性能優于普通玻璃的主要原因之一。

微晶玻璃材料性能的好壞還取決于所形成晶體中晶相的內部結構。分布均勻、晶粒尺寸細小且致密的晶相結構是最佳的,以最優樣品進行試驗,核化溫度為720℃,保溫2h,晶化溫度為875℃,保溫2h 時,所得到的微晶玻璃樣品在掃描電鏡下觀察,放大倍數分別2萬的SEM 照片,見圖3。核化溫度為740℃,保溫2h,晶化溫度為865℃,保溫2h 時,掃描電鏡觀察樣品內部晶相的微觀結構,放大倍數2萬的SEM 照片,見圖4。通過比較可以看出,晶化溫度為865℃晶粒的尺寸偏大,晶相內部結構致密性也稍差,晶化溫度為875℃時,晶體晶粒呈短鏈柱狀,大部分交織成十字花狀,且晶粒整體排列較規則且致密,晶粒的尺寸為500nm左右,少量團聚的現象發生,但整體上對材料的各項性能影響較小。

2.2 微晶玻璃性能

所得微晶玻璃樣品的各項理化指標見表5。從表中數據可以看出,樣品具有較強的抗彎強度、莫氏硬度和較好的化學穩定性,并且都滿足我國對于微晶玻璃建材有關指標標準的規定。這與前面所述析晶后樣品中含有大量尖晶石和透輝石有關。

表5 微晶玻璃各項性能

3 結論

(1)以高摻量赤泥和高爐渣為原料,赤泥的摻雜量為40%—70%,晶核劑為氧化鉻,測得所制備微晶玻璃材料的最佳晶化溫度為875℃,結晶度達85.74%。主晶相為尖晶石,伴有部分透輝石,晶體晶粒呈短鏈柱狀結構,大部分交織成十字花狀。

(2)在無外加晶核劑時制備的基礎玻璃在退火過程中存在炸裂現象。

(3)選取最佳配方制得的微晶玻璃樣品理化指標:密度為2.91g/cm3、莫氏硬度為4-5級、彎曲強度達120.78 MPa、耐堿性為0.03%、耐酸性為0.90%。

【參考文獻】

[1]大宗工業固體廢物綜合利用“十二五”規劃發布[OL].新華時政·新華網http://big5.xinhuane.

[2]湯李纓,程金樹.我國建筑裝飾用微晶玻璃的現狀和發展[J].陶瓷,2002(01):13-5.

[3]麥克米倫.微晶玻璃[M].北京:中國建筑工業出版社,1988:4-5.

[4]MOSTAFA N Y, SHALTOUT A A, ABDEL-AAL M S, et al. Sintering mechanism of blast furnace slag–kaolin ceramics[J]. Materials & Design, 2010, 31(8): 3677-82.

[5]史培陽,姜茂發,劉承軍.et al. Al2O3對CaO-Al2O3-SiO2系微晶玻璃晶化和性能的影響[J].中國陶瓷,2004(05):18-21.

[6]程金樹,鄭偉宏,湯李纓,et al.熱處理制度對微晶玻璃結構和性能的影響[J]. 武漢理工大學學報,2004(04):29-32.

[7]KHATER G. Influence of Cr2O3, LiF, CaF2 and TiO2 nucleants on the crystallization behavior and microstructure of glass-ceramics based on blast-furnace slag[J]. Ceramics International, 2011, 37(7): 2193-9.

[8]劉正高,安建曄,王景祥.建筑裝飾用微晶玻璃發展概況及性能特征[J].石材,1999(09):32-3.

[9]楊志杰,李宇,蒼大強,等.Al2O3含量對提鐵后的鋼渣及粉煤灰微晶玻璃結構與性能的影響[J].環境工程學報,2012,6(12):4631-4636.

[責任編輯:楊玉潔]