合成氨尾氣回收制LNG技術的應用

姜傳福

(北京藍圖工程設計有限公司北京100070)

合成氨尾氣回收制LNG技術的應用

姜傳福

(北京藍圖工程設計有限公司北京100070)

1 合成氨尾氣特性

在合成氨生產過程中會產生合成(塔后)放空氣和氨罐弛放氣(以下簡稱兩者為合成氨尾氣),合成氨尾氣中含有一定量的甲烷和氫氣、氮氣,其中甲烷是一種溫室氣體,如果直接排放將造成環境污染。目前,合成氨企業將合成氨尾氣減壓送至三廢鍋爐作為燃料燃燒并副產蒸汽,會造成資源的較大浪費。甲烷和氫氣、氮氣是優質的化工原料和清潔燃料,因此,將合成氨尾氣中的有效組分甲烷提純液化后作為液化天然氣(LNG)出售,副產的氫氣、氮氣返回系統作為合成氨原料,既可提高合成氨系統廢氣的附加值,又可緩解當地天然氣供給壓力。

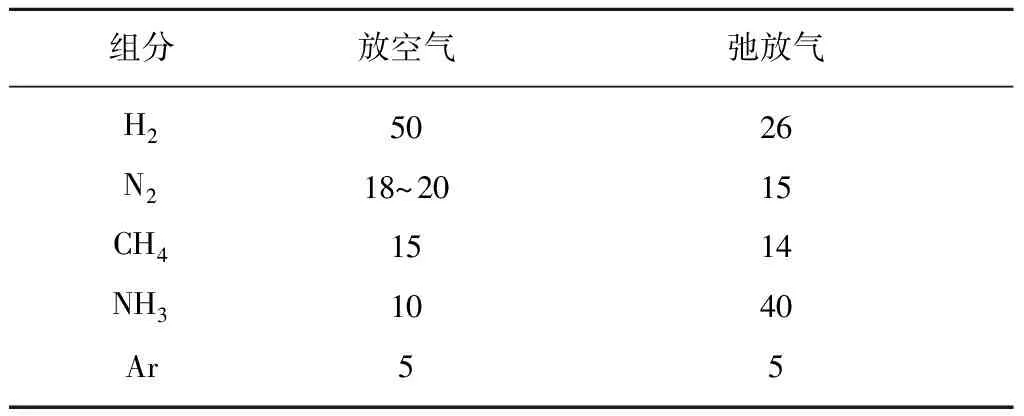

理論上,噸氨耗氫氮氣為2 650 m3(標態),中、小氮肥生產企業噸氨實際消耗氫氮氣為2 950 m3(標態),其中CH4體積分數約為1.5%,折合噸氨副產甲烷量44.25 m3(標態)。由于合成氨企業原料煤質量、生產裝備和管理水平不同,在合成氨尾氣放空量上存在差異。典型合成氨裝置噸氨產生塔后放空氣80~150 m3(標態)和氨罐弛放氣40~60 m3(標態)。典型的合成氨尾氣組分見表1。

表1 典型的合成氨尾氣的組分(體積分數) %

從表1可以看出,合成氨尾氣富含甲烷,通過水洗去除氨等雜質,剩余濃縮甲烷氣體非常適宜制LNG。

2 工藝流程

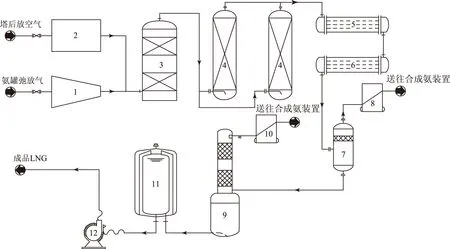

氨罐弛放氣(2.0~2.1 MPa)經壓縮升壓至4.6 MPa,與經等壓氨回收裝置后的合成塔塔后放空氣(10.0 MPa)混合后的合成氨尾氣由管道輸送至氨洗塔,將合成氨尾氣中氨體積分數降至100×10-6以下,然后進入干燥裝置進行脫水處理。干燥裝置由2臺吸附器組成,1臺吸附器處于吸附階段,另一臺吸附器則處于吸附劑再生過程的吹冷和加熱階段。經過干燥后的合成氨尾氣(溫度約40 ℃,露點達-65 ℃以下)進入液化分離冷箱(由圖1中5~10組成),即依次經一級板翅式換熱器、二級板翅式換熱器充分換熱后進入塔前分離器,以氫氣、氮氣為主的氣體從塔前分離器頂部出來,經復溫換熱器A復溫后送往合成氨壓縮機三段入口。塔前分離器底部液相經減壓后進入甲烷精餾塔進行熱質交換,最后從塔底出來的液體甲烷純度達99%(質量分數)以上,經減壓送往LNG儲罐儲存待售。甲烷精餾塔塔頂尾氣經復溫換熱器B后出冷箱送至合成氨壓縮機一段入口。合成氨尾氣回收制LNG工藝流程如圖1所示。

1.合成氨壓縮機 2.等壓氨回收裝置 3.氨洗塔 4.吸附器 5.一級板翅式換熱器 6.二級板翅式換熱器 7.塔前分離器 8.復溫換熱器A 9.甲烷精餾塔 10. 復溫換熱器B 11.LNG儲罐 12.LNG成品泵圖1 合成氨尾氣回收制LNG工藝流程

3 經濟效益分析

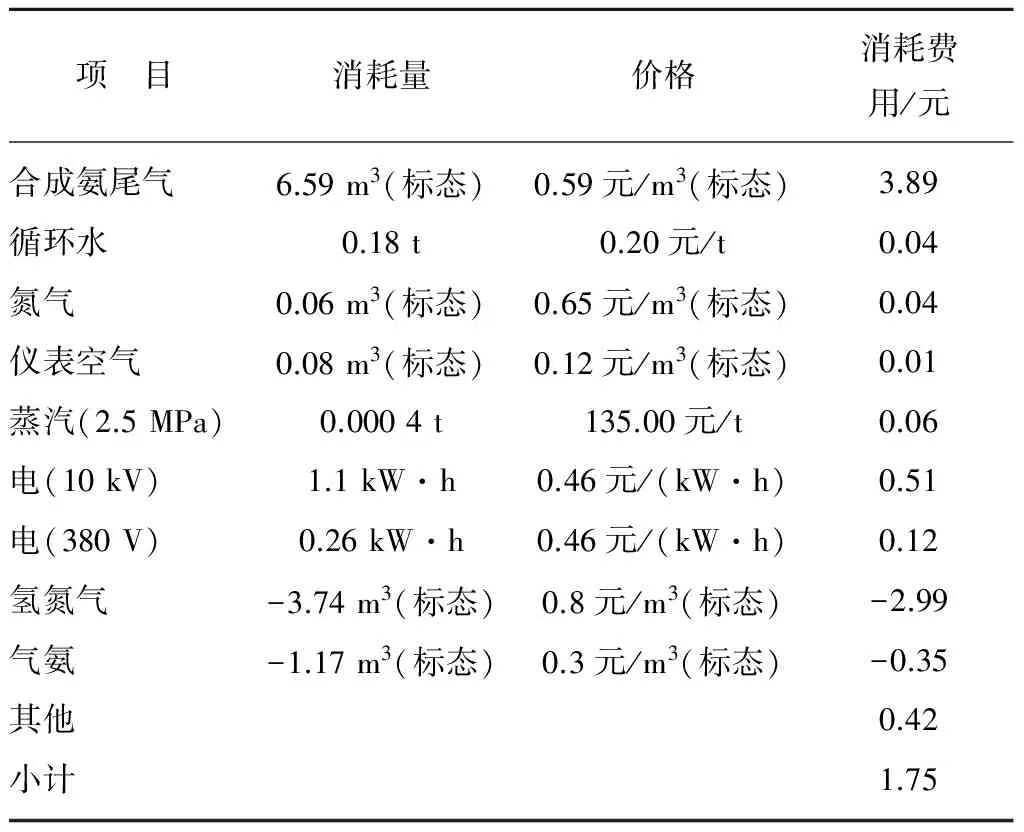

合成氨尾氣回收制LNG的公用工程消耗主要輔料為循環水、蒸汽、氮氣、電等。1 m3(標態)LNG生產成本見表2。每生產1 m3(標態)LNG投資(估算):設備1.95萬元,材料0.08萬元,安裝0.05萬元,土建0.11萬元,電氣0.06萬元,儀表0.02萬元,防腐保溫0.02萬元,其他0.05萬元,合計2.31萬元。

4 結語

由北京藍圖工程設計有限公司承擔設計的湖北宜化化工股份有限公司、湖北雙環科技有限公司、山東聯盟化工有限公司的3套合成氨尾氣制LNG裝置運行正常,產品質量合格,產品產量和質量均已達到設計指標;由北京藍圖工程設計有限公司承擔設計的新疆宜化化工有限公司LNG裝置正處于調試階段。該技術工藝先進、流程合理,經濟效益和社會效益顯著。合成氨尾氣制LNG裝置具有相對投資小、產品市場好、風險小、能耗低、操作彈性大和投資回報率高等優勢,應用前景廣闊。

表2 1 m3(標態) LNG生產成本

2016- 08- 26)