HT- L硫回收裝置工藝優化及節能改造總結

郭 振

(安徽晉煤中能化工股份有限公司安徽臨泉236400)

HT- L硫回收裝置工藝優化及節能改造總結

郭 振

(安徽晉煤中能化工股份有限公司安徽臨泉236400)

安徽晉煤中能化工股份有限公司年設計生產能力150 kt甲醇裝置采用國內具有自主知識產權的航天爐(HT- L)粉煤加壓氣化技術,其硫回收裝置采用了與低溫甲醇洗脫硫相配套的直接氧化法工藝,該工藝最大特點是反應器的操作彈性大、硫回收效率高。硫回收裝置長周期穩定運行是HT- L 系統長周期穩定的重要組成部分,更是HT- L 項目環保的重點。

1 裝置概述

由低溫甲醇洗脫硫脫碳工段來的酸性氣體及二氧化碳氣配成硫化氫體積分數為6%~10%的酸性氣,與由界外來的空氣進入空氣預熱器,用4.0 MPa中壓蒸汽升溫加熱至200 ℃后進入硫反應器,混合后的氣體流量實現在線分析,由DCS系統根據化學反應所需的氧氣量來確定,通過調節閥進行調節控制。反應器采用內水-蒸汽管冷,與汽包相連接,調節器報壓力來控制反應器內的溫度,在反應器中總的化學反應是硫化氫與氧反應,生成硫和水;然后反應氣進入硫冷凝器冷卻氣體并冷凝氣體中的硫,硫冷凝器的管外產生低壓蒸汽,通過調節蒸汽壓力來調節管程出口溫度,既要使氣體中的硫冷凝下來,又不能低于硫的凝固點而使管道堵塞;再進入硫分離器分離出液態硫后去硫固化裝置,冷卻固化成型為硫的產品,分離出的氣體經噴水降溫后進入洗滌塔,對殘留的硫化合物進行再次洗滌,使洗滌后的氣體達到環保要求,大部分氣體去風機進口,由風機進行循環使用,小部分氣體去放空總管直接放空。

主要運轉設備為2臺羅茨風機(1開1備,單臺額定功率90 kW),風機維修費用較高,很不經濟。攻關小組以節能降耗、持續改進為宗旨,以增產增效、節能環保為目的,根據硫回收裝置存在的問題及薄弱環節,并結合生產實踐和數據的積累,對系統進行小改小革,使工藝更合理、生產更穩定,使設備的周期運轉延長。

2 存在的問題

(1)該工藝存在的缺點是尾氣洗滌系統對洗滌水的干凈度要求比較高,洗滌水外排量過大(設計3.2 t/h),需要相應的污水處理系統相配套,否則,經洗滌后含有大量硫沫的洗滌水經洗滌泵加壓循環又進入洗滌塔,長時間在塔內循環積累,易導致硫沫堵塞填料或噴頭,一旦噴頭堵塞則填料就會很快結硫,最終導致填料被堵死,系統壓力上升,循環量加不上去,絕熱層嚴重超溫,會危及安全生產。

(2)因洗滌泵不穩定和洗滌塔液位不穩定,導致洗滌水量波動較大,液位不易控制。

(3)裝置使用2臺90 kW羅茨風機作為循環氣打循環使用,風機噪音大,轉子易卡滯,運行效果不好,造成維修費用高。

(4)因氣量較大,導致洗滌塔不銹鋼絲網除沫器被吹散,帶至后段設備內部,更嚴重的是因液態硫分離不下來,導致硫黃被帶至洗滌塔造成硫堵,給生產穩定帶來不利。

3 改進措施

3.1 沉淀池和洗滌塔內件的改造

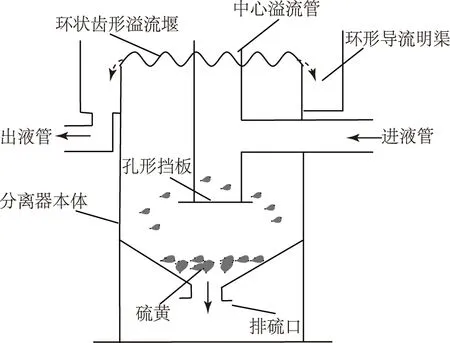

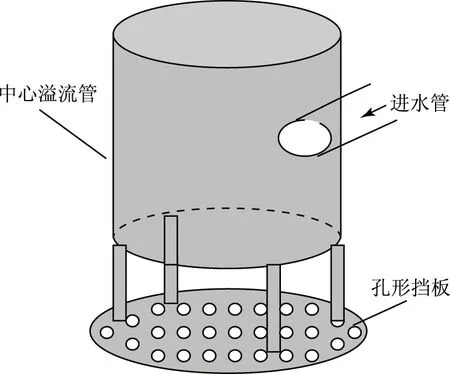

由于沉淀池過小,造成了由洗滌塔內洗滌出來的含有大量硫沫的洗滌水排至沉淀池內得不到有效沉淀,致使含硫沫的洗滌水經洗滌泵加壓又循環進入洗滌塔內,從而引起整個系統超壓,使循環量加不上去,為此,在洗滌塔排水管線上配1臺40 m3硫回收水系統懸浮固體顆粒沉淀分離裝置(圖1)用于沉淀過濾(其中心溢流管結構示意見圖2),懸浮硫較好地得到了沉淀,通過與沉淀池進行切換使用,徹底清理硫膏,循環投入使用,這樣很大程度上改善了系統水質,循環進入洗滌塔內的水含硫沫量減少,有效緩解了洗滌塔附著、沉積硫膏情況,促進了洗滌塔順利運行。

圖1 懸浮固體顆粒沉淀分離裝置

圖2 中心溢流管結構示意

3.2 硫回收水洗滌塔的改造

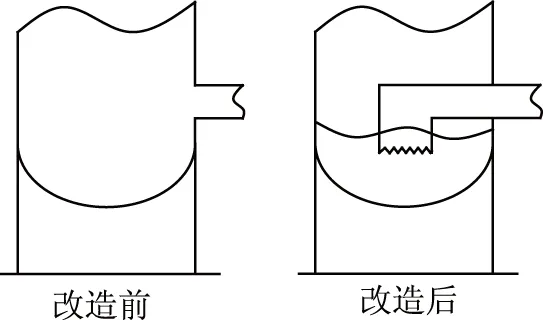

因洗滌泵和液位不穩定,導致洗滌水量波動較大,為了節約洗滌水量和減少負面影響,但又能保證洗滌效果,對硫回收水洗滌塔進行水浴式改造(圖3),分離器裝配1根排出管,在排水管線上配置虹吸管或沉浸管,以適應壓力條件優勢在除霧器上。

圖3 改造前、后硫回收水洗滌塔對比

3.3 增配二閃氣作為循環氣

本裝置所用羅茨風機額定功率大、維修費用較高、噪音很大,為此,利用化工二車間的放空廢氣二閃氣作為循環氣,停用羅茨風機。改進后,回收了二閃氣,變廢為寶,停運羅茨風機,節約了風機電耗和維修費用,減少噪音污染,減輕操作人員勞動強度。

3.4 硫分離器內件的改造

原硫分離器內件是高度為150 mm不銹鋼絲網除沫器,因氣量較大,不銹鋼絲網除沫器被吹散,帶至后段設備內部,更嚴重的是因硫分離不下來,導致硫被帶至洗滌塔造成硫堵,給生產穩定帶來不利。后經論證和評價,決定新增1臺新型汽液分離器,其改變了氣體流程,同時增加了液滴分離的停留時間,避免了硫分離效果差等原因帶至后段設備內部,促進了硫有效分離效果。

4 效益分析

由于本工程的酸性氣含硫量較低,產生的固體硫較小,年回收單質硫45 kt,從整個工程來說是可以的,達到環保排放要求,經多方面節能改造,相信一定有非常可觀的經濟效益和社會效益。目前,HT- L粉煤氣化項目二期已采用此技術。

按年運行330 d、電價0.6 元/(kW·h)、脫鹽水價格2.0元/t、脫鹽水流量3.2 t/h計,則1臺風機年節電費用為427 680元,年節約脫鹽水消耗費用50 688元,合計年產生效益47.84萬元。

硫回收作為煤化工的末端處理裝置,同時也是一個重要的環保項目,運行平穩、節能減排是該工序的主要目的。硫回收水系統懸浮固體顆粒沉淀分離裝置的實施改變了傳統克勞斯工藝模式,使工藝更簡單,效果更理想,并實現技術、裝備的全面國產化;同時,該工藝運行費用低,操作安全、簡單,裝置占地面積小,節能環保。

5 效果分析

該裝置自2011年2月經多次改造開車成功,通過運行實踐證明,改進后收到了較好的效果。在對洗滌塔沉淀槽和水冷卻器定期清洗后,有效緩解懸浮硫堵塞阻礙生產的現象,更便于控制塔液位;洗滌塔內系統壓力得到逐步改善,在最初運行近半個月里,硫回收裝置運行周期由原半個月逐步延長至6個月,并保持長周期穩定運行。該裝置操作彈性大,產品質量高,操作安全、簡單,硫化氫轉化率高,硫回收率高,大大降低了硫化物的排放,從而實現了經濟發展與環境保護的有機結合,達到了治污增效、節能減排的目的,大大改善了操作人員的工作環境,達到了預期的目的。

2016- 06- 29)