電磁調速閥控制液壓油缸驅動切削裝置的設計

譚永娣,石軍

(南京數控機床有限公司,江蘇 南京 211100)

電磁調速閥控制液壓油缸驅動切削裝置的設計

譚永娣,石軍

(南京數控機床有限公司,江蘇 南京 211100)

摘要:設計了一種切削裝置,它由電磁調速閥控制液壓油缸,驅動安裝在滑動拖板上的割斷刀夾從快速進給轉換為工進切削,實現了長軸缸套類零件的兩側端面的同時切削加工或割槽。

關鍵詞:電磁調速閥控制;液壓油缸驅動;快速進給;工進切削;行程定位

Design of Cutting Device Drived by Hydraulic Cylinder Controlled

by Solenoid Flow Control Valve

TAN Yongdi, SHI Jun

(Nanjing CNC Machine Tool Co., Ltd., Nanjing 211100, China)

Abstract:This paper designs a cutting device derived by hydraulic cylinder controlled by solenoid flow control valve, the cutter is installed on the sliding pallet. Its rapid feed speed is converted into work feed speed to perform the cutting off or cutting slots of both ends of the long axis cylinder parts at the same time.

Keywords:solenoid-controlled flow valve control; hydrocylinder drive; rapid feed; work feed of cutting; stroke postitioning

0引言

長軸缸套類零件的毛坯外徑切削余量多,粗加工切削量大,一般廠家用普車進行加工,加工時間長,效率低且工人勞動強度大。我公司研發設計出一種強力切削數控車床[1],通過伺服電機及液壓油缸驅動上下幾個刀夾,即多刀同時加工零件外徑及兩側端面或割槽,大大提高工作效率,一臺機床可完成三、四臺普車的工作量。該切屑裝置是這臺強力切削數控車床的一個主要功能部件。

1總體方案

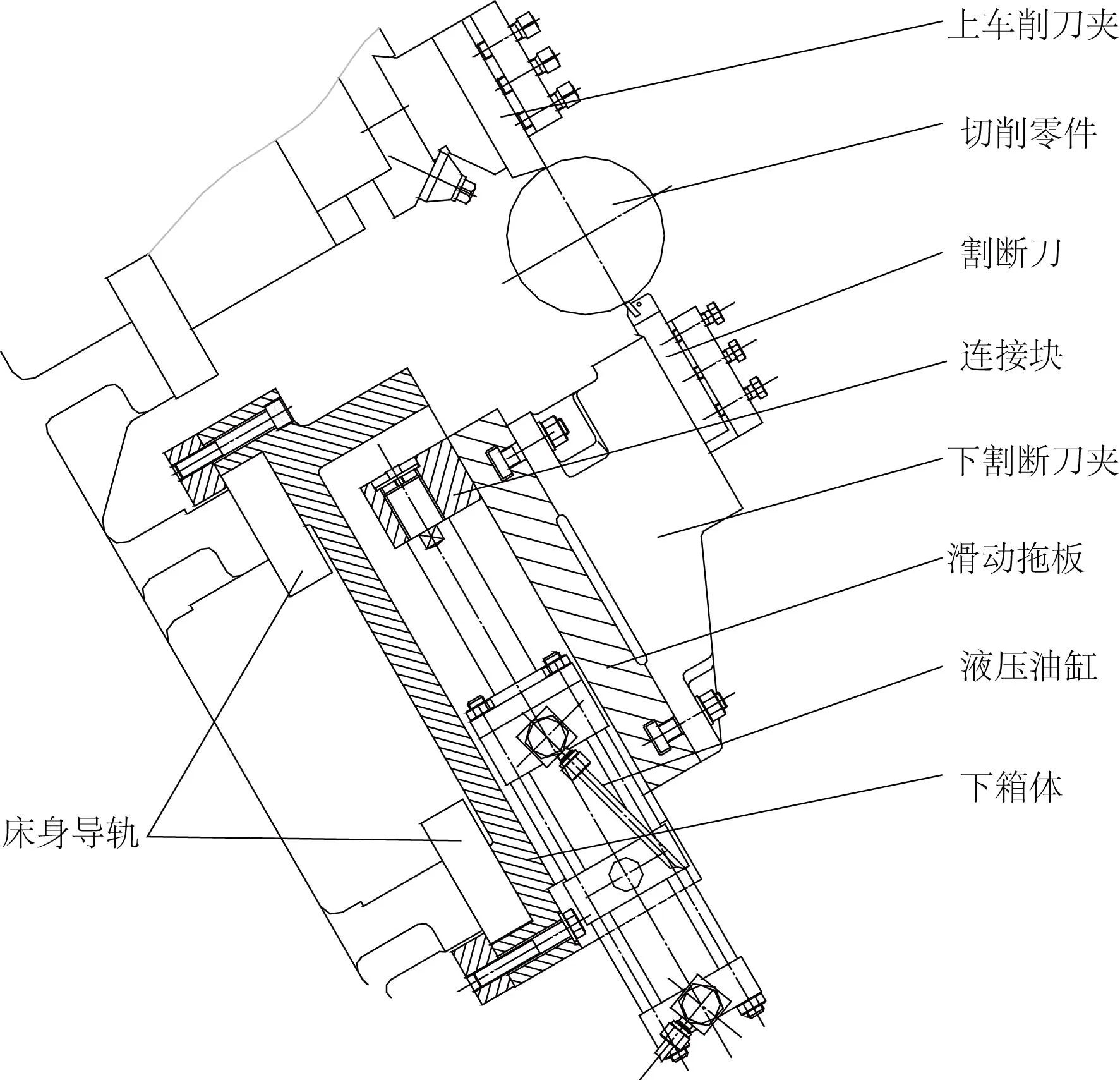

切屑裝置是由電磁調速閥控制液壓油缸推動縱向排刀的幾個刀夾同時加工的切屑裝置[2]。如圖1所示。公司的專用臥式數控車床為斜床身機床,在對長軸缸套類零件的外形粗加工時,零件用專用夾具裝夾在機床主軸上,零件尾部用尾架頂尖頂住,零件上方設有幾把車削刀夾,由伺服電機驅動同時進行外形車削。零件下方則安裝該切削裝置,由電磁調速閥控制液壓油缸驅動滑動拖板在下箱體上向上滑動,使縱向安裝在滑動拖板上的兩個下割斷刀夾由快進轉換為工進,實現長軸缸套類零件的兩側端面的同時切削加工或割槽[2]。因機床需要驅動的軸系較多,為排屑方便,斜床身的零件下方空間受限制,該切屑裝置采用液壓油缸驅動,結構簡單。切削力及切削進給速度均可調整,以滿足切削要求。下割斷刀夾在滑動拖板上的縱向位置可任意布置,以滿足各種長度的零件端面切削加工要求。

圖1 切削裝置的總體設計方案

2液壓控制機構

切屑裝置的液壓控制系統[3]由液壓泵站a提供動力源,經過液壓閥控制,驅動下割斷刀夾對零件的兩側端面同時切削加工。液壓控制閥包括減壓閥b控制整個油路的壓力,即調整切屑力大小;電磁換向閥c控制液壓油缸f的活塞前進與后退,即下割斷刀夾的切削與退刀;電動單向調速閥d,實現下割斷刀夾快速進給與工進切削的切換,且工進切削的速度可以調節;節流閥e控制下割斷刀夾的快速前進與后退的速度。液壓控制系統原理如圖2所示。

圖2 液壓控制系統

3切削刀夾執行機構

切削裝置具體機械結構如圖3所示。

圖3 切削裝置結構圖

下割斷刀夾用T型螺栓安裝在滑動拖板上,滑動拖板在下箱體上可x向滑動,其中下箱體裝在臥式數控車床的下床身導軌上,根據零件長度在機床的z向可以調整安裝位置;滑動拖板通過連接塊與液壓油缸的活塞桿固定連接。

如圖4所示,液壓油缸則置于下箱體的凹腔中,安裝方式選用中間銷軸型[4],用兩塊安裝塊將液壓油缸體固定安裝在下箱體上。為了結構緊湊,滑動拖板與下箱體之間的滑動導軌選用燕尾導軌,斜剎鐵調整移動間隙[5]。液壓油缸活塞桿的驅動,使得滑動拖板在下箱體上沿著燕尾導軌能夠上下滑動,即下割斷刀夾執行切屑運動與退刀。滑動拖板在z向也有T型槽,刀夾的切屑位置可隨意調整,可以安裝左右端面下割斷刀夾或切槽刀夾,調整好各把割斷刀的位置,實現同時切屑。

圖4 滑動拖板與下箱體的連接方式

4切削行程定位裝置

切削裝置是由液壓油缸驅動的,切削行程需要精確定位。行程定位裝置如圖5所示,滑動拖板的側面安裝著槽板,槽板平行于滑動拖板的滑動方向,槽板上裝有撞塊1和撞塊2。下箱體的側面安裝兩個重疊的行程開關,根據零件加工情況可以調整撞塊1、撞塊2在槽板上的位置。滑動拖板后端兩側安裝有定位螺桿,下箱體兩側面安裝有定位塊,可調整切削行程。切屑加工時,初始狀態是切屑刀夾處于遠離主軸中心狀態,待零件上料后,液壓泵供油,液壓油缸推動滑動拖板快速進給,撞塊1接觸到行程開關1,機床系統獲得信號使電動單向調速閥工作,液壓油缸緩慢推動滑動拖板工進,切屑加工開始,直到定位螺釘碰到定位塊,完成切屑加工。同時撞塊2接觸到行程開關2,機床系統獲得信號使電磁換向閥工作,液壓油缸帶動滑動拖板快速退回,系統程序結束,完成一個加工循環。

圖5 切削行程定位裝置

5切屑力計算

切削裝置采用液壓油缸驅動,液壓油缸的輸出力必須大于零件端面割斷切削所需的切削力和滑動拖板及刀夾產生的重力分力之和。

滑動拖板及刀夾的質量大約250kg,切削裝置安裝在床身上與水平傾斜60°,則重力分力F1= 250×sin60°×9.8=2127N。

零件端面割斷切削的切寬B為15mm,進給量f為0.3mm/r,則割斷所需的主切削力Fz=1.25PfB×9.8=1.25×200×0.3×15×9.8=11025N,P為單位切削力,因一般為兩個刀夾同時切削,零件端面割斷切削所需的切削力F2=2Fz=2×11025=22050N。

在零件切削時,先調整好兩割斷刀夾在滑動拖板上的位置,確定割斷切削的切寬,再根據需要 調節減壓閥改變液壓系統的壓強即液壓油缸的輸出力,最后調節電動單向調速閥改變下割斷刀夾的切削進給速度即切斷刀的進給量。圖6為該切削裝置在專用臥式數控車床中的應用。

圖6 切削裝置在數控車床中的應用

6結語

在機床需要多刀同時切削時,在不增加系統配置情

況下,用電磁調速閥控制液壓油缸驅動切削裝置是比較經濟的,且性價比高。本切削裝置在我公司強力切削數控車床上使用方便,切削平穩,為我公司帶來了顯著的經濟效益。

參考文獻:

[1] 宋紫薇. 一種強力切削數控車床:中國,ZL200910032870.6.[P].2011-01-05.

[2] 譚永娣. 調速閥控制油缸推進式切屑裝置: 中國,ZL200920039165.4.[P].2010-02-10

[3] 徐灝. 機械設計手冊[M]. 北京:機械工業出版社,1992.

[4]油研工業株式會社YUKEN液壓機器[Z]. 日本:油研工業株式會社,2011.

[5] 《機床設計手冊》 編寫組. 機床設計手冊[M]. 北京: 機械工業出版社,1986.

[6] 石軍,譚永娣. 關于滾珠絲杠副核心參數的確定及相關校核計算[J]. 機械制造與自動化,2012,41(5):75-78.

收稿日期:2014-01-21

中圖分類號:TH137.51

文獻標志碼:B

文章編號:1671-5276(2015)04-0054-02

作者簡介:譚永娣(1975-),女,江蘇南京人,工程師,研究方向為數控機床研發。