超聲珩磨鋼質薄壁缸套的試驗設計研究

喬培平

(陜西工業職業技術學院 機械工程系,陜西 咸陽 712000)

超聲珩磨鋼質薄壁缸套的試驗設計研究

喬培平

(陜西工業職業技術學院 機械工程系,陜西 咸陽 712000)

摘要:采用縱向振動立式超聲珩磨裝置,分別在MB4215Z型半自動珩磨機和M4215型珩磨機上,對鋼制薄壁缸套基體進行三因素、四水平正交試驗,研究了超聲珩磨油石的特性,包括超硬磨料、粒度、結合劑等對表面粗糙度、尺寸精度、圓度和珩磨效率等的影響及影響程度。結果表明,超聲珩磨可以有效地解決鋼制薄壁缸套的珩磨加工難題,為珩磨加工軟鋼提供了理論依據,對實際生產具有一定的指導作用。

關鍵詞:超聲珩磨;超硬磨料;珩磨效率;表面粗糙度

Experiment and Design of Steel Thin Wall Cylinder Liner of

Ultrasonic Honing and Its Research

QIAO Peiping

(Shaanxi Industrial Vocational and Technical College, Mechanical Engineering School, Xianyang 712000, China)

Abstract:This paper uses longitudinal vertical ultrasonic vibration honing device, respectively in MB4215Z type semi-automatic honing machine and M4215 type honing machine to do three factors and four levels orthogonal test for steel thin wall cylinder liner and studies the characteristics of the ultrasonic honing oilstone, including super hard abrasive, grain size and binder on the surface roughness, dimensional accuracy, roundness, and the influence on honing efficiency. Results show that ultrasonic honing can be used to effectively solve the steel thin wall cylinder honing processing problems and a theoretical basis is provided for honing processing mild steel. This gives a certain guiding role to the actual production.

Keywords:ultrasonic honing;super hard abrasive;honing efficiency;surface roughness

0引言

普通珩磨時,尤其是在珩磨鋼質薄壁缸套基體、鋁合金缸套時,油石極易堵塞,從而導致油石壽命短,表面品質差,加工效率很低,甚至劃傷缸套工作表面。鑄鐵淬硬缸套、鋼質薄壁缸套鍍鉻層和陶瓷發動機缸套珩磨時,加工噪聲大、精度低,加工效率極低。

國內外有研究實踐表明,超聲珩磨具有珩磨力小、珩磨溫度低、油石不易堵塞、加工效率高、加工品質好、零件滑動面耐磨性高等許多優點,可以解決普通珩磨存在的問題,尤其是鋼質薄壁缸套基體、鋁合金缸套等韌性材料的珩磨問題[1]。

鋼質薄壁缸套的基體為低碳鋼(通常為#20鋼),內圓柱表面有鍍鉻層,且外圓柱表面不直接與發動機冷卻水接觸。由于壁薄(直徑<100mm氣缸套,壁厚只有1mm),力剛度和熱剛度極差,又是采用退火狀態#20鋼作為基體材料,因而使得對它的珩磨加工難度很大,主要表現在加工精度和表面品質難保證,加工效率低,油石消耗量大,內圓柱表面易劃傷。

對鋼質薄壁缸套基體超聲珩磨,采用D93mm縱向振動立式超聲珩磨裝置,使用了三因素、四水平正交試驗[2]。研究了超聲珩磨油石的特性對表面粗糙度、尺寸精度、圓度和珩磨效率4個指標的影響及其影響程度。結果表明,超聲珩磨可以有效地解決鋼質薄壁缸套的珩磨加工難題,開辟了一條高效率和珩磨加工軟鋼的新途徑。

1試驗條件

鋼質薄壁缸套試件內徑D93mm,壁厚1mm,長度180mm。試驗分別在大河機床廠生產的帶有氣動測量系統的MB4215Z型半自動珩磨機和M4215型珩磨機上進行,主軸轉速112~160r/min,主軸往復運動速度3~18m/min。缸套安裝在鏜珩夾具中。網紋在氣缸套中心線方向夾角θ=140°±10°。氣缸套基體材料為#20鋼,退火狀態,其硬度為HV160~HV170。

采用CZH—3型立式超聲珩磨裝置。采用的測試儀器有:FC—845數字頻率計、Talor圓度儀、內徑千分表、GJD—5E型表面粗糙度測量儀等。

2試驗方法

采用三因素、四水平正交試驗來研究鋼質薄壁缸套超聲珩磨。考察指標有4個:表面粗糙度Ra、尺寸精度、圓度、珩磨效率。

超硬磨料油石是超聲珩磨裝置采用的主要工具,它是由超硬磨料加結合劑制成的。超硬磨料油石的特性由磨料、粒度、濃度、結合劑和硬度等因素來描述。磨料濃度是根據平頂網紋要求確定的,油石硬度則根據氣缸套材料的硬度等因素確定[2]。因此,正交試驗只考慮超硬磨料、粒度和結合劑3個因素。

超硬磨料主要分為人造金剛石和立方氮化硼等兩種類型,它們又可分為多種型號。試驗中,每種超硬磨料取兩個型號,計有4個水平。根據缸套內表面粗糙度、尺寸精度、圓度和珩磨效率要求,磨料粒度選了4個水平,即80/100、100/120、120/140、和140/170。結合劑有陶瓷、樹脂、橡膠和金屬結合劑(常用的是青銅結合劑)之分,這里選用了樹脂和青銅結合劑,并各取兩種配方,計有4個水平。這樣,便構成了鋼質薄壁氣缸套超聲珩磨三因素、四水平正交試驗表,見表1所示。

表1 試驗因素水平

以表面粗糙度Ra、尺寸精度、圓度和珩磨時間分別為指標的正交試驗表因篇幅所限在此省略。

3試驗結果

超聲珩磨油石尺寸固定不變,長×寬×高為100mm×6mm×6mm磨料層厚度2mm,每副油石數量為6條。珩磨液:煤油80%,機油20%。

試驗結果表明,在所試驗的超聲珩磨油石3個因素中,粒度對表面粗糙度的影響最大,磨料影響次之,結合劑影響最小。在普通珩磨(不加超聲振動)中,人造金剛石通常是不能珩磨鋼的,尤其是軟鋼,這是因為金剛石是碳的同素異形體,在較高溫度下易與鋼中的鐵族金屬產生化學反應,形成碳化物。而在超聲珩磨中,由于珩磨力和珩磨溫度大幅度降低,人造金剛石可以順利地珩磨軟鋼,開拓了人造金剛石的應用范圍。

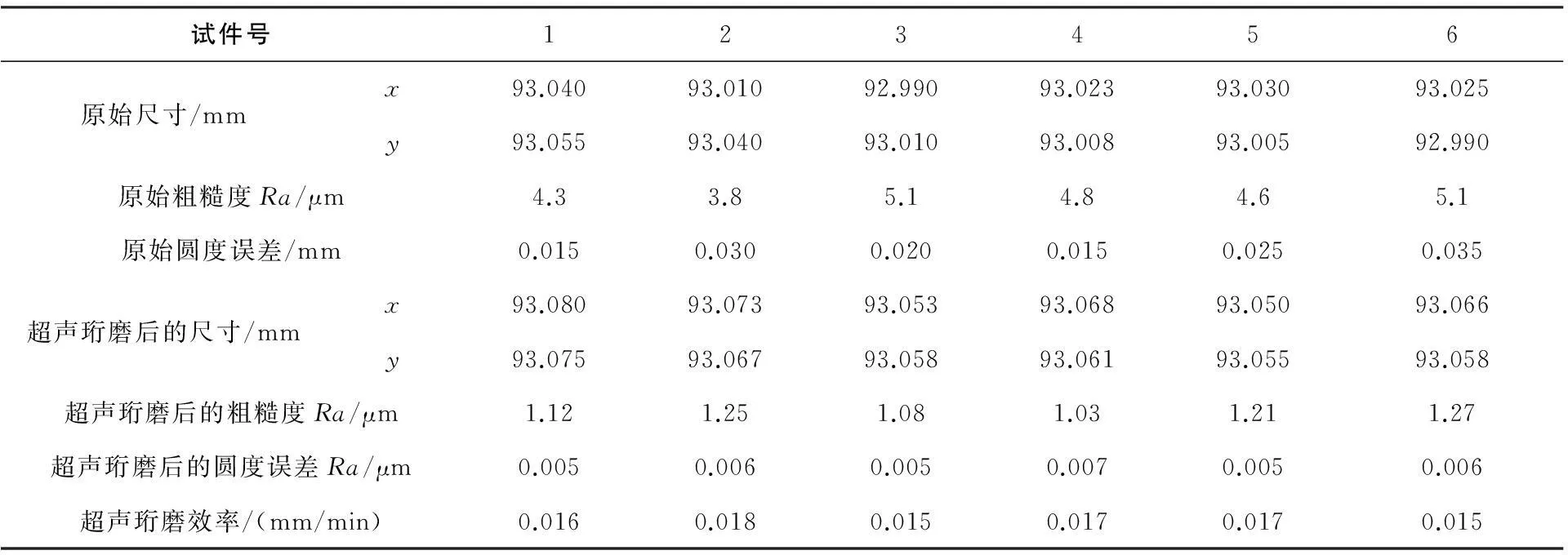

表2給出了鋼質薄壁缸套超聲珩磨后表面粗糙度、尺寸精度和圓度的部分試驗數據。試驗條件為:人造金剛石,粒度號120/140,青銅結合劑,濃度100%。

表2 超聲珩磨對表面粗糙度、尺寸精度和圓度的影響(部分)

進一步試驗表明,使用粒度為270/325的樹脂結合劑人造金剛石油石,對鋼質薄壁缸套進行超聲珩磨時,加工尺寸精度可進一步得到提高,表面粗糙度Ra可達0.2μm以下,內圓柱表面的圓度誤差小于0.003mm。

使用Sic油石進行普通珩磨時,由于油石磨損極快(通常一副Sic油石可珩磨25只缸套),所以在去除金屬余量的同時,大量的磨粒和結合劑也隨同#20鋼磨屑一起流入珩磨液箱,造成珩磨液混濁,磨粒也常常被珩磨液再次帶入珩磨區,致使缸套內圓柱表面經常劃傷,并導致氣動測量系統上的小孔堵塞,氣動測量系統失靈。所以有必要配置高精度珩磨液過濾器[3]。

采用超聲珩磨時,超硬磨料油石磨損極為緩慢,進入珩磨液的主要成分是磨屑,可以充分發揮磁性過濾器的作用,因而珩磨液得到凈化,氣缸套內圓柱表面的劃傷現象大大減少,同時使得氣動測量系統能正常工作。

采用普通珩磨時,每分鐘只能去除0.02mm的加工余量,而超聲珩磨可在每分鐘卻除0.04~0.08mm的加工余量。所以與普通珩磨相比,超聲珩磨可提高珩磨效率1~3倍。

4結語

1) 在所試驗的超聲珩磨油石3個因素中,粒度對表面粗糙度的影響最大,磨料影響次之,結合劑影響最小。本試驗條件下,超聲珩磨可獲得表面粗糙度Ra為0.5~2.1μm,可以滿足缸套內圓柱表面平頂網紋儲油結構的要求。若使用粒度更細的磨料,超聲珩磨可獲得Ra=0.1μm以下的表面粗糙度,這一點已被后來的試驗所證實。

2) 在所試驗的超聲珩磨油石3個因素中,磨料對珩磨效率的影響最大,粒度影響次之,結合劑影響最小。與普通珩磨效率相比,超聲珩磨可提高加工效率1~3倍。

3) 在超聲珩磨條件下,人造金剛石和立方氮化硼都可用于珩磨鋼質薄壁缸套,且有極高的珩磨效率。采用人造金剛石油石超聲珩磨的成功,突破了“人造金剛石油石

不能珩磨軟鋼”的傳統觀念,擴大了人造金剛石的應用范圍。人造金剛石油石在超聲珩磨條件下之所以能珩磨軟鋼,是因為人造金剛石顆粒和被加工材料的接觸性質發生了根本變化,珩磨液可直接進入珩磨加工區,消除了油石的堵塞現象,珩磨力和珩磨溫度大幅度降低。

參考文獻:

[1] 張云電.薄壁缸套生產技術[M]. 北京:國防工業出版社,2001.

[2] 張云電.現代珩磨技術[M]. 北京:科學出版社,2007.

[3] 武利生,李元宗.磨料流加工研究進展[J]. 金剛石與磨料磨具工程,2005,(5):16-18.

[4] 王貴成,張銀喜.精密與特種加工[M]. 武漢:武漢理工大學出版社,2001.

收稿日期:2014-01-06

中圖分類號:TG580

文獻標志碼:A

文章編號:1671-5276(2015)04-0047-02

作者簡介:喬培平(1975-), 男,陜西咸陽人,講師,主要從事精密加工、刀具切削狀態智能監控技術方面的教學和研究工作。