整體葉輪的葉片旋轉(zhuǎn)不對(duì)稱性誤差計(jì)算

汪哲,劉勝蘭

(南京航空航天大學(xué) 機(jī)電學(xué)院,江蘇 南京 210016)

整體葉輪的葉片旋轉(zhuǎn)不對(duì)稱性誤差計(jì)算

汪哲,劉勝蘭

(南京航空航天大學(xué) 機(jī)電學(xué)院,江蘇 南京 210016)

摘要:葉輪在制造過程中會(huì)受到各種因素的影響,以至葉輪中的葉片會(huì)產(chǎn)生旋轉(zhuǎn)不對(duì)稱的誤差。在獲得整體葉輪的測(cè)量點(diǎn)云數(shù)據(jù)后,以葉輪中的圓柱面和葉片曲面為基準(zhǔn)將點(diǎn)云數(shù)據(jù)與理論模型進(jìn)行配準(zhǔn),作為基準(zhǔn)位置,然后將每個(gè)葉片的點(diǎn)云數(shù)據(jù)與相鄰理論模型中的葉片數(shù)據(jù)進(jìn)行配準(zhǔn),通過此配準(zhǔn)計(jì)算出旋轉(zhuǎn)軸與理論軸的夾角誤差、旋轉(zhuǎn)過的角度與理論葉片之間角度的誤差、旋轉(zhuǎn)過的葉片與此位置上的理論模型輪廓度的誤差。通過此方法可計(jì)算出旋轉(zhuǎn)不對(duì)稱性的誤差。

關(guān)鍵詞:葉輪;配準(zhǔn);旋轉(zhuǎn)不對(duì)稱性;誤差檢測(cè)

Study of Method of Integral Impeller Rotational Asymmetry Calculation

WANG Zhe, LIU Shenglan

(College of Mechanical and Electrical Engineering, Nanjing University of

Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:The impeller can be affected by various factors in the process of manufacturing, so the rotational asymmetry error exists in the impeller running. Based on the data of measured point cloud and theoretical model, this paper takes the impeller’s cylinder surface and blade data as reference, to be in register of the point cloud data and theoretical model and uses the position of point cloud data and theoretical model as base positions to align every blade cloud date with the date of adjacent blade theoretical model.Through this registration, it is able to calculate the error of angle between rotation shaft and the theory shaft, Al the error between rotation angle and theory angle of two blade, and the profile error. Through this method the rotational asymmetry error can be calculated .

Keywords:impeller; alignment; rotational asymmetry; error; detection

0引言

幾何對(duì)稱性是指零部件中的局部特征經(jīng)過幾何變換后重復(fù)出現(xiàn)在多個(gè)位置的一種現(xiàn)象。幾何對(duì)稱性在工業(yè)產(chǎn)品中得到了廣泛應(yīng)用,也是影響產(chǎn)品結(jié)構(gòu)和性能的重要因素。例如整體葉輪就是一類典型的具有旋轉(zhuǎn)對(duì)稱性的零件,多個(gè)外形相同的葉片周向均勻分布在輪轂上。整體葉輪在制造過程中會(huì)受到各種因素的影響,以致葉輪中的葉片會(huì)產(chǎn)生旋轉(zhuǎn)不對(duì)稱性的誤差,其旋轉(zhuǎn)不對(duì)稱程度對(duì)渦輪產(chǎn)品的噪聲、振動(dòng)、工作效率等性能均產(chǎn)生極大影響。

整體葉輪零件的葉片具有復(fù)雜的自由曲面外形,常選用面輪廓度作為評(píng)估指標(biāo),如文獻(xiàn)[1-3]。為更好地評(píng)估葉片外形,文獻(xiàn)[2]還采用葉片截面積疊點(diǎn)的位置度、截面扭轉(zhuǎn)度等指標(biāo)。文獻(xiàn)[3]還給出葉片截面傾斜度、彎曲度和扭曲度等指標(biāo)。可以看出,這些評(píng)估指標(biāo)主要是針對(duì)葉輪中的單個(gè)葉片,雖然在一定程度上也反映了整體葉輪的旋轉(zhuǎn)對(duì)稱程度,但并不直接。

旋轉(zhuǎn)不對(duì)稱性可以通過兩大要素來計(jì)算和分析:對(duì)稱中心和對(duì)稱周期。對(duì)稱中心是整體葉輪的旋轉(zhuǎn)中心,對(duì)稱周期就是相鄰葉片間的夾角。如何在自由曲面特征的測(cè)量數(shù)據(jù)中提取對(duì)稱中心,近年來有一些研究成果發(fā)表。文獻(xiàn)[4]提出了一種基于迭代最近點(diǎn)數(shù)據(jù)配準(zhǔn)的對(duì)稱平面提取算法,但這不適用于旋轉(zhuǎn)對(duì)稱物體。針對(duì)散亂點(diǎn)云模型,文獻(xiàn)[5]給出了三維形狀的對(duì)稱性描述并提出了基于快速自相關(guān)性模型配準(zhǔn)的對(duì)稱軸或?qū)ΨQ平面的提取方法,并將對(duì)稱性應(yīng)用于模型的修復(fù)。文獻(xiàn)[6]的研究對(duì)象主要是針對(duì)自然界的一般物體模型且對(duì)稱性未知的情況,對(duì)有CAD數(shù)模的外形檢測(cè)并不合適。

文中研究整體葉輪零件旋轉(zhuǎn)對(duì)稱性的誤差計(jì)算方法,確定整體葉輪外形檢測(cè)的基準(zhǔn),提出一種基于數(shù)據(jù)配準(zhǔn)的旋轉(zhuǎn)中心軸線、旋轉(zhuǎn)角提取方法,并給出描述旋轉(zhuǎn)對(duì)稱性的評(píng)估指標(biāo)計(jì)算方法。

1旋轉(zhuǎn)對(duì)稱性評(píng)估指標(biāo)

整體葉輪的旋轉(zhuǎn)對(duì)稱性可以用旋轉(zhuǎn)中心軸線的同軸度和旋轉(zhuǎn)角度的均分度這兩項(xiàng)指標(biāo)來表示。在測(cè)量的點(diǎn)云數(shù)據(jù)和理論模型的基礎(chǔ)上,以葉輪中的圓柱面和葉片數(shù)據(jù)為基準(zhǔn)將點(diǎn)云數(shù)據(jù)與理論模型進(jìn)行配準(zhǔn),將此配準(zhǔn)后的點(diǎn)云數(shù)據(jù)與理論模型的位置作為基準(zhǔn)位置,將點(diǎn)云數(shù)據(jù)中的每個(gè)葉片數(shù)據(jù)與相鄰理論模型中的葉片數(shù)據(jù)進(jìn)行配準(zhǔn),通過此配準(zhǔn)計(jì)算出旋轉(zhuǎn)軸與理論軸的夾角誤差、旋轉(zhuǎn)過的角度與理論葉片之間角度的誤差還有及旋轉(zhuǎn)之后此時(shí)點(diǎn)云數(shù)據(jù)中葉片與此位置的理論模型輪廓度誤差。

2基準(zhǔn)確定

整體葉輪由輪緣、輪體、葉片和輪轂組成。葉片部分由葉型、葉根和葉頂組成。

在作下一步的旋轉(zhuǎn)對(duì)稱性分析之前,要確定一個(gè)基準(zhǔn)位置,所以要先配準(zhǔn)點(diǎn)云數(shù)據(jù)和理論模型數(shù)據(jù),因?yàn)檎`差的分析是以理論的旋轉(zhuǎn)軸和旋轉(zhuǎn)角度為基礎(chǔ)的,所以首先將點(diǎn)云數(shù)據(jù)中的圓柱面數(shù)據(jù)與理論模型中的圓柱面數(shù)據(jù)配準(zhǔn),步驟如下:

1) 首先采用粗配準(zhǔn)的方法,使點(diǎn)云數(shù)據(jù)與理論模型數(shù)據(jù)對(duì)齊,但是有一定的誤差。粗配準(zhǔn)地方法采用的是三點(diǎn)法配準(zhǔn),先在點(diǎn)云數(shù)據(jù)上選3個(gè)比較有特征的點(diǎn),然后在理論模型上選取對(duì)應(yīng)的3個(gè)點(diǎn),通過對(duì)齊這3對(duì)對(duì)應(yīng)的點(diǎn),就可以使點(diǎn)云數(shù)據(jù)與理論模型數(shù)據(jù)大致對(duì)齊,為下一步的精配準(zhǔn)做好了準(zhǔn)備。

2) 粗配準(zhǔn)之后,要進(jìn)行精配準(zhǔn)。精配準(zhǔn)的過程采用的是ICP[6]配準(zhǔn)的方法,對(duì)葉輪中圓柱面上的每一點(diǎn)在設(shè)計(jì)數(shù)模上尋找歐氏距離最近點(diǎn)作為對(duì)應(yīng)點(diǎn)。通過這組對(duì)應(yīng)點(diǎn)并迭代更新乘子向量,使目標(biāo)函數(shù)最小化來得到最優(yōu)的旋轉(zhuǎn)矩陣R和平移向量T。將旋轉(zhuǎn)矩陣和平移向量作用到測(cè)量點(diǎn)云上,得到新的測(cè)量點(diǎn)云帶入下次迭代過程。

3) 在通過上述的兩個(gè)步驟之后對(duì)齊了理論模型的圓柱面與點(diǎn)云數(shù)據(jù)的圓柱面,為了能進(jìn)行下一步旋轉(zhuǎn)中心軸線和旋轉(zhuǎn)角的提取,還要將理論模型的葉片與點(diǎn)云數(shù)據(jù)的葉片對(duì)齊。可通過配準(zhǔn)點(diǎn)云數(shù)據(jù)中的葉片與理論模型中的葉片得出點(diǎn)云葉片與理論模型葉片之間的轉(zhuǎn)角,然后將點(diǎn)云數(shù)據(jù)的葉輪繞軸旋轉(zhuǎn)此角度,可將點(diǎn)云數(shù)據(jù)的葉片與理論模型的葉片對(duì)齊。

3旋轉(zhuǎn)中心軸線與旋轉(zhuǎn)角提取

在完成了上面的基準(zhǔn)位置確定之后,為了能得出葉片的旋轉(zhuǎn)中心軸線和旋轉(zhuǎn)角度,還要將每個(gè)點(diǎn)云數(shù)據(jù)中的葉片與其順時(shí)針方向相鄰理論模型中的葉片進(jìn)行配準(zhǔn)。通過該配準(zhǔn)可得出這兩個(gè)葉片之間的旋轉(zhuǎn)矩陣R和平移矩陣T,再通過轉(zhuǎn)化可得出旋轉(zhuǎn)的角度和旋轉(zhuǎn)中心軸,將此旋轉(zhuǎn)角度與旋轉(zhuǎn)中心軸。與理論葉輪中的旋轉(zhuǎn)軸與旋轉(zhuǎn)角度做對(duì)比,可得出位置誤差,再將旋轉(zhuǎn)后的點(diǎn)云數(shù)據(jù)中的葉片與理論葉輪中的葉片做對(duì)比,可計(jì)算出輪廓度誤差。

通過配準(zhǔn)方法計(jì)算出點(diǎn)云葉片與理論葉片之間的旋轉(zhuǎn)矩陣R和平移矩陣T后,通過下面的方法可提取點(diǎn)云的旋轉(zhuǎn)中心軸線和旋轉(zhuǎn)角度[7]:

先將旋轉(zhuǎn)矩陣R轉(zhuǎn)化成四元素向量qR(R)

(1)

再將此四元素向量轉(zhuǎn)化為旋轉(zhuǎn)軸向量為nq(q)和旋轉(zhuǎn)的角度為αq(q):

αq(q)=2acos(q0)

(2)

(3)

通過下列公式(4)可求出旋轉(zhuǎn)軸向量中的某一點(diǎn)A為[8]:

(4)

通過上述方法可計(jì)算出葉片的旋轉(zhuǎn)中心軸線與旋轉(zhuǎn)角度。

通過上述方法計(jì)算出旋轉(zhuǎn)軸向量和旋轉(zhuǎn)角度后,還必須對(duì)理論模型中的的旋轉(zhuǎn)軸向量與理論葉片中的旋轉(zhuǎn)角度進(jìn)行計(jì)算。理論模型中的旋轉(zhuǎn)軸向量的位置為葉輪中圓柱面的軸線向量,葉片間的理論旋轉(zhuǎn)角度為360°/葉片個(gè)數(shù)。

點(diǎn)云模型葉片與理論模型葉片之間的旋轉(zhuǎn)軸向量nq(q)、旋轉(zhuǎn)角度αq(q)和理論葉輪中葉片間的旋轉(zhuǎn)向量np(p)、旋轉(zhuǎn)角度αp(p)計(jì)算出來后,可以對(duì)葉片的形位誤差進(jìn)行分析。首先對(duì)位置誤差進(jìn)行分析,位置誤差可用圖1的(a)和(b)來表示。

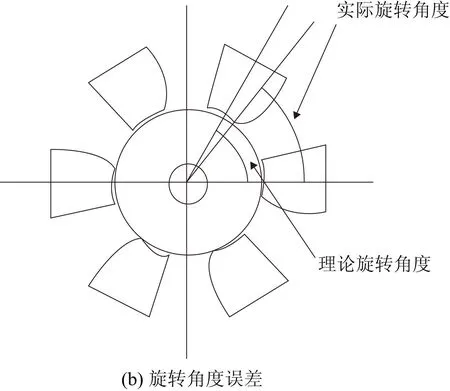

圖1 軸線與角度誤差

圖1(a)表示的是旋轉(zhuǎn)軸向量間的夾角誤差,該夾角的誤差表示的是實(shí)際葉輪中的葉片由于旋轉(zhuǎn)不對(duì)稱的影響,導(dǎo)致葉片間的旋轉(zhuǎn)可能不在同一個(gè)平面內(nèi)的,導(dǎo)致實(shí)際葉片間的旋轉(zhuǎn)軸向量與理論葉片間的旋轉(zhuǎn)軸向量有一點(diǎn)的夾角。圖1(b)表示的是實(shí)際葉片間的旋轉(zhuǎn)的角度與理論葉片之間的角度有一定的誤差。該誤差也是由于葉片的旋轉(zhuǎn)不對(duì)稱性造成的,導(dǎo)致葉片與葉片之間的角度與理論角度有一定的誤差。

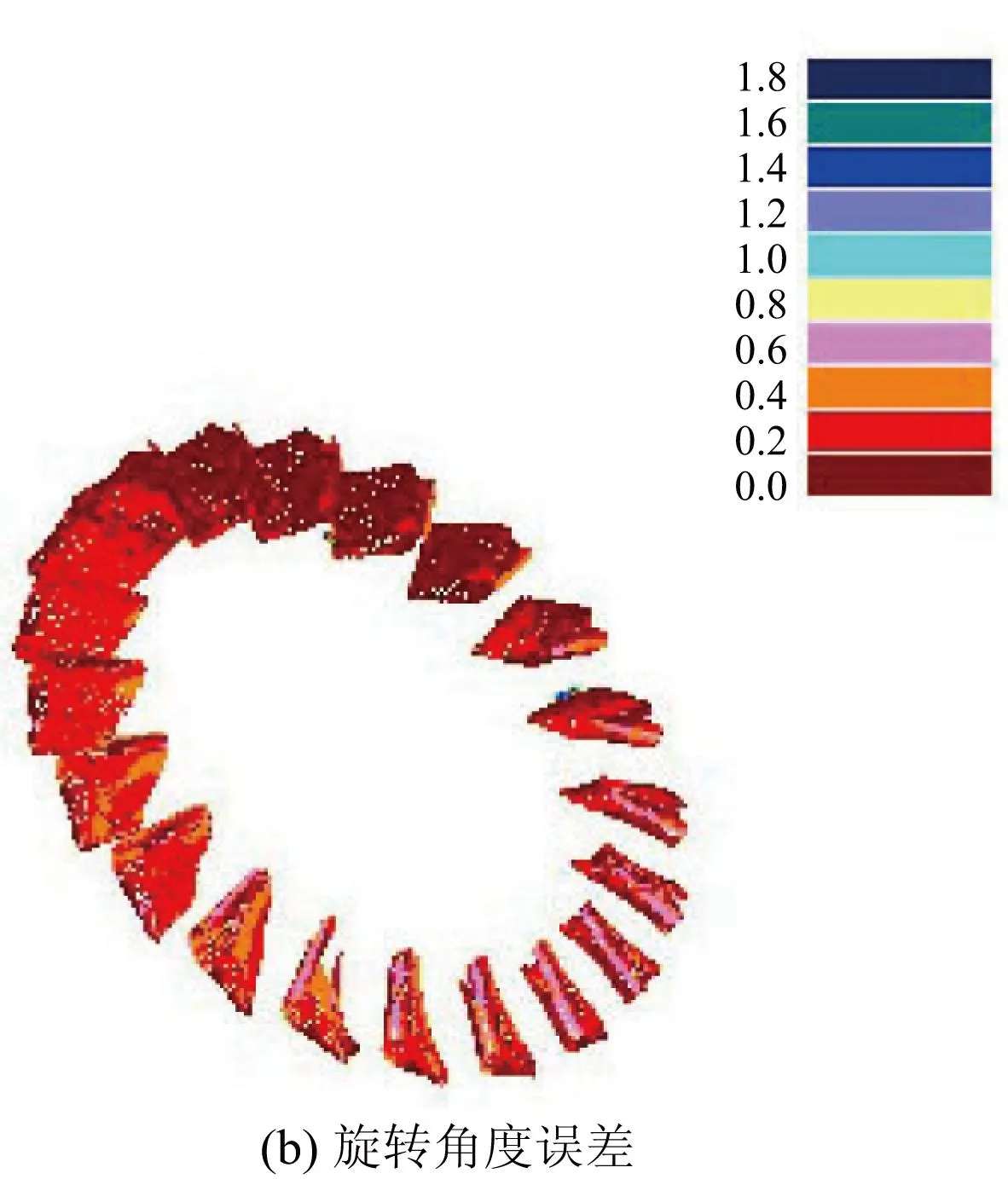

4實(shí)驗(yàn)

圖2(a)為測(cè)量數(shù)據(jù)葉片中的點(diǎn)與理論模型中的點(diǎn)相對(duì)于理論軸線的誤差,圖2(b)為測(cè)量數(shù)據(jù)葉片中的點(diǎn)與理論模型中的點(diǎn)相對(duì)于軸線間向量之間的夾角誤差。

從圖2中可以看出,測(cè)量數(shù)據(jù)中的葉片與理論葉片之間有一定的誤差,說明實(shí)際中的葉片確實(shí)存在一定的旋轉(zhuǎn)不對(duì)稱性的誤差。

圖2 誤差顯示

5結(jié)語

針對(duì)葉輪的旋轉(zhuǎn)不對(duì)稱性問題,提出了對(duì)葉輪中葉片的形狀誤差和位置誤差分析來達(dá)到對(duì)葉片的旋轉(zhuǎn)不對(duì)稱性分析。首先,在有葉輪的理論模型數(shù)據(jù)和點(diǎn)云數(shù)據(jù)的情況下,通過建立一個(gè)基準(zhǔn)位置,以此基準(zhǔn)來配準(zhǔn)葉片的理論模型和測(cè)量數(shù)據(jù),通過配準(zhǔn)得出旋轉(zhuǎn)的軸向量和旋轉(zhuǎn)的角度。通過比較這個(gè)值與實(shí)際值之間的誤差可得出位置誤差,同時(shí)比較旋轉(zhuǎn)后的葉片與理論葉片之間的輪廓度的誤差,可得出形狀的誤差,從而能得出旋轉(zhuǎn)不對(duì)稱性的誤差。本文的方法在某一葉輪件數(shù)據(jù)的驗(yàn)證下是可行的、有效的。

參考文獻(xiàn):

[1] 康敏,徐家文. 用三坐標(biāo)測(cè)量機(jī)檢測(cè)整體葉輪葉片型面誤差[J]. 工具技術(shù),2002,36(8):55-57.

[2] 藺小軍,單晨偉. 航空發(fā)動(dòng)機(jī)葉片型面三坐標(biāo)測(cè)量機(jī)測(cè)量技術(shù)[J]. 計(jì)算機(jī)集成制造系統(tǒng),2012,18(1):125-131.

[3] 席平,孫肖霞. 基于CAD模型的渦輪葉片誤差檢測(cè)系統(tǒng)[J]. 北京航空航天大學(xué)學(xué)報(bào),2008,34(10):1159-1162.

[4] 柯映林,朱偉東. 基于局部特征匹配的對(duì)稱面提取算法[J]. 計(jì)算機(jī)輔助設(shè)計(jì)與圖形學(xué)學(xué)報(bào),2005,17(6):1191-1195.

[5] KAZHDAN,M.,F(xiàn)UNKHOUSER,T.,AND RUSINKIEWICZ,S. 2004. Symmetry descriptors and 3d shape matching. In Symposium on Geometry Processing,116-125.

[6] Paul J. Besl,Neil D. McKay. A Method for Registration of 3-D Shapes. IEEE Transactions on patttern analysis and machine intelligence,1992,14(2):239-253.

[7] Dorit Borrmann,Jan Elseberg. The 3D Hough Transform for Plane Detection in Point Clouds:A Review and a new Accumulator Design. 3D Research Center and Springer,2011.

[8] Hollerbach J M. Spatial Transformations and Displacements [OL]. http:// www.eng.utah.edu/ -cs5310/ chapter3.pdf.

收稿日期:2014-01-21

中圖分類號(hào):TH123

文獻(xiàn)標(biāo)志碼:B

文章編號(hào):1671-5276(2015)04-0044-03

作者簡(jiǎn)介:汪哲(1989-),男,安徽安慶人,碩士研究生,主要研究方向?yàn)閿?shù)字化設(shè)計(jì)與檢測(cè)。