紅柳洗煤廠煤泥特性與產(chǎn)品結(jié)構(gòu)研究

劉文統(tǒng)

(神華寧夏煤業(yè)集團(tuán)有限責(zé)任公司 選配煤中心,寧夏 銀川 750000)

紅柳洗煤廠是一座設(shè)計(jì)能力為16 Mt/a的特大型動(dòng)力煤洗煤廠,于2009 年 10 月建成投產(chǎn)。原煤采用全粒級(jí)入選,分選粒度下限為0.1 mm,洗選工藝為200~25 mm粒級(jí)塊煤由淺槽重介質(zhì)分選機(jī)分選、25~1.5 mm粒級(jí)末煤由兩產(chǎn)品重介質(zhì)旋流器主再選、1.5~0.1 mm粒級(jí)粗煤泥由螺旋分選機(jī)分選的聯(lián)合工藝[1-2]。入選原煤為中高灰、低硫、中高揮發(fā)份、中低發(fā)熱量、不粘結(jié)的不粘煤,主導(dǎo)產(chǎn)品包括200~25 mm粒級(jí)洗塊煤,作為化工原料或民用燃料;<25 mm粒級(jí)混煤,作為電煤和鍋爐噴吹煤。根據(jù)寧煤集團(tuán)動(dòng)力煤產(chǎn)品銷(xiāo)售戰(zhàn)略目標(biāo)要求,對(duì)于“神寧一號(hào)”動(dòng)力煤產(chǎn)品,省外銷(xiāo)售產(chǎn)品的發(fā)熱量要達(dá)到20.90 MJ/kg,省內(nèi)銷(xiāo)售產(chǎn)品的發(fā)熱量要達(dá)到19.65 MJ/kg。

目前,煤炭行業(yè)產(chǎn)能過(guò)剩,煤炭市場(chǎng)競(jìng)爭(zhēng)激烈,動(dòng)力煤市場(chǎng)受到極大沖擊。為了保證商品煤質(zhì)量,紅柳洗煤廠產(chǎn)生了大量煤泥;由于煤泥水分高(Mad為10.15%,Mt為33.02%)、灰分高(Ad在40%~48%之間)、發(fā)熱量低(Qnet,ar在8.76~10.11 MJ/kg之間),無(wú)法摻入商品煤銷(xiāo)售,單獨(dú)銷(xiāo)售難度更大,這不但造成嚴(yán)重的資源浪費(fèi),而且污染廠區(qū)環(huán)境,也給企業(yè)經(jīng)濟(jì)效益的提升產(chǎn)生了不利影響。提質(zhì)是解決煤泥銷(xiāo)售困難的重要手段,也是提高選煤經(jīng)濟(jì)效益的有效途徑,具有良好的經(jīng)濟(jì)效益和社會(huì)效益[3-5]。隨著選煤技術(shù)的進(jìn)步,動(dòng)力煤選煤廠的煤泥提質(zhì)技術(shù)在工藝和設(shè)備層面都有了較大發(fā)展。目前,主要的提質(zhì)技術(shù)有3種[6-8],分別為摻配提質(zhì)技術(shù)、干燥提質(zhì)技術(shù)、浮選提質(zhì)技術(shù),這三種技術(shù)都有自身的適用范圍。摻配提質(zhì)技術(shù)主要適用于發(fā)熱量較高的優(yōu)質(zhì)煤泥,將其摻入末煤產(chǎn)品或電煤產(chǎn)品后,對(duì)產(chǎn)品質(zhì)量影響小;干燥提質(zhì)技術(shù)主要以降低煤泥水分為主,通過(guò)干燥達(dá)到提高煤泥發(fā)熱量的目的,干燥后的煤泥能夠單獨(dú)銷(xiāo)售或摻入商品煤銷(xiāo)售;對(duì)于一些劣質(zhì)煤泥,上述兩種技術(shù)很難滿(mǎn)足提質(zhì)要求,此時(shí)浮選就成為細(xì)煤泥提質(zhì)最常用、效果最好的方法。煤泥經(jīng)過(guò)浮選提質(zhì)后,產(chǎn)品灰分大幅下降而發(fā)熱量有所提高,可使其從劣質(zhì)煤泥產(chǎn)品轉(zhuǎn)化為高品質(zhì)的精煤產(chǎn)品。

1 生產(chǎn)現(xiàn)狀

1.1 原煤煤質(zhì)與分選工藝

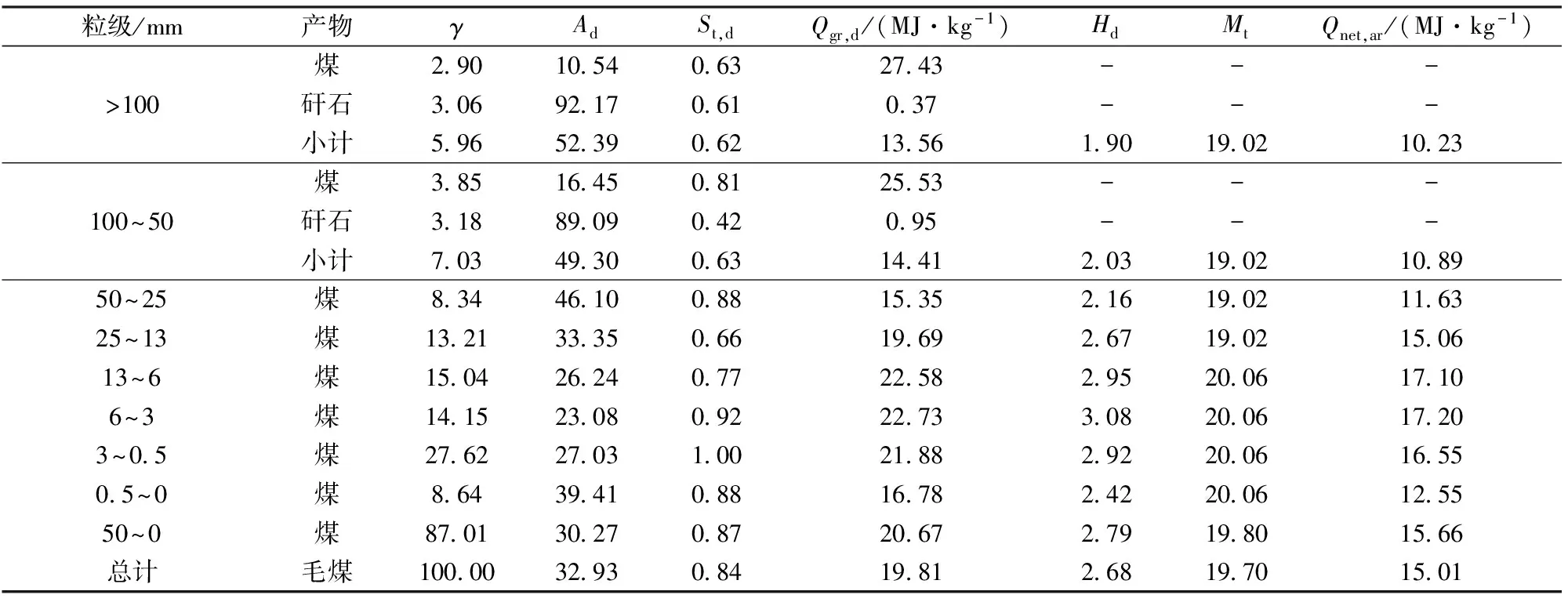

紅柳洗煤廠的原煤粒度組成及其質(zhì)量指標(biāo)(表1)說(shuō)明:該廠原煤粒度組成偏細(xì),原生煤泥產(chǎn)率較低(為8.64%),<3 mm粒級(jí)粉煤產(chǎn)率較高(為36.26%),>13 mm粒級(jí)塊煤產(chǎn)率較低(為28.30%)。各粒級(jí)原煤的Qnet,ar均較低,其中<6 mm粒級(jí)末煤的Qnet,ar為16.05 MJ/kg,<13 mm粒級(jí)末煤的Qnet,ar為16.29 MJ/kg,<50 mm粒級(jí)原煤的Qnet,ar為15.66 MJ/kg,都不能滿(mǎn)足“神寧一號(hào)” 動(dòng)力煤省內(nèi)外銷(xiāo)售產(chǎn)品的Qnet,ar要求。

由于原煤中<6 mm粒級(jí)粉煤產(chǎn)率高達(dá)50.41%,Qnet,ar僅為16.05 MJ/kg,目前動(dòng)力煤選煤廠廣泛采用的塊煤入選、末煤不入選工藝不適合該洗煤廠原煤性質(zhì),即使采用全粒級(jí)洗選煤泥減量化生產(chǎn)技術(shù),仍不能滿(mǎn)足商品煤的Qnet,ar要求。

表1 原煤粒度組成及其質(zhì)量指標(biāo)

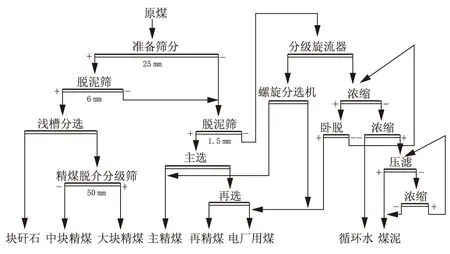

目前該洗煤廠的原煤洗選原則流程如圖1所示。入選原煤被破碎至<200 mm后,以25 mm粒度進(jìn)行分級(jí),200~25 mm粒級(jí)塊煤采用淺槽重介質(zhì)分選機(jī)分選,<25 mm粒級(jí)末煤經(jīng)1.5 mm脫泥后,25~1.5 mm粒級(jí)采用有壓兩產(chǎn)品重介質(zhì)旋流器主再選,1.5~0.1 mm 粒級(jí)細(xì)煤泥采用螺旋分選機(jī)分選;煤泥水采用三段濃縮 (即兩段串聯(lián)濃縮、一段凈化濃縮)方式處理,一段、二段濃縮機(jī)的底流分別采用沉降過(guò)濾式離心機(jī)、快開(kāi)壓濾機(jī)脫水處理。

圖1 紅柳洗煤廠的原煤洗選原則流程

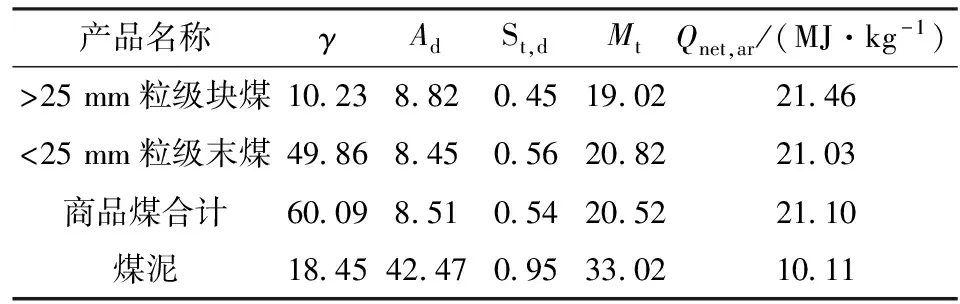

從該洗煤廠的產(chǎn)品結(jié)構(gòu)(表2)可以看出,商品煤為塊煤產(chǎn)品和末煤產(chǎn)品,二者的Qnet,ar均大于19.65 MJ/kg,滿(mǎn)足產(chǎn)品質(zhì)量要求;而煤泥產(chǎn)品的產(chǎn)率為18.45%,Qnet,ar為10.11 MJ/kg,銷(xiāo)售難度很大。

表2 產(chǎn)品結(jié)構(gòu)

1.2 存在問(wèn)題與原因分析

原煤煤質(zhì)和商品煤質(zhì)量要求決定該洗煤廠必須采用全粒級(jí)入選方式,但大量煤泥的有效提質(zhì)是目前急需解決的難題。煤泥質(zhì)量差的主要原因有兩個(gè),一是缺少細(xì)煤泥分選環(huán)節(jié),導(dǎo)致細(xì)煤泥產(chǎn)品灰分高、水分高、發(fā)熱量低,不滿(mǎn)足銷(xiāo)售要求;二是一段濃縮機(jī)底流采用臥式沉降離心機(jī)脫水,回收的煤泥灰分高、發(fā)熱量低,摻入電煤后致使商品煤質(zhì)量降低。

從理論上來(lái)講,一段濃縮機(jī)底流通過(guò)臥式沉降離心脫水機(jī)處理,能夠回收其中部分粒度較粗(0.075 ~0.50 mm粒級(jí))的煤泥,這部分煤泥可以摻入電煤銷(xiāo)售,有助于提高電煤產(chǎn)量。但在生產(chǎn)實(shí)際中,濃縮機(jī)底流粒度較細(xì),很難滿(mǎn)足臥式沉降離心脫水機(jī)對(duì)入料粒度的要求,且煤泥灰分較高,發(fā)熱量較低,摻入電煤后致使商品煤質(zhì)量降低。此外,壓濾煤泥灰分更高,發(fā)熱量更低,摻入末煤產(chǎn)品后直接影響其銷(xiāo)售;當(dāng)前煤炭形式下,這部分煤泥只能被廢棄。

提質(zhì)技術(shù)是提高商品煤質(zhì)量,提升企業(yè)經(jīng)濟(jì)效益,減少煤炭資源浪費(fèi)的有效途徑。研究分析認(rèn)為,γ為18.45%的煤泥,Qnet,ar為10.11 MJ/kg,無(wú)論是與其它商品煤摻配還是干燥提質(zhì),均不能滿(mǎn)足產(chǎn)品質(zhì)量要求,故浮選成為煤泥提質(zhì)的唯一途徑。

2 試驗(yàn)結(jié)果與分析

煤泥試樣為紅柳洗煤廠的壓濾機(jī)濾餅,根據(jù)國(guó)家標(biāo)準(zhǔn),通過(guò)小篩分試驗(yàn)、小浮沉試驗(yàn)及小浮選試驗(yàn),探求煤泥的粒度組成、密度組成和可浮性特征,進(jìn)而評(píng)價(jià)煤泥浮選產(chǎn)品的質(zhì)量和價(jià)值,為產(chǎn)品結(jié)構(gòu)優(yōu)化提供參考。

2.1 煤泥來(lái)源與組成分析

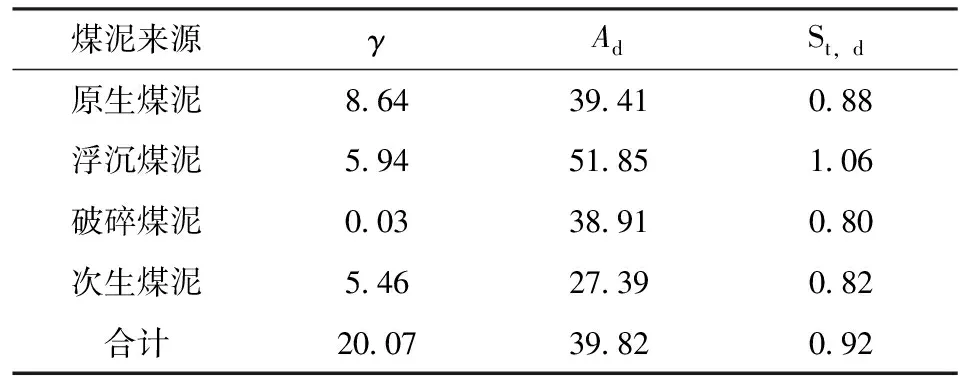

根據(jù)該洗煤廠入選原煤的生產(chǎn)大樣篩分、浮沉試驗(yàn)結(jié)果,結(jié)合GB 50359—2005《煤炭洗選工程設(shè)計(jì)規(guī)范》[9],確定的煤泥組成見(jiàn)表3。由表3可知:原生煤泥γ為8.64%,浮沉煤泥γ為5.94%,次生煤泥γ為5.46%,破碎煤泥γ為0.03%,合計(jì)γ為20.07%,Ad為39.82%;浮沉煤泥Ad高達(dá)51.85%,說(shuō)明矸石存在嚴(yán)重泥化現(xiàn)象。

表3 煤泥來(lái)源與組成

2.2 煤泥小篩分試驗(yàn)

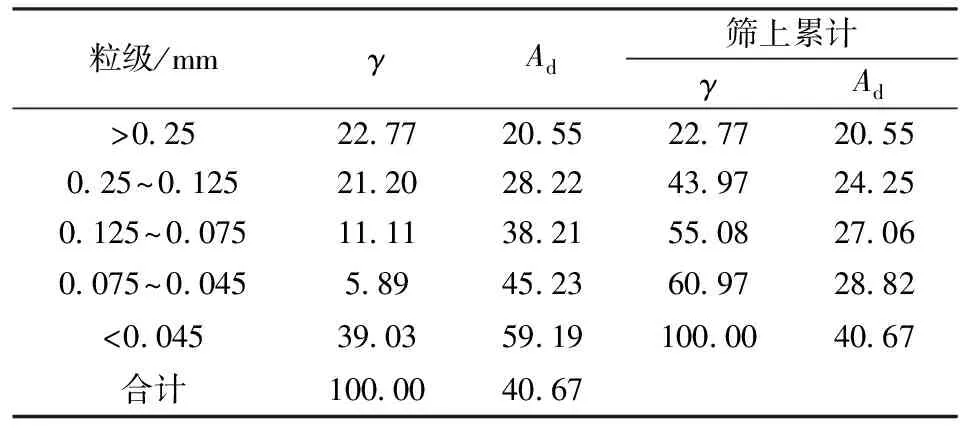

煤泥篩分試樣質(zhì)量為 100 g,Ad為40.67%,根據(jù) GB/T 477—2008 《煤炭篩分試驗(yàn)方法》[10]規(guī)定,對(duì)其進(jìn)行小篩分試驗(yàn),所測(cè)得的粒度組成見(jiàn)表4。

由表4可知: 主導(dǎo)粒級(jí)為<0.045 mm粒級(jí),γ為39.03%,Ad高達(dá)59.19%;該粒級(jí)灰分比全部煤泥的高約19個(gè)百分點(diǎn),說(shuō)明矸石泥化嚴(yán)重,這對(duì)浮選選擇性產(chǎn)生不利影響。這部分細(xì)顆粒很容易附著在煤粒表面的孔隙或裂隙中,很難將微細(xì)煤粒與異質(zhì)細(xì)泥分開(kāi),在浮選過(guò)程中,極易以機(jī)械夾帶或者細(xì)泥罩蓋的方式進(jìn)入精煤,浮選精煤存在高灰細(xì)泥污染問(wèn)題。0.075~0.50 mm粒級(jí)為浮選的最佳粒級(jí),γ為55.08%,Ad為27.06%,產(chǎn)率高而灰分低,這有利于浮選的進(jìn)行。

表4 煤泥粒度組成

2.3 煤泥小浮沉試驗(yàn)

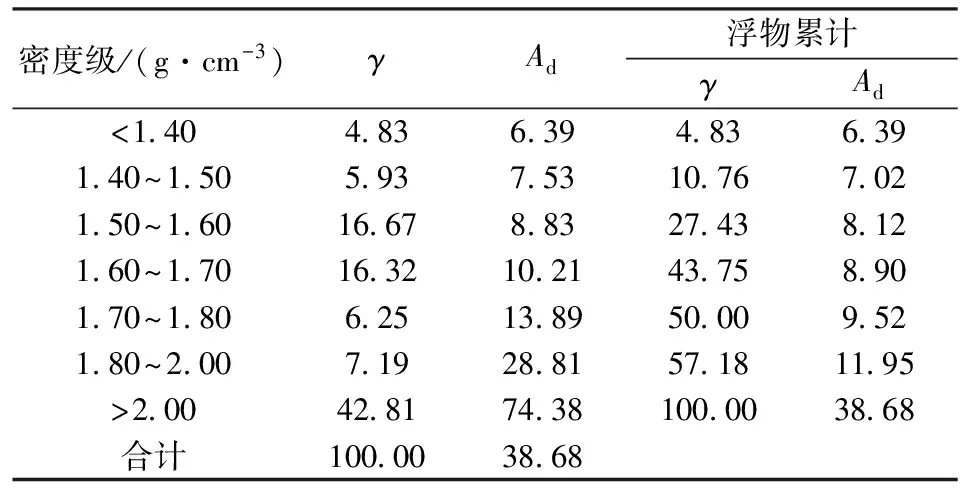

按照GB/T 478—2008 《煤炭浮沉試驗(yàn)方法》[11]規(guī)定進(jìn)行煤泥小浮沉試驗(yàn),試驗(yàn)的密度精度為0.001 g/cm3,空氣干燥基煤樣質(zhì)量為200 g,結(jié)果見(jiàn)表5。

由表5可知:主導(dǎo)密度級(jí)為>2.00 g/cm3密度級(jí),γ為42.81%,Ad為74.38%,說(shuō)明矸石嚴(yán)重泥化;<2.00 g/cm3密度級(jí)的γ為57.19%,Ad為11.95%,排出高灰細(xì)泥后可以得到灰分較低、產(chǎn)率較高的精煤。中間密度級(jí)1.50~1.70 g/cm3的γ為32.99%,Ad為9.51%,其為煤和矸石的聯(lián)生體,產(chǎn)率較高而灰分較低,說(shuō)明煤泥的可浮性較差。1.70~2.00 g/cm3密度級(jí)為高密度區(qū)間,γ為13.43%,Ad為21.88%,產(chǎn)率較低而灰分較高,說(shuō)明矸石在煤中嵌布較多;如果要求浮選精煤Ad<12%,這部分高灰煤泥的灰分屬于邊界灰分,浮選難度較高,不利于浮選過(guò)程的進(jìn)行。

表5 煤泥小浮沉試驗(yàn)結(jié)果

2.4 煤泥浮選試驗(yàn)

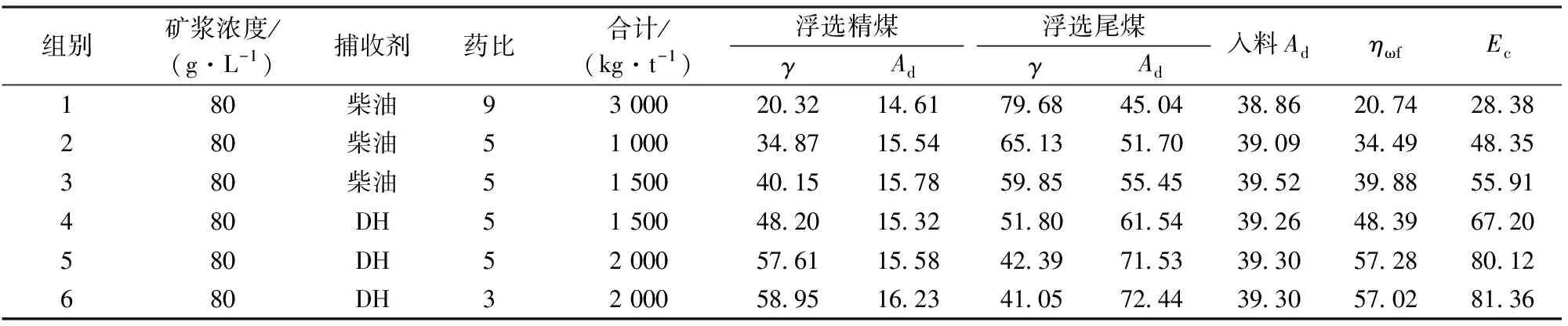

根據(jù)GB/T 4757—2013 《煤粉(泥)實(shí)驗(yàn)室單元浮選試驗(yàn)方法》[12]規(guī)定,進(jìn)行煤泥浮選試驗(yàn)。試驗(yàn)設(shè)備為XFD1.5L浮選機(jī),轉(zhuǎn)速為1 800 r/min,充氣速率為0.25 m3/(m2·min);起泡劑選用仲辛醇(密度為0.85 g/cm3),捕收劑分別選用柴油和DH(密度為0.85 g/cm3);攪拌時(shí)間為120 s,加捕收劑后攪拌60 s,加起泡劑后攪拌10 s,充氣刮泡時(shí)間為180 s。試驗(yàn)結(jié)果見(jiàn)表6。

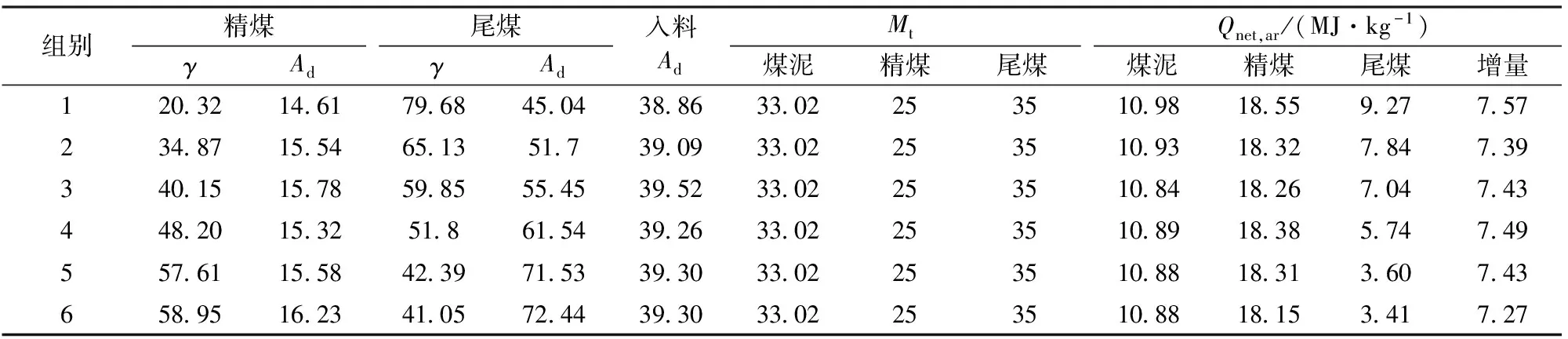

表6 煤泥浮選試驗(yàn)結(jié)果

注:藥比為捕收劑與起泡劑的質(zhì)量比。

由表6可知:

(1)當(dāng)分別以柴油、仲辛醇作為捕收劑、起泡劑時(shí),在藥劑用量從3.00 kg/t降至1.00 kg/t、藥比由9∶1減小到5∶1的過(guò)程中,浮選精煤γ增加14.55個(gè)百分點(diǎn),Ad增加0.93個(gè)百分點(diǎn),浮選尾煤Ad增加6.66個(gè)百分點(diǎn),Ec增加19.97個(gè)百分點(diǎn),ηωf提高13.75個(gè)百分點(diǎn),這說(shuō)明試驗(yàn)范圍內(nèi)9∶1的藥比不合理,起泡劑用量偏小,而5∶1的藥比較為合理。當(dāng)藥劑用量增加到1.50 kg/t時(shí),浮選效果明顯改善,浮選精煤γ提高到40.15%,浮選尾煤Ad達(dá)到55.45%,Ec為55.91%,ηωf達(dá)到39.88%。

(2)當(dāng)分別以DH、仲辛醇作為捕收劑、起泡劑時(shí),在藥比為5∶1、藥劑用量由1.50 kg/t增加到2.00 kg/t的條件下,浮選精煤γ增加9.41個(gè)百分點(diǎn),Ad增加0.26個(gè)百分點(diǎn),浮選尾煤Ad增加9.99個(gè)百分點(diǎn),Ec增加12.92個(gè)百分點(diǎn),ηωf提高8.89個(gè)百分點(diǎn),這說(shuō)明適當(dāng)增大藥劑用量可以顯著改善浮選效果。當(dāng)藥劑用量為2.00 kg/t、藥比為3∶1時(shí),浮選精煤γ增加1.34個(gè)百分點(diǎn),而其Ad升高0.65個(gè)百分點(diǎn),ηωf下降0.26個(gè)百分點(diǎn)。這說(shuō)明試驗(yàn)范圍內(nèi)的最佳藥劑用量為2.00 kg/t、藥比5∶1。

(3)在藥比為5∶1、藥劑用量為1.50 kg/t的條件下,與柴油作為捕收劑的浮選效果相比,DH的Ec高11.29個(gè)百分點(diǎn),ηωf高8.51個(gè)百分點(diǎn),浮選精煤γ高8.05個(gè)百分點(diǎn)而Ad低0.46個(gè)百分點(diǎn),浮選尾煤Ad高6.09個(gè)百分點(diǎn),這說(shuō)明DH比柴油的浮選效果好,其適合作為紅柳洗煤廠煤泥浮選的捕收劑。

當(dāng)以仲辛醇作為起泡劑、DH作為捕收劑,在藥比為5∶1、藥劑用量為2.00 kg/t時(shí),對(duì)于灰分為39.30%的煤泥,通過(guò)浮選可獲得Ad為15.58%、γ為57.61%的浮選精煤,Ec達(dá)到80.12%。根據(jù)GB/T 30047—2013《煤粉(泥)可浮性評(píng)定方法》[13]評(píng)定,該煤泥的可浮性為易浮。

3 煤泥浮選后產(chǎn)品結(jié)構(gòu)變化

3.1 煤炭發(fā)熱量數(shù)學(xué)模型

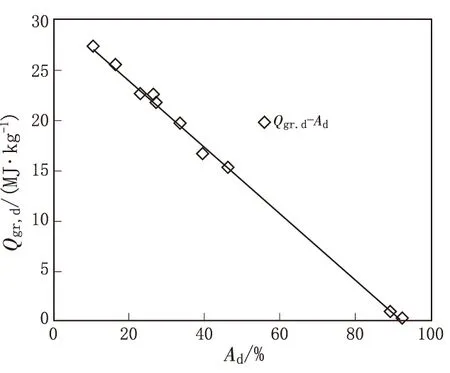

為了確定該洗煤廠煤泥Qnet,ar與Ad的關(guān)系,假設(shè)浮選精煤的Qgr,d為因變量,Ad為自變量,根據(jù)表1數(shù)據(jù),按照Qgr,d=aAd+b線(xiàn)性關(guān)系,建立數(shù)學(xué)模型。計(jì)算得到a=-0.333 3、b= 30.799,即線(xiàn)性回歸方程為Qgr,d= -0.333 3Ad+ 30.797(單位為MJ/kg),通過(guò)對(duì)回歸方程的相關(guān)系數(shù)R分析,可得出|R| = 0.998 3。此時(shí),Qgr,d與Ad的關(guān)系曲線(xiàn)如圖2所示。

圖2 Qgr,d-Ad的關(guān)系曲線(xiàn)

根據(jù)氫含量、水分?jǐn)?shù)據(jù)將高位發(fā)熱量轉(zhuǎn)換為收到基低位發(fā)熱量,其關(guān)系式為:

式中:Qnet,ar為收到基低位發(fā)熱量,MJ/kg;Ad為干基灰分,%;Mt為全水分,%。

根據(jù)要求的產(chǎn)品發(fā)熱量和實(shí)際水分計(jì)算其灰分,當(dāng)產(chǎn)品水分為 25%時(shí),單位Ad對(duì)應(yīng)的Qnet,ar為0. 243 MJ/kg;當(dāng)產(chǎn)品灰分為15% 時(shí),單位Mt對(duì)應(yīng)的Qnet,ar為 0.276 MJ/kg。

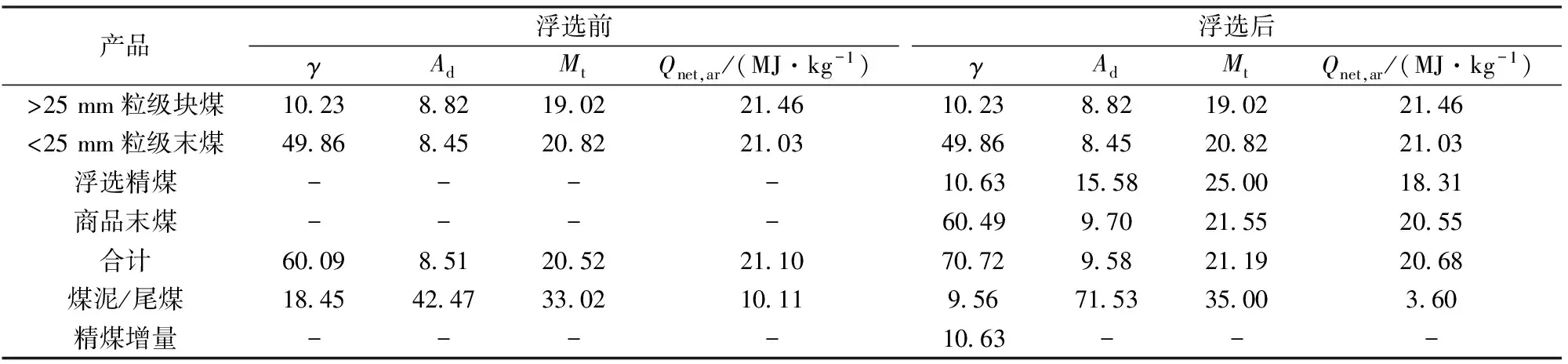

3.2 產(chǎn)品結(jié)構(gòu)預(yù)測(cè)

根據(jù)煤炭發(fā)熱量數(shù)學(xué)模型,計(jì)算出的煤泥浮選后的產(chǎn)品指標(biāo)見(jiàn)表7。由表7可知:煤泥經(jīng)過(guò)浮選后,浮選精煤水分比煤泥水分降低8.02個(gè)百分點(diǎn);依據(jù)第5組的產(chǎn)品指標(biāo),精煤γ為57.61%、Qnet,ar達(dá)18.31 MJ/kg,比煤泥Qnet,ar高7.43 MJ/kg。

表7 煤泥浮選后的計(jì)算產(chǎn)品指標(biāo)

按照入浮煤泥量占入選原煤量的18.45%、浮選精煤γ為57.61%計(jì)算,煤泥浮選后精煤γ可增加10.63個(gè)百分點(diǎn)(占全廠原煤);其Qnet,ar為18.31 MJ/kg,摻入末煤后可獲得Qnet,ar為20.55 MJ/kg的商品煤,能夠滿(mǎn)足省內(nèi)銷(xiāo)售產(chǎn)品對(duì)Qnet,ar的要求。煤泥浮選前后的產(chǎn)品結(jié)構(gòu)變化情況見(jiàn)表8。

4 技術(shù)經(jīng)濟(jì)可行性分析

4.1 浮選原則流程的制定

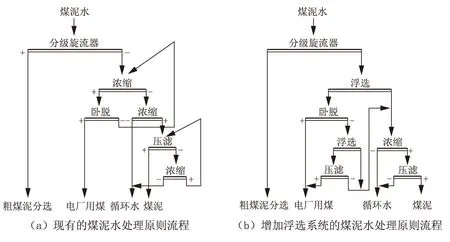

浮選試驗(yàn)結(jié)果和產(chǎn)品結(jié)構(gòu)分析表明,煤泥浮選后商品末精煤γ可提高10.63個(gè)百分點(diǎn);對(duì)于浮選產(chǎn)生的γ為9.56%、Qnet,ar僅為3.60 MJ/kg的尾煤,可以直接廢棄或作為綜合利用的原料。本著充分利用現(xiàn)有煤泥水系統(tǒng)設(shè)施的原則,制定的浮選和脫水原則流程如圖3所示。

表8 煤泥浮選前后的產(chǎn)品結(jié)構(gòu)變化情況

圖3 增加浮選系統(tǒng)前后的煤泥水處理原則流程

增加浮選系統(tǒng)后,浮選精煤和尾煤脫水盡可能利用現(xiàn)有設(shè)備,以節(jié)省投資和提高設(shè)備利用效率。浮選工藝流程為:煤泥分級(jí)旋流器溢流去浮選(一次浮選機(jī)),浮選精礦由沉降過(guò)濾式離心脫水機(jī)脫水,回收其中粒度較粗(以>0.2 mm粒級(jí)為主)的精煤;離心液和濾液進(jìn)行二次浮選,二次浮選精礦由壓濾機(jī)脫水回收,浮選精煤全部摻入末精煤;浮選尾礦和壓濾機(jī)濾液去濃縮機(jī)澄清,其溢流作為循環(huán)水,底流通過(guò)壓濾回收其中尾煤,多臺(tái)濃縮機(jī)并聯(lián)使用。

4.2 經(jīng)濟(jì)效益分析

增加浮選系統(tǒng)后,由于煤泥總量沒(méi)有發(fā)生改變,故原有煤泥脫水設(shè)備原則上可以滿(mǎn)足浮選精煤和尾煤的脫水要求;將原煤泥水兩段濃縮工藝改為一段(尾煤)濃縮工藝,原濃縮機(jī)處理能力完全滿(mǎn)足需要,整個(gè)生產(chǎn)系統(tǒng)僅需增加浮選機(jī)及其配套設(shè)備。該洗煤廠的生產(chǎn)能力為16 Mt/a,工作制度為330 d/a、16 h/d,原煤入選量為3 030.30 t/h,入浮煤泥量占原煤入選量的18.45%,故入浮煤泥量為559.10 t/h。XJM-S90(5)浮選機(jī)的處理能力為315 t/h,礦漿處理量為3 150 m3/h,2臺(tái)浮選機(jī)即可滿(mǎn)足浮選生產(chǎn)需要。

浮選系統(tǒng)的運(yùn)行成本主要由藥劑成本、材料成本及動(dòng)力成本組成,根據(jù)該選煤廠的工作制度,參考同類(lèi)選煤廠的實(shí)際情況,計(jì)算出的浮選生產(chǎn)運(yùn)行成本為:

(1)材料消耗與維護(hù)保養(yǎng)成本。根據(jù)實(shí)際經(jīng)驗(yàn)數(shù)據(jù),浮選系統(tǒng)設(shè)備材料消耗與維護(hù)保養(yǎng)成本為2 元/t;干煤泥的浮選藥劑用量為2.00 kg/t,藥劑價(jià)格為 8 000 元/t,即浮選藥劑成本為16.00元/t。因此,每年的材料消耗和維護(hù)保養(yǎng)成本為 5 313.60萬(wàn)元。

(2)動(dòng)力成本。浮選生產(chǎn)系統(tǒng)的實(shí)際電耗為1 352 kW·h/t,電價(jià)按 0.60 元/(kW·h) 計(jì)算,每年的電費(fèi)為428.31萬(wàn)元。另外,浮選崗位司機(jī)共需要6人,平均酬薪為 6 500 元/月,故每年需要支出的總酬薪為46.80萬(wàn)元。

增加浮選系統(tǒng)后,每年的煤泥入浮量為295.20萬(wàn)t,浮選精煤產(chǎn)率為57.61%,將浮選精煤摻入末精煤后,其銷(xiāo)售價(jià)格為270 元/t,而煤泥銷(xiāo)售價(jià)格為 65 元/t,因此每年可增加銷(xiāo)售收入45 917.47萬(wàn)元;去除各種成本后,每年的銷(xiāo)售利潤(rùn)可增加20 940.76萬(wàn)元。

5 結(jié)論

(1)原煤全粒級(jí)入選方式適合紅柳洗煤廠的原煤性質(zhì)和產(chǎn)品質(zhì)量要求,但產(chǎn)生了大量難于銷(xiāo)售和利用的煤泥;由于其自身原因,很難摻入商品煤銷(xiāo)售,造成嚴(yán)重的資源浪費(fèi),且污染廠區(qū)環(huán)境。

(2)以DH和仲辛醇作為浮選藥劑,在藥比為5∶1、藥劑用量為2.00 kg/t時(shí),對(duì)于Ad為39.30%的煤泥,通過(guò)浮選可獲得Ad為15.58%、γ為57.61%的精煤,Ec達(dá)80.12%。

(3)通過(guò)浮選產(chǎn)品指標(biāo)計(jì)算和產(chǎn)品結(jié)構(gòu)預(yù)測(cè),浮選精煤Qnet,ar達(dá)18.31 MJ/kg,比煤泥Qnet,ar高7.43 MJ/kg;浮選精煤可以直接摻入商品末煤銷(xiāo)售,可使其γ提高10.63個(gè)百分點(diǎn),商品煤產(chǎn)量增加1.70 Mt/a,每年的銷(xiāo)售收入增加20 940.76萬(wàn)元。

(4)動(dòng)力煤選煤廠的煤泥浮選,可以有效改善產(chǎn)品結(jié)構(gòu),充分利用煤炭資源,經(jīng)濟(jì)效益、社會(huì)效益、環(huán)境效益均顯著。

[1] 曹君杰,張水燕,王 凱. 寧東選煤廠清水營(yíng)分廠技術(shù)改造實(shí)踐[J]. 煤炭加工與綜合利用,2014(11) :33-35.

[2] 連永強(qiáng).寧東洗煤廠紅柳分廠動(dòng)力煤全級(jí)入選工藝分析[J].選煤技術(shù),2012(5) :73-75.

[3] 于爾鐵.試論動(dòng)力煤分選工藝的選擇[J].選煤技術(shù),1998 (1) :5-9.

[4] 建瑞革. 動(dòng)力煤選煤廠的選煤工藝設(shè)計(jì)[J].煤炭工程,2012 (S1):33-35.

[5] 李 科,朱云峰,王章國(guó),等.動(dòng)力煤選煤廠分級(jí)重選產(chǎn)品結(jié)構(gòu)優(yōu)化[J].工礦自動(dòng)化,2015, 41(6):35-39.

[6] 魏昌杰,段建中,張新志, 等.低階動(dòng)力煤浮選技術(shù)在燕家河選煤廠的應(yīng)用[J].選煤技術(shù),2015(5):66-69.

[7] 魏昌杰. 低階煙煤煤泥浮選提質(zhì)技術(shù)的研究與應(yīng)用[J].中國(guó)煤炭,2015(10):92.

[8] 桂夏輝,劉炯天,陶秀祥,等.難浮煤泥浮選速率試驗(yàn)研究[J].煤炭學(xué)報(bào),2011,36(11):1895-1900.

[9] 中國(guó)煤炭建設(shè)協(xié)會(huì).煤炭洗選工程設(shè)計(jì)規(guī)范:GB 50359—2005[S]. 北京:中國(guó)計(jì)劃出版社,2005.

[10] 中國(guó)煤炭工業(yè)協(xié)會(huì).煤炭篩分試驗(yàn)方法:GB/T 477—2008[S]. 北京:中國(guó)標(biāo)準(zhǔn)出版社,2008.

[11] 中國(guó)煤炭工業(yè)協(xié)會(huì).煤炭浮沉試驗(yàn)方法:GB/T 478—2008[S]. 北京:中國(guó)標(biāo)準(zhǔn)出版社,2008.

[12] 中國(guó)煤炭工業(yè)協(xié)會(huì). 煤粉(泥)實(shí)驗(yàn)室單元浮選試驗(yàn)方法:GB/T 4757—2013[S]. 北京:中國(guó)標(biāo)準(zhǔn)出版社,2013.

[13] 中國(guó)煤炭工業(yè)協(xié)會(huì). 煤粉(泥)可浮性評(píng)定方法:GB/T 30047—2013[S]. 北京:中國(guó)標(biāo)準(zhǔn)出版社,2013.