無人機載雷達碳纖維支架工藝設計

(中國電子科技集團公司第三十八研究所,安徽合肥230088)

0 引言

復合材料是由兩種及以上異質(zhì)、異形、異構的材料通過專門成型工藝復合而成的一種高性能的新材料,具有比強度高、比模量大、可設計性強、抗疲勞性能好、耐腐蝕性能優(yōu)越和易于整體成型中大型構件等顯著優(yōu)點[1]。相對使用鋁合金材料的傳統(tǒng)機載結構件的重量,采用復合材料成型的構件可實現(xiàn)減重20%~30%。同時,采用先進適用的成型工藝可顯著提高構件的生產(chǎn)效率和使用壽命。因此,機載產(chǎn)品中復合材料的使用比例日益提高,先進軍機結構件的復合材料用量已達到25%左右,預計今后的用量將超過其總重量的50%以上[2]。

目前機載構件使用的復合材料主要是樹脂基碳纖維復合材料(簡稱CFRP),其具有易于成型復雜異構零件的特點,可顯著提高結構件組合設計的整體性,從而提高產(chǎn)品的可靠性,降低產(chǎn)品的設計與制造難度,縮短產(chǎn)品研制周期。目前,應用于機載電子系統(tǒng)復合材料結構件的工藝研究內(nèi)容報道較少,因此,針對無人機載雷達復合材料承力支架的異型結構特點,開展成型工藝技術研究,制定可行的方案,通過設計和驗證,成功研制了滿足應用要求的無人機載碳纖維支架承力結構件。

1 復合材料機載構件成型工藝研究

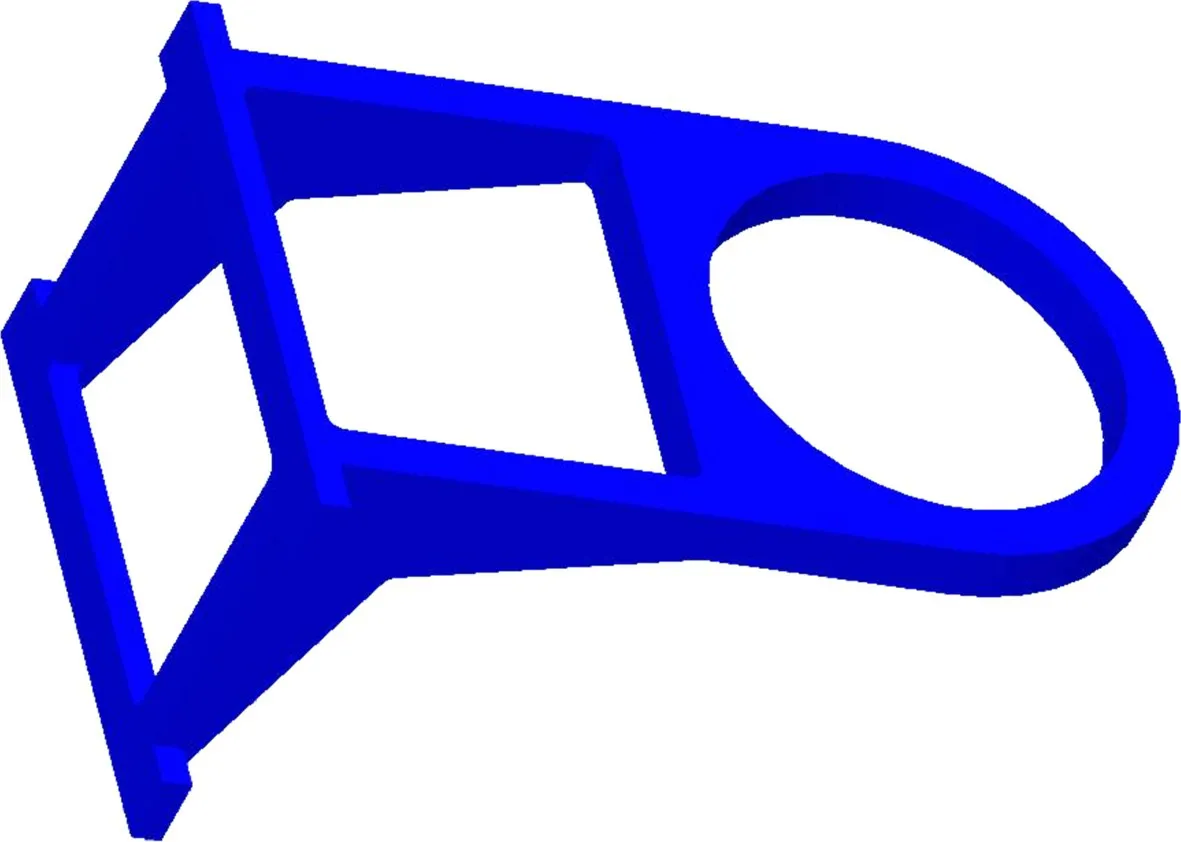

碳纖維支架用于某無人機載雷達系統(tǒng),是天線/穩(wěn)定平臺單元與組合單元間連接的安裝支架,其結構如圖1所示,外形尺寸為305 mm×206 mm×150 mm。其一端連接穩(wěn)定平臺,另一端連接組合單元,是承擔系統(tǒng)單元間連接的重要構件,必須具有足夠的剛強度。同時,為保持良好的裝配精度,對兩處安裝面的平面度及相互間的垂直度也提出了較高要求。此外,該復合材料機載構件還要滿足高低溫、振動、沖擊等方面的試驗要求,因此采用復合材料研制此結構件對模具設計、仿真分析及成型工藝等都提出了較高的要求。

圖1 無人機載雷達復合材料異型支架模型

影響復合材料機載構件質(zhì)量的工藝因素主要包括:1)材料和成型工藝方案、工藝參數(shù)的選擇;2)模具設計制造。

1.1 材料和成型方案選擇

按照該支架構件的設計要求和結構特點,可采用鋁合金或樹脂基復合材料。采用鋁合金材料對安裝基座、安裝平面、加強筋板分別進行加工,再采用焊接方法成型,此方法可以較好地滿足尺寸精度方面的要求,但可能存在焊接缺陷;也可考慮鑄造鋁坯件再加工的工藝路線,此方法存在鑄件缺陷隱患、力學性能較低等不利因素;復合材料成型工藝與金屬材料加工相比,簡單可靠、易于操作,適用于整體成型結構復雜的制件。采用復合材料成型工藝,可將該構件一次整體成型,并在滿足其力學設計性能指標的前提下達到較好的減重效果。

復合材料機載構件存在多種成型工藝,常用的成型方法有真空袋壓工藝、熱壓罐工藝、樹脂轉(zhuǎn)移傳遞模塑和模壓工藝等。可結合構件的結構形式及材料性能要求等,選擇合適的成型方法。考慮到采用復合材料機載承力支架的結構特點,其部分直角結構,通過外壓工藝難以使材料傳遞均勻,擬選用軟模輔助模壓工藝整體成型研制。

在采用軟模輔助模壓成型時,需綜合考慮模壓溫度、壓力及時間等參數(shù)。為盡量避免支架成型過程中出現(xiàn)的缺陷,根據(jù)前期工作經(jīng)驗和本次的工藝摸索,采用如下工藝參數(shù):升溫速度1.5~3℃/min;加壓溫度105~110℃;成形壓力0.4~0.5 MPa;成形溫度120~130℃;保溫時間2 h;自然冷卻60℃以下可卸壓取出制件。采用以上工藝參數(shù)得到了符合要求的模壓制件。

1.2 模具設計

模壓成型工藝對模具材料、結構、精度等有較高要求,合理的模具設計是保證成型質(zhì)量的關鍵因素之一。在進行模具設計時,在滿足支架成型精度要求的前提下應考慮模具的制造工藝性、剛性、耐用度等方面的要求[3]。

針對無人機載雷達復合材料異型支架的結構特點,需在保持模具整體剛性的前提下,利用軟模的熱脹張力來輔助保證構件的整體共固化。

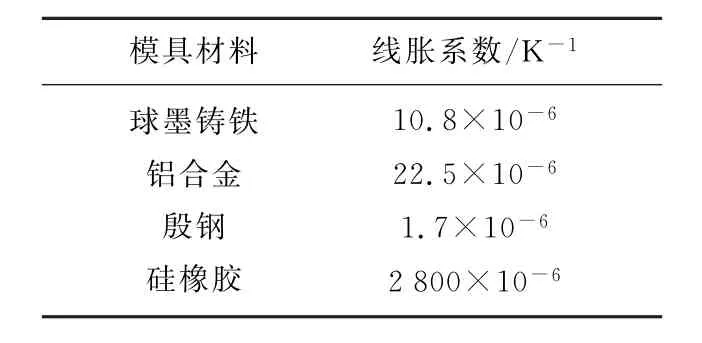

剛性模具采用模芯分離方式,便于制件成型后脫模,各處工作面需精加工以得到滿足要求的精度和表面質(zhì)量。一般來說,線脹系數(shù)較大的材料都可以用來膨脹加壓,因此,軟模的線脹系數(shù)與剛性模相比應有較大的差異,表1給出了部分模具材料的線脹系數(shù)。經(jīng)過比較,剛性模采用球墨鑄鐵,軟模采用目前應用較成熟的R10301硅橡膠[4],其經(jīng)高溫高壓使用后的永久壓縮變形很小,并可重復進行使用。

表1 部分模具材料的線脹系數(shù)

為保證軟模膨脹成型的支架的尺寸精度,在軟模與復合材料的內(nèi)腔之間需設計一定的工藝間隙,以此來調(diào)節(jié)加壓點及壓力大小。硅橡膠軟模從室溫到成型溫度的膨脹量由下式計算:

式中:V2R表示溫度為tgel時的自由熱膨脹體積;V0R表示在室溫時的硅橡膠軟膜體積;tgel表示復合材料中樹脂凝膠溫度。

結合模壓成型溫度、壓力,確定合適的工藝間隙并經(jīng)試驗修正,最終獲得一致性較好、裝配間隙均勻的軟模。軟模輔助模壓成型模具裝配圖如圖2所示。

圖2 軟模輔助模壓成型模具裝配圖

在實際成型過程中此模具使用性能很好,所得制件變形小,尺寸精度滿足要求且一致性好,后期不加工的直接成型面表面質(zhì)量較好,完全滿足使用要求。

2 仿真分析

復合材料的有限元分析技術具有實驗方法無可比擬的優(yōu)勢,可在復合材料成型前進行鋪層設計,通過不斷改進和優(yōu)化,獲得性能最佳的虛擬復合材料結構件,并模擬各種載荷工況下的結構件性能,預測結構件在使用條件下的性能變化。

目前,復合材料的仿真分析已成為復合材料設計、研究其結構行為的必不可少的手段,并且具有較高的準確性[5-8],可加速設計流程,并通過減少樣機數(shù)量、縮短制造過程從而降低成本。鋪層設計是復合材料設計中關鍵性的設計工作之一和特有的工作內(nèi)容,鋪層設計的優(yōu)劣直接影響著復合材料的性能。鋪層設計主要包括:選取合適的鋪層角,確定各種鋪層角的鋪層百分比和鋪層順序等。結合復合材料模壓制件的成型經(jīng)驗,支架采用準各向同性鋪層方式。

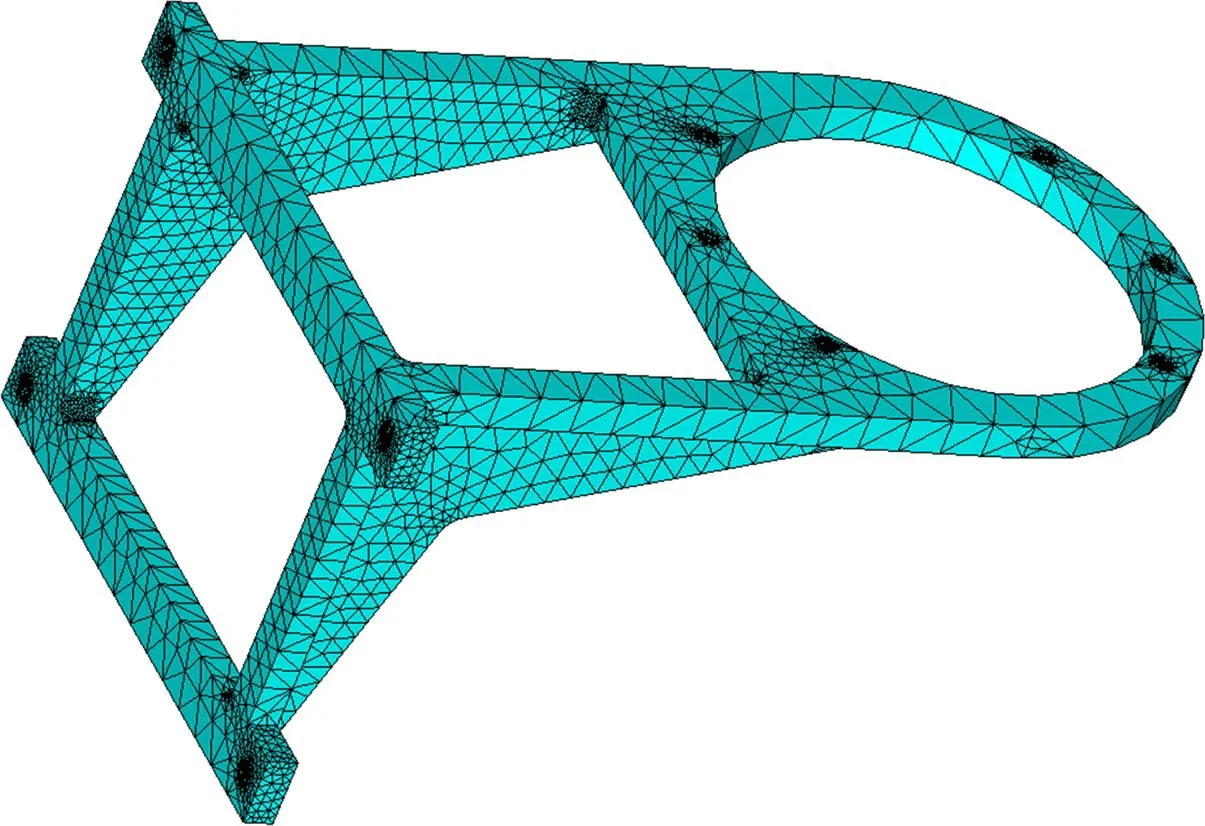

先在三維建模軟件中建立支架的模型,并導入有限元軟件ANSYS中,對模型采用殼單元Shell99,按設計鋪層要求設置殼單元實常數(shù),進行三角形智能網(wǎng)格劃分,得到的有限元模型圖如圖3所示。

圖3 無人機載雷達復合材料異型支架的有限元模型

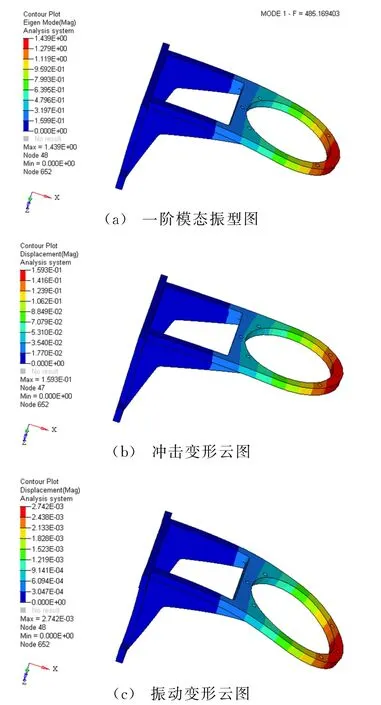

依據(jù)機載平臺載荷設計要求,對支架進行模態(tài)、沖擊、正弦振動等動力學分析,載荷條件如表2所示,仿真結果如圖4所示。

表2 無人機載雷達復合材料異型支架分析條件

圖4 復合材料機載構件的仿真結果

分析結果表明:在振動、沖擊等載荷作用下,該構件圓形安裝面的變形(振動:2.7 mm,沖擊:0.16 mm)最大,然后逐步遞減到安裝基座,但最大變形均滿足設計指標的要求。該承力支架的一階固有頻率為485.2 Hz,滿足安裝剛度要求;同時考慮到模態(tài)分析中其振型表現(xiàn)為圓形安裝面邊緣的局部振動,所以在設計時應該適當提高圓形安裝面邊緣的剛度。

3 試驗驗證

3.1 環(huán)境試驗

由于此構件用于機載雷達產(chǎn)品,所以需要按照國軍標機載雷達的環(huán)境試驗要求對所研制的構件進行高低溫、振動、沖擊等試驗,具體的試驗流程如圖5所示。

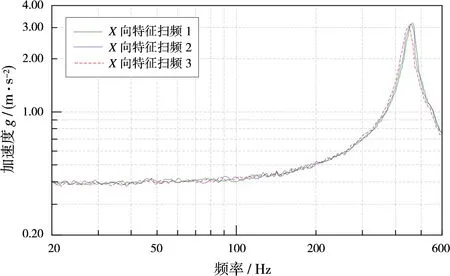

試驗中,在高低溫試驗前后通過拍照和目視方式初步檢查結構有無損傷;在振動和沖擊前后通過結構動力學特征對比來檢測結構有無損害,即在振動和沖擊前分別進行低量級的特征掃頻試驗,通過對比試驗前后特征掃頻曲線的低量級特征掃頻曲線的變化來初步判斷結構的健康狀態(tài)。其特征掃頻條件為:頻率范圍20~600 Hz,量級0.5g,掃頻速率2 oct/min。

目視檢測和特征曲線對比檢測均為初步檢測手段,具有快速、方便的優(yōu)點,但是置信度沒有無損檢測高,因此在整個環(huán)境試驗前后還對支架進行了無損檢測,以對比試驗前后的結構狀態(tài)。

圖5 試驗流程圖

按照上述試驗流程,完成支架的高低溫試驗和3個方向上的振動沖擊試驗,支架安裝基座、安裝平面、加強筋板的外觀目視檢查完好,結構無損傷、無松動。在3個方向上的振動與沖擊試驗前后,特征掃頻曲線吻合良好,沒有發(fā)生明顯的頻移和曲線特征變化,圖6給出了X向振動、沖擊試驗前后3次特征掃頻曲線的對比。另外,從特征掃頻曲線可見,該支架X向一階固有頻率為470 Hz左右,可見直接整體剛度較大,且共振頻率與前述模態(tài)分析中結構第一階固有頻率吻合良好。因此,初步可以認為支架經(jīng)受住了高低溫、振動和沖擊環(huán)境試驗。圖7為振動沖擊試驗現(xiàn)場照片。

3.2 無損檢測

無損檢測[9-10]是在不損壞材料或工件使用性能,不改變其形狀和狀態(tài)情況下,利用聲、光、電、熱、磁和射線等,探測材料、構件設備的各種宏觀的內(nèi)部或表面缺陷,判斷缺陷位置、大小、形狀和種類,以確定產(chǎn)品是否達到使用性能的一種方法。

圖6 特征掃頻曲線對比

圖7 無人機載雷達復合材料異型支架振動、沖擊試驗圖

復合材料中最易產(chǎn)生的缺陷主要有兩大類:1)宏觀缺陷,如脫粘、疏松、裂紋、沖擊損傷、外來物等,其缺點是缺陷面積大,主要發(fā)生在結構制造和服役期間;2)微細缺陷,如氣孔、界面結合不良、成分不均勻等,其特點是缺陷微細,分布在復合材料中樹脂或樹脂/纖維界面之間,呈明顯的體積分布。這種不均勻性對復合材料制件性能將有明顯影響。

無損檢測的目的和任務就是采用合理有效的方法、技術和檢測手段及時發(fā)現(xiàn)和檢測出這些缺陷。結合復合材料支架結構件的使用特點,選定制件特定位置采用X射線對振動、沖擊、高低溫試驗前后進行對比檢測,如圖8所示。

圖8 X射線檢測圖

從圖8可以看出:模壓成型的無人機載雷達復合材料異型支架樹脂及纖維均勻性、流動性較好,沒有出現(xiàn)樹脂的淤積、脫粘、裂紋、氣泡、成分不均勻等缺陷,振動、沖擊、高低溫試驗沒有對結構件的性能造成損傷。

綜合支架外觀檢查、試驗前后特征掃頻曲線對比和無損檢測結果,可以認為支架經(jīng)受住了高低溫、振動和沖擊環(huán)境試驗,結構和工藝性能合理,滿足設計要求。研制完成后得到的復合材料機載支架如圖9所示。

4 結束語

針對某型無人機載雷達復合材料異型支架開展工藝設計與研究。

圖9 無人機載雷達復合材料異型支架實物圖

首先根據(jù)支架的應用環(huán)境和結構特點合理選擇了材料和成型工藝方案、確定了相關的工藝參數(shù)。

其次借助于有限元技術,對復合材料機載支架在各種載荷工況下的性能變化趨勢進行了成功預測,對于減少設計偏差、加快研發(fā)流程、降低制造成本具有一定的積極意義。并且在此基礎上,通過軟模輔助模壓成型工藝方法對支架進行了整體制造成型,相比于真空袋、熱壓罐等工藝手段,獲得了更好的工藝質(zhì)量和力學性能。

最后對研制成功的復合材料機載支架進行了環(huán)境試驗驗證,通過目視檢查、特征曲線對比和無損檢測等多手段對支架試驗前后的結構狀態(tài)進行了確認,結果顯示該支架經(jīng)受住了機載環(huán)境試驗的考核,滿足機載雷達產(chǎn)品的應用要求,對于類似機載復合材料構件的研制具有一定的借鑒意義。

[1]包建文.高效低成本復合材料及其制造技術[M].北京:國防工業(yè)出版社,2012.

[2]施曉春,馮浩.復合材料在飛機主承力結構上的應用及無損檢測標準[J].航空制造技術,2014(22):116-119,124.

[3]殷東平,王亞鋒,李直.某復合材料機載構件制造工藝研究[J].電子機械工程,2010,26(5):43-45.

[4]夏景云.復合材料硅橡膠膨脹加壓成型模具的設計與制造[J].玻璃鋼/復合材料,2015(5):81-83.

[5]陳際偉,趙艷文,翟全勝.復合材料壁板的數(shù)字化成型研究[J].高科技纖維與應用,2015,40(3):55-60.

[6]孫旋,童明波,王濤.復合材料加筋板低速沖擊有限元模擬分析[J].南京航空航天大學學報,2013,45(4):510-514.

[7]羅海波,燕瑛,孟祥吉.等.復合材料機身結構件沖擊模擬與吸能特性研究[J].復合材料學報,2015,32(4):1159-1165.

[8]張家雷,劉國棟,王偉平,等.激光對碳纖維增強復合材料的熱燒蝕數(shù)值模擬[J].強激光與粒子束,2013,25(8):1888-1892.

[9]鞠金山,王亞鋒.碳纖維天線反射面的熱變形仿真[J].雷達科學與技術,2009,7(4):321-324.JU Jinshan,WANG Yafeng.Simulation of Heat-Distortion for Carbon Fiber Composite Antenna Reflector[J].Radar Science and Technology,2009,7(4):321-324.(in Chinese)

[10]趙渠森.先進復合材料手冊[M].北京:機械工業(yè)出版社,2003.