遙感器真空成像三維光學檢測裝置的設計與應用

王振仁,劉寶瑞,王華新,張 克

(北京空間機電研究所,北京 100094)

0 引言

隨著遙感器研制技術的發展,出現了多相機組合技術。多相機組合體一般由2~4 臺相機組合而成,在進行真空成像試驗時,需要將每臺相機的鏡頭逐一對準真空平行光管進行光學測試。在以往的真空成像試驗中,多相機組合體在真空容器中每完成一臺相機的光學測試,就需要停止試驗,恢復至常溫常壓,由測試人員進入容器內調整組合體姿態,將下一臺相機調整至測試位后,再進行真空成像試驗工況的測試。如此循環往復,既浪費時間,又浪費試驗經費。

本文設計研制了一種三維光學檢測裝置。使用該裝置,在建立好的真空成像試驗工況下,多相機組合體只需一次裝配即可完成全部相機的光學測試,既可提高環境試驗效率,保障產品試驗過程質量受控,還可以拓展真空熱環境下的檢測項目,優化多相機真空成像試驗方法[1]。

服務于多相機組合體的三維光學檢測裝置在高低溫真空環境下至少需要具備如下功能:

1)平臺能運動自如;

2)可實現相機切換的平移,平移精度要求達到0.1 mm;

3)可實現全視場檢測的旋轉,旋轉精度要求達到0.1°;

4)在空間環境模擬容器內使用非電力驅動裝置,避免對遙感器產生電磁干擾;

5)機械臺體的最大承載重量為3000 kg。

1 三維光學檢測裝置組成及工作原理

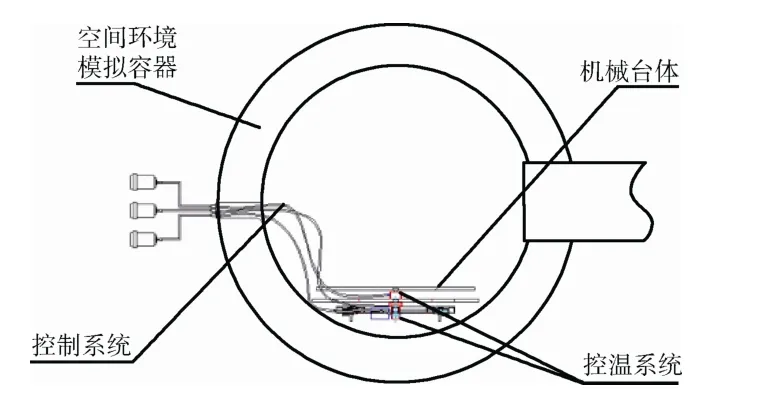

遙感器真空成像三維光學檢測裝置由機械臺體、控制系統和控溫系統組成(見圖1)。機械臺體位于空間環境模擬容器內,由軌道、位移支撐平臺、旋轉載物平臺和俯仰機構組成,可實現相機的平移、旋轉和俯仰。控制系統包括俯仰、旋轉、位移3 個運動機構的模擬容器外驅動裝置和模擬容器內機械裝置,它們通過穿艙的磁流體密封組件連接。模擬容器內無電力控制系統,從而避免對遙感器產生電磁干擾。利用控制系統可在真空試驗條件下在模擬容器外對機械臺體進行精確調整。控溫系統可保證機械臺體在高低溫環境下正常工作。

圖1 三維光學檢測裝置組成 Fig.1 Composition of the 3-D optical detection device

將遙感器置于三維光學檢測裝置的旋轉載物平臺或俯仰機構上并固定,建立好真空成像試驗中第一個試驗工況后,關閉模擬容器大門,待真空容器內環境達到要求后進行檢測試驗。在需要切換相機或調整檢測裝置姿態時,在模擬容器外驅動各運動機構,調節該檢測裝置使其平移、旋轉或俯仰,實現多相機組合體的位置精確切換,使相機逐一對準真空平行光管,進而實現真空條件下相機的全視場光學檢測。檢測試驗過程中,可通過檢測裝置上裝配的球柵測量系統在模擬容器外的顯示儀上讀取檢測裝置的位移、旋轉角度,以便精確調整遙感器的全視場光學檢測光路。

2 三維光學檢測裝置的結構設計

2.1 機械臺體

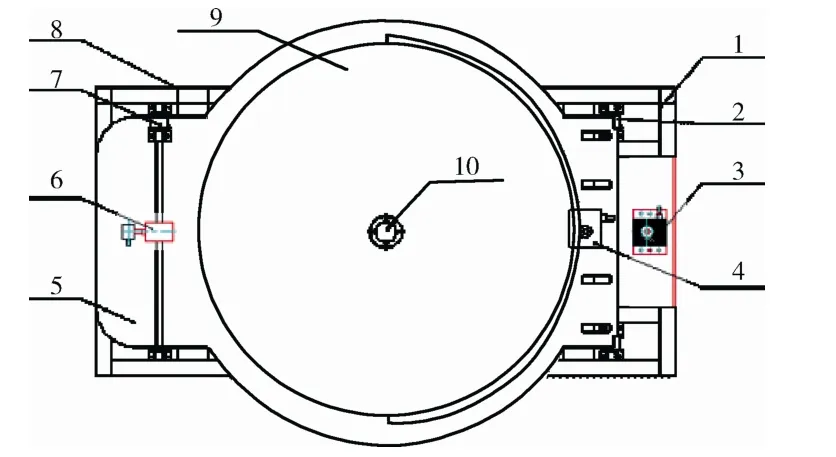

機械臺體(見圖2)的軌道上是位移支撐平臺,它主要由支撐板、輪系組件組成。支撐平臺采用304 方鋼焊接成型,以保證良好的熱縮比和低出氣率。支撐平臺下方安裝有平移機構,上方依次為第一旋轉平臺、第二旋轉平臺和俯仰機構。

圖2 三維光學檢測裝置的機械臺體俯視圖 Fig.2 The bird-view of the mechanical platform of three-dimensional optical detection device

平移機構包括位移減速器、主動輪和從動輪。主動輪采用雙十字萬向聯軸器與減速器輸出軸連接,可消除裝配過程中車輪軸與減速器輸出軸的裝配誤差。主動輪的材料為45#鋼,表面滾直紋,以增加與導軌之間的摩擦力。

支撐平臺與旋轉平臺之間、兩個旋轉平臺之間均由8 個均勻分布的支撐輪座和1 個旋轉中心支撐。旋轉平臺與支撐座之間安裝聚四氟乙烯(摩擦系數為0.04)墊圈,可保證即使支撐座軸承在低溫環境中卡死,也不會影響平臺的旋轉。旋轉中心起限位作用,確保旋轉不偏心[2]。第二旋轉平臺可拆卸,拆卸后的第一旋轉平臺可滿足較大規格遙感器的小角度旋轉[3]。

為滿足中等口徑相機環境試驗的要求,應盡量降低三維光學檢測裝置的整體高度。只安裝第一旋轉平臺時,平臺上表面至平行光管中心距離為1300 mm,安裝第二旋轉平臺后該距離為1130 mm,保證了相機視場不會超出平行光管范圍;同時,確保位移減速器底板不會與模擬容器內底面冷板接觸。

支撐平臺和旋轉平臺上分別裝有1 個旋轉減速器。旋轉減速器主動齒輪與旋轉平臺齒條配合 時,應保證側隙在1~2 mm 之間,以避免熱脹冷縮而使得主動齒輪與旋轉平臺齒條卡死。

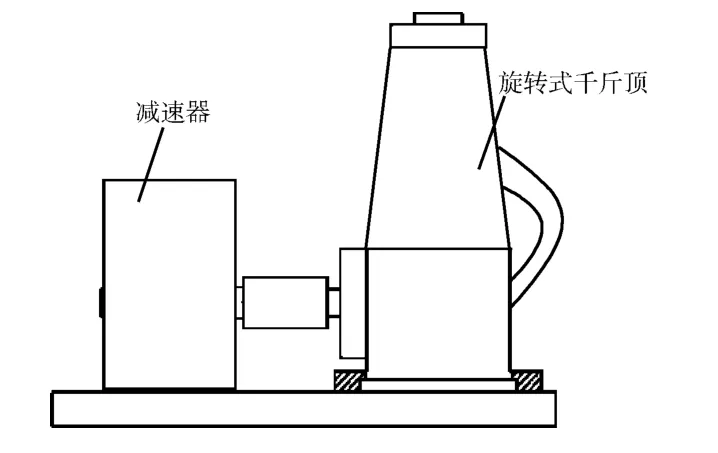

俯仰機構由旋轉式千斤頂與減速器組成(見 圖3),可根據光學遙感器真空成像試驗需求安裝于第一或第二旋轉平臺的任意位置,通過旋轉式千斤頂來調整工裝俯仰。千斤頂底部為20 mm 厚的玻璃鋼墊片,既可保證減速器輸出軸與千斤頂輸入軸的同軸度,又可起隔熱作用,防止旋轉平臺的冷量傳遞到俯仰機構。俯仰機構的最大承重為3200 kg,可升降高度為110 mm。

圖3 俯仰機構 Fig.3 The pitching mechanism

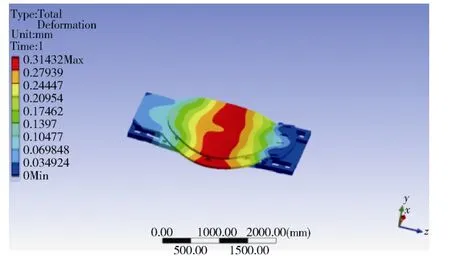

三維光學檢測裝置主體結構采用高強度硬鋁材料,厚度為40 mm,在保證可靠性的前提下減輕了整車重量[4]。對第二旋轉平臺施加10 000 Pa 的壓力,當該平臺半徑為1 m 時,相當于承重為3184 kg,滿足設計要求;以平移機構的主動輪與從動輪為支撐時,其最大變形量為0.31 mm,滿足遙感器測試過程中底板最大變形量≤0.5 mm 的要求[5]。三維光學檢測裝置的受力仿真分析如圖4所示。

圖4 三維光學檢測裝置受力變形 Fig.4 Mechanical deformation of the 3-D optical detection device

2.2 控制系統控制

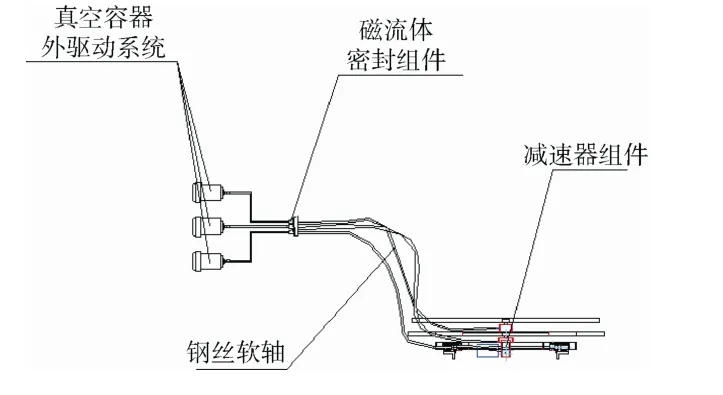

控制系統是整個裝置設計的核心部分,包括俯仰、旋轉和位移3 個運動機構的控制,它們均由模擬容器外驅動裝置、磁流體密封組件、鋼絲軟軸和減速器組件組成。光學遙感器隨檢測裝置進入模擬容器后,連接軟軸與容器壁的磁流體密封組件;關閉容器大門,在容器外,通過模擬容器外驅動裝置分別驅動各運動機構的傳動軸,并將扭矩通過磁流體密封組件傳遞給容器內軟軸組件,再傳遞至各運動機構的減速器組件,各減速器的輸出力矩分別驅動檢測裝置的位移、旋轉、俯仰運動機構,從而實現各種運動控制(見圖5)。

圖5 三維光學檢測裝置控制系統 Fig.5 The control system of the 3-D optical detection device

2.2.1 磁流體密封組件

磁流體密封是由外磁場在磁極與導磁軸或導磁軸套之間形成一個強磁場回路;在磁極與導磁軸的間隙內加注一種鐵磁流體,鐵磁流體在磁場的約束下,在間隙內形成一個液態O 型圈,將間隙填塞住,從而達到密封目的。磁流體密封組件位于模擬容器外側,通過專用法蘭與模擬容器相連,將驅動力向容器內傳導[6]。

磁流體在真空密封、防塵密封中有廣泛應用,其密封壓力真空度可達1.33×10-6Pa,軸徑為1.6~250 mm,傳遞轉速可達15 000 r/min。

2.2.2 軟軸組件

磁流體密封組件固定于容器壁,當三維光學檢測裝置運動時,減速器輸入軸與磁流體密封組件輸出軸間會產生空間位移。此時,由軟軸組件滿足工作時彼此要求有相對運動的空間傳動。

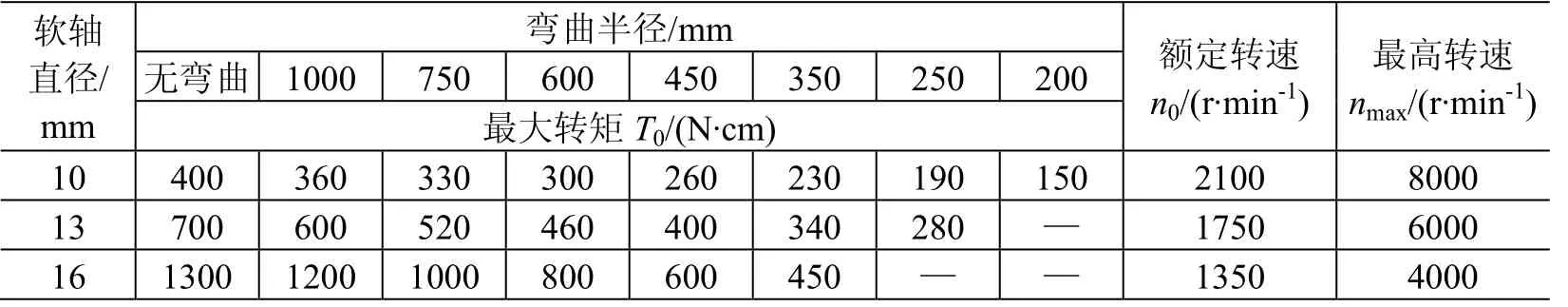

軟軸組件由鋼絲軟軸、軟管、軟軸接頭和軟管接頭組成。按照用途不同,軟軸又分為功率型(G型)和控制型(K 型)。三維光學檢測裝置的軟軸選用功率型。軟軸尺寸應根據所需傳遞的扭矩、轉速、旋轉方向、工作中的彎曲半徑以及傳遞距離等使用要求選擇。為保證檢測裝置勻速運動,軟軸轉速須低于額定轉速來獲取恒轉矩傳遞動力。軟軸直徑可以根據式(1)選定,

式中:T0為軟軸能傳遞的最大轉矩;T為軟軸從動端所需轉矩;k1為過載系數,當短時最大轉矩小于軟軸無彎曲時所能傳遞的最大轉矩時,k1=1,否則取兩者的比值;k2為軟軸轉向系數,旋轉時軟軸外層鋼絲趨于繞緊則k2=1,趨于旋松則k2≈1.5;k3為軟軸支撐情況系數,當鋼絲軟軸在軟管內的支撐跨距與軟軸直徑之比小于50 時k3≈1,當比值大于150 時k3≈1.25;n為軟軸工作轉速,r/min;n0為軟軸額定轉速,r/min;η為軟軸的傳動效率,通常為0.7~1,當軟軸無彎曲工作時η=1,彎曲半徑越小則彎曲越大,則η值越小。

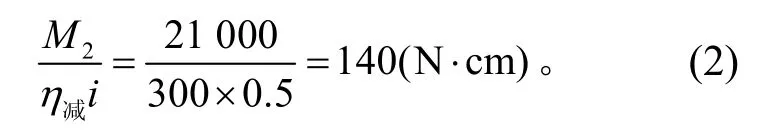

可以根據三維光學檢測裝置所選用的減速器 參數計算出軟軸的直徑。以位移運動機構的控制為例,所選減速器的減速比i=300,輸出扭矩M2= 21 000 N·cm,機械效率η減= 50%,則減速器輸入端的輸入扭矩為

減速器輸入端的輸入扭矩即軟軸從動端的轉矩T。減速器的最高輸入轉速為1400 r/min,為使軟軸以恒定扭矩傳遞動力,軟軸的額定轉速應高于減速器最高輸入轉速,即n0>n。由表1可知,直徑為13 mm 的軟軸的額定轉速為n=1750 r/min,故先選取該規格軟軸進行校核。

表1 軟軸在額定轉速n0 時能傳遞的最大轉矩T0 Table1 The maximum torque T0 that can be delivered by the soft shaft at rated speed n0

因為n<n0,所以取n=n0=1750 進行計算,并取k1=2,k2=1.5,k3=1.25,η=0.8,則根據式(1)可計算出,當T=140 N·cm 時,T0=656.25 N·cm。根據軟軸實際使用工況,軟軸最小彎曲半徑≥1000 mm,因此選取直徑為13 mm 的軟軸可以滿足該裝置控制系統的使用要求。

2.2.3 減速器

三維光學檢測裝置的設計承載重量為3000 kg,當檢測裝置在模擬容器內工作時,需要較大的扭矩來提供動力,因此選用蝸輪蝸桿減速器。這種減速器還具有體積小、傳動平穩、噪聲低等優點。但使用時需對減速器進行改進設計:

1)為了避免減速器中的液體潤滑油在真空環境中溢出對相機鏡頭造成污染,將潤滑劑改為固體二硫化鉬。二硫化鉬與金屬表面的結合能力強,而且在-270~350 ℃的高真空環境中具有良好的固體潤滑性能。

2)將減速器輸入軸蝸桿與軸承接觸部位的直徑銑去0.2 mm,以解決在低溫情況下軸承將蝸桿抱死的問題。

3)將鋼絲軟軸輸出驅動軸端與減速器輸入軸蝸桿裝配完成后焊死,避免冷環境下軟軸轉動過程 中,輸入軸與減速器輸入蝸桿脫開。

2.3 控溫系統

真空熱試驗時,模擬容器內的溫度會從常溫降到-190 ℃。由于三維光學檢測裝置在高低溫真空環境中工作,減速器和軸類零件等會出現卡死現象,所以需要采取合理的熱控措施來保證其工作溫度,避免低溫環境對檢測裝置工作性能的影響。

控溫系統由主動熱控和被動熱控兩部分組成。

1)主動熱控通過熱補償方式提高減速器溫度并控制溫度合理分布。為減速器設計控溫艙,各運動機構的減速器均放置在控溫艙內,控溫艙盡量與減速器表面貼合,且在外表面粘貼電加熱器;在每個加熱區與減速器外表面粘貼熱偶進行溫度反饋,實現控溫目標可調,控溫誤差不超2 ℃。

2)被動熱控對維持減速器溫度有重要作用。在減速器與位移支撐平臺之間安裝玻璃鋼墊片進行隔熱,并用多層隔熱組件對減速器小艙進行包覆。

3 實際應用

在某型號光學遙感器真空成像試驗歷程內,完成了4 臺光學相機在各個試驗工況下多次位置切 換。試驗工況穩定,測試數據準確,測試項目齊 全,首次實現了同一工況條件下的全視場光學檢測,同時也使該型號遙感器的試驗周期縮短半個月。此次試驗,全面驗證了遙感器真空成像三維光學檢測裝置的使用性能。在試驗中,該平臺的平移精度達到0.01 mm,旋轉精度達到0.01°,均滿足功能設計需求。

試驗中,該裝置的驗證數據如表2所示。

表2 三維光學檢測裝置試驗數據 Table2 The test data of three-dimensional optical detection device

4 結束語

利用空間環境模擬容器進行遙感器的熱真空成像試驗,可驗證熱光學分析的正確性和溫度指標的合理性。本文中的遙感器三維光學檢測裝置自研制成功起,已多次應用于熱真空成像試驗,驗證了其工作的可靠性和實用性。

(References)

[1] 柯受全,黃本誠,何傳大.衛星環境工程和模擬實驗(上冊)[M].北京: 中國宇航出版社,2009: 28-32

[2] 劉澤九.滾動軸承應用手冊[M].3 版.北京: 機械工業出版社,2014: 17-31

[3] 聞邦椿,張義民,鄂中凱,等.機械設計手冊: 第2 卷[M].北京: 機械工業出版社,2011: 3-45

[4] 王金榮,陳永,潘繼民.五金實用手冊[M].北京: 機械工業出版社,2011: 134-323

[5] 李芳,凌道盛.工程結構優化設計發展綜述[J].工程設計學報,2002,9(5): 229-235 Li Fang,Ling Daosheng.Survey of the developing in engineering structural optimization design[J].Journal of Engineering Design,2002,9(5): 229-235

[6] 聞邦椿,張義民,鄂中凱,等.機械設計手冊: 第3 卷[M].北京: 機械工業出版社,2011: 29-30