應用麥肯錫先進管理方法降低煤氣消耗實踐

王在豐

(山鋼股份濟南分公司,山東 濟南 250101)

0 前言

濟鋼煉鐵廠煉焦二車間共四座JN60-6 型60 孔焦爐,6#7# 焦爐分別投產于2005 年4 月和3 月,8#9# 焦爐分別投產于2009 年10 月和11 月,焦爐均為雙聯火道、廢氣循環、復熱式焦爐,設計周轉時間19 小時,設計生產能力4×60 萬噸/年。車間以與麥肯錫公司合作為契機,運用先進管理方法,探索降低煤氣消耗的途徑。

1 煤氣消耗分析

車間首先成立組織機構,明確職責和分工,對煤氣消耗進行深入分析,繪制焦爐能耗橋,如下(圖1):

圖1 焦爐能耗橋[1]

2 實施措施

通過焦爐的能耗和熱量分析,以鞏固降成本優勢,挖掘將成本潛力為目標,對照歷史最優指標和行業先進水平,量化差值,系統分析,明確思路,以點帶面,階段攻關,全面提升。編制模范車間創建目標、計劃、推進措施、實施方案,具體從以下幾個方面控制熱量損失,降低煤氣消耗:

2.1 熱工調節的精細化

煤氣設備設施維護、保養定期化、標準化、規范化,K均K爐頭K橫排達標,特別是α 系數達標且記錄規范,形成分析制度,長遠的眼光規范加熱制度。規定調火的日常項目包括:每周必完成廢棄樣、空間溫度、每個爐子一段橫排,每兩周一個爐頭,以及不定期的焦餅中心溫度測量、風門調節和小翻板開度調節。以標準化,數據化來衡量焦爐細調水平,以績效為導向,以可視化為督導,完善熱調系統管理,支撐系統能耗較低。

2.2 生產系統流程標準化

首先,對生產班組操作流程優化,原來推焦車攔焦車自行摘門,大量熱量浪費,到根據熄焦車指令推焦車攔焦車摘門,敞爐門時間大幅減少,減少熱能損失。其次,規范操作用語,加強溝通,統一步調,提高各大機車協調生產的能力。以操作標準化、流程精細化為手段,全面提升操縱水平,支撐系統能耗降低。通過平煤桿改造和平煤操作改進提高焦爐單產,通過標準化操作降低摘門等待時間,通過系統管理提高爐門無煙率。

2.3 設備系統全員設備點檢維護精準化

在檢修公司點檢維護人員不足的情況下,推動自主維護,全員點檢,減少因事故搶修影響生產的頻次。以全員點檢為手段,以設備穩定運行為目的,以自主設備維護、維修為績效導向。全面提成設備績效,支撐系統能耗降低。

2.4 進行指標分解

把噸焦耗煤氣量影響因素進行指標分解到崗到人,并把噸焦耗煤氣量制作圖表,把指標分解到班組,實現KPI 可視化,方便各班組看出指標變化情況,車間每天早調會通報,進行業績對話,進行分析、總結、提高。

2.5 由總公司幫助培訓車間內訓師

培訓合格后,車間制定車間內訓師培訓計劃,通過適時定期的培訓提高職工的認識水平和責任心,提升職工參與創建的內在動力,提高對創建的認識,提高理念能力和全員合力。

2.6 各階段創建計劃的實施及固化

持續跟蹤,落實各項改進措施的完成情況及目標實現情況,各階段總結、評比,保證創建目標的完成。

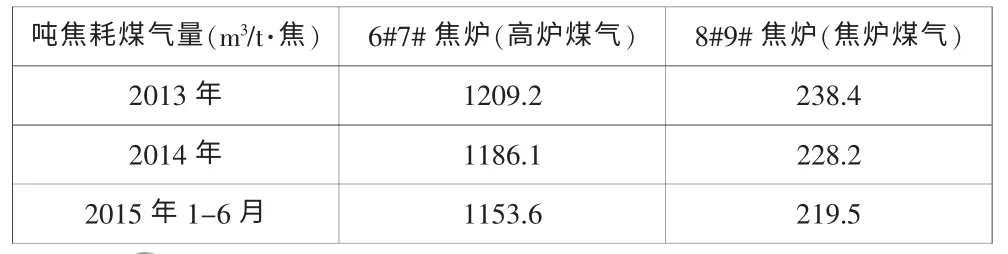

3 實施效果

通過應用麥肯錫先進的管理方面,焦爐的煤氣消耗有了明顯的下降,具體見表1:

表1

[1]蘇宜春.煉焦工藝學[M].北京:冶金工業出版社,2010.